2 Eksperimentalni rezultati i diskusija

2.1Epitaksijalni slojdebljina i ujednačenost

Debljina epitaksijalnog sloja, koncentracija dopiranja i ujednačenost su jedni od ključnih pokazatelja za procjenu kvalitete epitaksijalnih pločica. Precizno kontrolirana debljina, koncentracija dopiranja i ujednačenost unutar pločice su ključne za osiguranje performansi i konzistentnosti...SiC uređaji za napajanje, a debljina epitaksijalnog sloja i ujednačenost koncentracije dopiranja su također važne osnove za mjerenje procesnih mogućnosti epitaksijalne opreme.

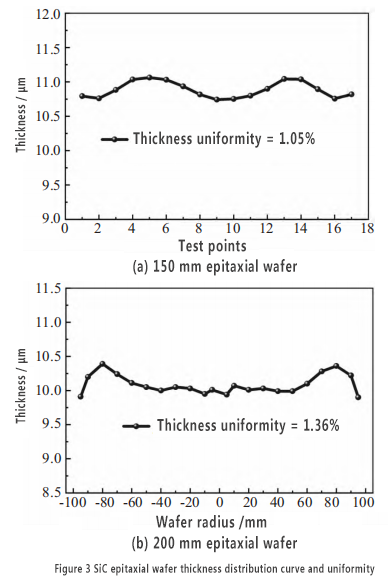

Slika 3 prikazuje krivulju ujednačenosti i raspodjele debljine od 150 mm i 200 mmSiC epitaksijalne pločiceIz slike se može vidjeti da je krivulja raspodjele debljine epitaksijalnog sloja simetrična oko središnje tačke pločice. Vrijeme epitaksijalnog procesa je 600 s, prosječna debljina epitaksijalnog sloja epitaksijalne pločice od 150 mm je 10,89 µm, a ujednačenost debljine je 1,05%. Izračunato, brzina epitaksijalnog rasta je 65,3 µm/h, što je tipičan nivo brzog epitaksijalnog procesa. Pri istom vremenu epitaksijalnog procesa, debljina epitaksijalnog sloja epitaksijalne pločice od 200 mm je 10,10 µm, ujednačenost debljine je unutar 1,36%, a ukupna brzina rasta je 60,60 µm/h, što je nešto niže od brzine epitaksijalnog rasta epitaksijalne pločice od 150 mm. To je zato što postoje očigledni gubici na putu kada izvor silicija i izvor ugljika teku od uzvodno od reakcijske komore kroz površinu pločice do nizvodno od reakcijske komore, a površina pločice od 200 mm je veća od 150 mm. Plin teče kroz površinu pločice od 200 mm na većoj udaljenosti, a potrošnja izvornog plina na putu je veća. Pod uslovom da se pločica stalno okreće, ukupna debljina epitaksijalnog sloja je tanja, pa je brzina rasta sporija. Sveukupno, ujednačenost debljine epitaksijalnih pločica od 150 mm i 200 mm je odlična, a procesni kapacitet opreme može zadovoljiti zahtjeve visokokvalitetnih uređaja.

2.2 Koncentracija i ujednačenost dopiranja epitaksijalnog sloja

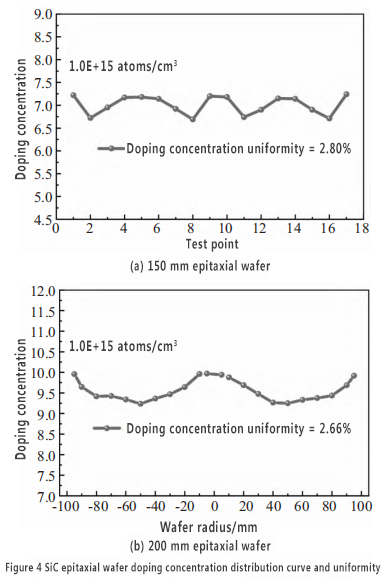

Slika 4 prikazuje ujednačenost koncentracije dopinga i distribuciju krivulje od 150 mm i 200 mmSiC epitaksijalne pločiceKao što se može vidjeti na slici, krivulja raspodjele koncentracije na epitaksijalnoj pločici ima očiglednu simetriju u odnosu na središte pločice. Ujednačenost koncentracije dopiranja epitaksijalnih slojeva od 150 mm i 200 mm iznosi 2,80% odnosno 2,66%, što se može kontrolirati unutar 3%, što je odličan nivo za sličnu međunarodnu opremu. Krivulja koncentracije dopiranja epitaksijalnog sloja raspoređena je u obliku slova "W" duž smjera promjera, koji je uglavnom određen poljem strujanja horizontalne epitaksijalne peći s vrućim zidom, jer smjer protoka zraka horizontalne epitaksijalne peći za rast zraka ide od kraja za ulaz zraka (uzvodno) i struji od nizvodnog kraja na laminaran način kroz površinu pločice; Budući da je stopa "usputnog iscrpljivanja" izvora ugljika (C2H4) veća od stope silicijevog izvora (TCS), kada se pločica rotira, stvarni odnos C/Si na površini pločice postepeno se smanjuje od ruba prema centru (izvor ugljika u centru je manji), prema "teoriji konkurentskog položaja" C i N, koncentracija dopiranja u centru pločice postepeno se smanjuje prema rubu. Kako bi se postigla odlična ujednačenost koncentracije, rubni N2 se dodaje kao kompenzacija tokom epitaksijalnog procesa kako bi se usporilo smanjenje koncentracije dopiranja od centra prema rubu, tako da konačna krivulja koncentracije dopiranja ima oblik "W".

2.3 Defekti epitaksijalnog sloja

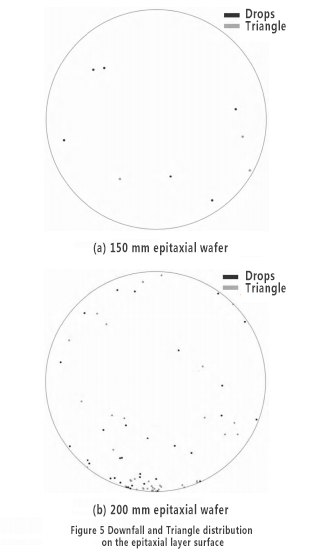

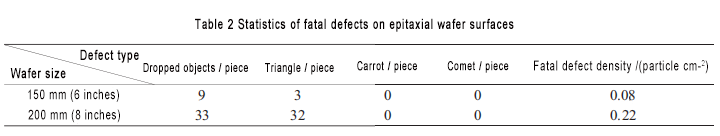

Pored debljine i koncentracije dopiranja, nivo kontrole defekata epitaksijalnog sloja je također ključni parametar za mjerenje kvaliteta epitaksijalnih pločica i važan pokazatelj procesnih mogućnosti epitaksijalne opreme. Iako SBD i MOSFET imaju različite zahtjeve za defekte, očigledniji defekti površinske morfologije kao što su kapljični defekti, trouglasti defekti, defekti u obliku mrkve, defekti u obliku komete itd. definirani su kao ubojiti defekti SBD i MOSFET uređaja. Vjerovatnoća kvara čipova koji sadrže ove defekte je visoka, tako da je kontrola broja ubojitih defekata izuzetno važna za poboljšanje prinosa čipa i smanjenje troškova. Slika 5 prikazuje distribuciju ubojitih defekata SiC epitaksijalnih pločica od 150 mm i 200 mm. Pod uslovom da ne postoji očigledan disbalans u odnosu C/Si, defekti u obliku mrkve i defekti u obliku komete mogu se u osnovi eliminisati, dok su defekti u obliku kapljica i trouglasti defekti povezani s kontrolom čistoće tokom rada epitaksijalne opreme, nivoom nečistoće grafitnih dijelova u reakcijskoj komori i kvalitetom podloge. Iz Tabele 2 se može vidjeti da se gustina smrtonosnih defekata epitaksijalnih pločica od 150 mm i 200 mm može kontrolisati unutar 0,3 čestice/cm2, što je odličan nivo za isti tip opreme. Nivo kontrole gustine smrtonosnih defekata epitaksijalne pločice od 150 mm je bolji od onog kod epitaksijalne pločice od 200 mm. To je zato što je proces pripreme podloge od 150 mm zreliji od onog kod 200 mm, kvalitet podloge je bolji, a nivo kontrole nečistoća u grafitno-reaktivnoj komori od 150 mm je bolji.

2.4 Hrapavost površine epitaksijalne pločice

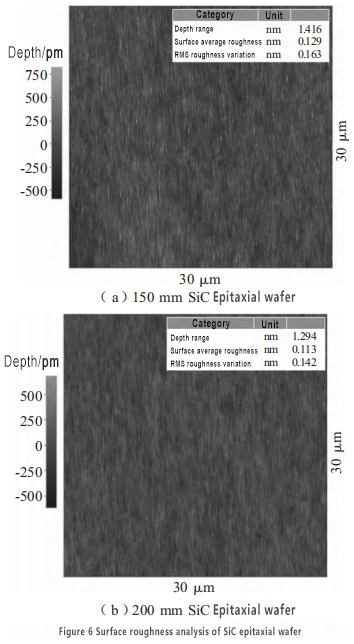

Slika 6 prikazuje AFM slike površine SiC epitaksijalnih pločica od 150 mm i 200 mm. Iz slike se može vidjeti da je srednja kvadratna hrapavost površine Ra epitaksijalnih pločica od 150 mm i 200 mm 0,129 nm odnosno 0,113 nm, a površina epitaksijalnog sloja je glatka bez očiglednog fenomena makro-stepene agregacije. Ovaj fenomen pokazuje da rast epitaksijalnog sloja uvijek održava režim rasta stepenastog toka tokom cijelog epitaksijalnog procesa i da ne dolazi do stepenaste agregacije. Može se vidjeti da se korištenjem optimiziranog procesa epitaksijalnog rasta mogu dobiti glatki epitaksijalni slojevi na podlogama pod malim uglom od 150 mm i 200 mm.

3 Zaključak

Homogene epitaksijalne pločice 4H-SiC od 150 mm i 200 mm uspješno su pripremljene na domaćim podlogama korištenjem vlastito razvijene opreme za epitaksijalni rast SiC od 200 mm, a razvijen je i homogeni epitaksijalni proces pogodan za 150 mm i 200 mm. Brzina epitaksijalnog rasta može biti veća od 60 μm/h. Uz ispunjavanje zahtjeva za brzu epitaksiju, kvalitet epitaksijalne pločice je odličan. Ujednačenost debljine SiC epitaksijalnih pločica od 150 mm i 200 mm može se kontrolisati unutar 1,5%, ujednačenost koncentracije je manja od 3%, gustina fatalnih defekata je manja od 0,3 čestice/cm2, a srednja kvadratna vrijednost hrapavosti epitaksijalne površine Ra je manja od 0,15 nm. Ključni pokazatelji procesa epitaksijalnih pločica su na naprednom nivou u industriji.

Izvor: Specijalna oprema za elektronsku industriju

Autor: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48. istraživački institut Kineske korporacije za elektroničku tehnologiju, Changsha, Hunan 410111)

Vrijeme objave: 04.09.2024.