نظرة عامة على المواد المركبة من الكربون والكربون

مادة مركبة من الكربون/الكربون (C/C).هي مادة مركبة معززة بألياف الكربون مع سلسلة من الخصائص الممتازة مثل القوة والمعامل العاليين، والجاذبية النوعية للضوء، ومعامل التمدد الحراري الصغير، ومقاومة التآكل، ومقاومة الصدمات الحرارية، ومقاومة الاحتكاك الجيدة، والاستقرار الكيميائي الجيد. إنه نوع جديد من المواد المركبة ذات درجة الحرارة العالية جدًا.

المواد المركبة C/Cهي مادة هندسية متكاملة ذات هيكل حراري ممتاز. مثل غيرها من المواد المركبة عالية الأداء، فهو عبارة عن هيكل مركب يتكون من مرحلة معززة بالألياف ومرحلة أساسية. الفرق هو أن كلا من الطور المعزز والطور الأساسي يتكونان من الكربون النقي ذو الخصائص الخاصة.

المواد المركبة من الكربون/الكربونمصنوعة بشكل أساسي من لباد الكربون، وقماش الكربون، وألياف الكربون كتعزيز، والكربون المترسب بالبخار كمصفوفة، ولكنها تحتوي على عنصر واحد فقط، وهو الكربون. من أجل زيادة الكثافة، يتم تشريب الكربون الناتج عن الكربنة بالكربون أو تشريبه بالراتنج (أو الأسفلت)، أي أن المواد المركبة من الكربون/الكربون مصنوعة من ثلاث مواد كربونية.

عملية تصنيع المواد المركبة الكربون الكربون

1) اختيار ألياف الكربون

يعد اختيار حزم ألياف الكربون والتصميم الهيكلي لأقمشة الألياف أساس التصنيعمركب C/C. يمكن تحديد الخواص الميكانيكية والخصائص الفيزيائية الحرارية لمركبات C/C عن طريق الاختيار العقلاني لأنواع الألياف ومعلمات نسج القماش، مثل اتجاه ترتيب حزمة الغزل، وتباعد حزمة الغزل، ومحتوى حجم حزمة الغزل، وما إلى ذلك.

2) إعداد التشكيل من ألياف الكربون

يشير تشكيل ألياف الكربون إلى الفراغ الذي يتم تشكيله في الشكل الهيكلي المطلوب للألياف وفقًا لشكل المنتج ومتطلبات الأداء من أجل تنفيذ عملية التكثيف. هناك ثلاث طرق معالجة رئيسية للأجزاء الهيكلية المشكلة مسبقًا: النسيج الناعم، والنسيج الصلب، والنسيج المختلط الناعم والصلب. عمليات النسيج الرئيسية هي: نسج الخيوط الجافة، وترتيب مجموعة القضبان المشربة مسبقًا، وثقب النسيج الناعم، ولف الألياف، والنسيج الشامل ثلاثي الأبعاد متعدد الاتجاهات. في الوقت الحاضر، عملية النسيج الرئيسية المستخدمة في المواد المركبة C هي النسيج الشامل متعدد الاتجاهات ثلاثي الأبعاد. أثناء عملية النسيج، يتم ترتيب جميع الألياف المنسوجة في اتجاه معين. يتم إزاحة كل ألياف بزاوية معينة على طول اتجاهها الخاص وتتشابك مع بعضها البعض لتشكل القماش. خصائصه هي أنه يمكن أن يشكل نسيجًا شاملاً ثلاثي الأبعاد ومتعدد الاتجاهات، والذي يمكنه التحكم بشكل فعال في محتوى حجم الألياف في كل اتجاه من المواد المركبة C/C، بحيث يمكن للمادة المركبة C/C أن تمارس خواص ميكانيكية معقولة في كل الاتجاهات.

3) عملية تكثيف C/C

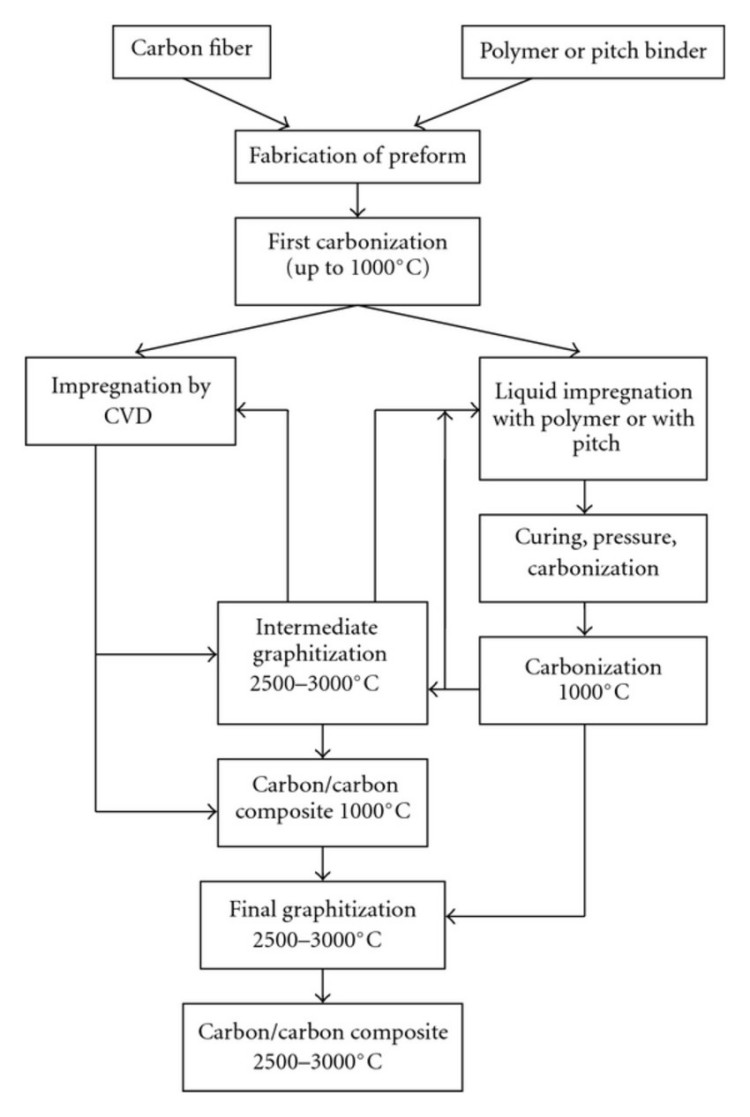

تتأثر درجة وكفاءة التكثيف بشكل أساسي ببنية النسيج ومعلمات عملية المادة الأساسية. تشمل طرق المعالجة المستخدمة حاليًا كربنة التشريب، وترسيب البخار الكيميائي (CVD)، وتسلل البخار الكيميائي (CVI)، وترسيب السائل الكيميائي، والتحلل الحراري وطرق أخرى. هناك نوعان رئيسيان من طرق المعالجة: عملية الكربنة بالتشريب وعملية ترشيح البخار الكيميائي.

المرحلة السائلة التشريب الكربنة

طريقة التشريب بالطور السائل بسيطة نسبيًا في المعدات ولها قابلية تطبيق واسعة، لذا فإن طريقة التشريب بالطور السائل هي طريقة مهمة لتحضير المواد المركبة C/C. إنه غمر التشكيل المصنوع من ألياف الكربون في السائل المشرب، وجعل المادة المشربة تتغلغل بالكامل في فراغات التشكيل عن طريق الضغط، ثم من خلال سلسلة من العمليات مثل المعالجة، والكربنة، والجرافيت، يتم الحصول عليها أخيرًاالمواد المركبة C/C. عيبه هو أنه يتطلب دورات تشريب وتكربن متكررة لتحقيق متطلبات الكثافة. يعد تكوين وبنية المادة المشربة في طريقة التشريب بالطور السائل أمرًا مهمًا للغاية. فهو لا يؤثر فقط على كفاءة التكثيف، ولكنه يؤثر أيضًا على الخواص الميكانيكية والفيزيائية للمنتج. لقد كان تحسين إنتاجية الكربنة للمادة المشربة وتقليل لزوجة المادة المشربة دائمًا إحدى المشكلات الرئيسية التي يجب حلها في تحضير المواد المركبة C/C بطريقة تشريب الطور السائل. تعد اللزوجة العالية وإنتاجية الكربنة المنخفضة للمادة المشربة أحد الأسباب المهمة لارتفاع تكلفة المواد المركبة C/C. إن تحسين أداء المادة المشربة لا يؤدي فقط إلى تحسين كفاءة إنتاج المواد المركبة C/C وتقليل تكلفتها، بل يؤدي أيضًا إلى تحسين الخصائص المختلفة للمواد المركبة C/C. المعالجة المضادة للأكسدة للمواد المركبة C/C تبدأ ألياف الكربون في الأكسدة عند 360 درجة مئوية في الهواء. ألياف الجرافيت أفضل قليلاً من ألياف الكربون، وتبدأ درجة حرارة الأكسدة في التأكسد عند 420 درجة مئوية. تبلغ درجة حرارة الأكسدة للمواد المركبة C/C حوالي 450 درجة مئوية. من السهل جدًا أكسدة المواد المركبة C/C في جو مؤكسد بدرجة حرارة عالية، ويزداد معدل الأكسدة بسرعة مع زيادة درجة الحرارة. إذا لم تكن هناك تدابير مضادة للأكسدة، فإن الاستخدام طويل الأمد للمواد المركبة C / C في بيئة مؤكسدة ذات درجة حرارة عالية سيؤدي حتما إلى عواقب كارثية. لذلك، أصبحت المعالجة المضادة للأكسدة للمواد المركبة C/C جزءًا لا غنى عنه في عملية تحضيرها. من منظور تكنولوجيا مضادة للأكسدة، يمكن تقسيمها إلى تكنولوجيا داخلية مضادة للأكسدة وتكنولوجيا طلاء مضاد للأكسدة.

مرحلة البخار الكيميائي

ترسيب البخار الكيميائي (CVD أو CVI) هو ترسيب الكربون مباشرة في مسام الفراغ لتحقيق الغرض من ملء المسام وزيادة كثافتها. من السهل تحويل الكربون المترسب إلى جرافيت، كما أنه يتمتع بتوافق فيزيائي جيد مع الألياف. لن ينكمش أثناء إعادة الكربنة مثل طريقة التشريب، كما أن الخصائص الفيزيائية والميكانيكية لهذه الطريقة أفضل. ومع ذلك، أثناء عملية الأمراض القلبية الوعائية، إذا تم ترسيب الكربون على سطح المادة الفارغة، فسيمنع الغاز من الانتشار في المسام الداخلية. يجب إزالة الكربون المترسب على السطح ميكانيكيًا ومن ثم يجب إجراء جولة جديدة من الترسيب. بالنسبة للمنتجات السميكة، تواجه طريقة CVD أيضًا بعض الصعوبات، كما أن دورة هذه الطريقة طويلة جدًا.

وقت النشر: 31 ديسمبر 2024