Ürün bilgisi ve danışmanlık için web sitemize hoş geldiniz.

Web sitemiz:https://www.vet-china.com/

Fiziksel ve kimyasal aktivasyon yöntemi

Fiziksel ve kimyasal aktivasyon yöntemi, yukarıdaki iki aktivasyon yöntemini birleştirerek gözenekli malzemeler hazırlama yöntemini ifade eder. Genellikle, önce kimyasal aktivasyon yapılır ve ardından fiziksel aktivasyon yapılır. Öncelikle selüloz 85℃'de %68~%85'lik H3PO4 çözeltisinde 2 saat bekletilir, ardından bir mufla fırınında 4 saat karbonize edilir ve ardından CO2 ile aktive edilir. Elde edilen aktif karbonun özgül yüzey alanı 3700m2·g-1 kadar yüksekti. Hammadde olarak sisal elyaf kullanmayı deneyin ve H3PO4 aktivasyonu ile elde edilen aktif karbon elyafını (ACF) bir kez aktive edin, N2 koruması altında 830℃'ye kadar ısıtın ve ardından ikincil aktivasyon için aktivatör olarak su buharı kullanın. 60 dakikalık aktivasyondan sonra elde edilen ACF'nin özgül yüzey alanı önemli ölçüde iyileştirildi.

Aktifleştirilmiş gözenek yapısı performansının karakterizasyonukarbon

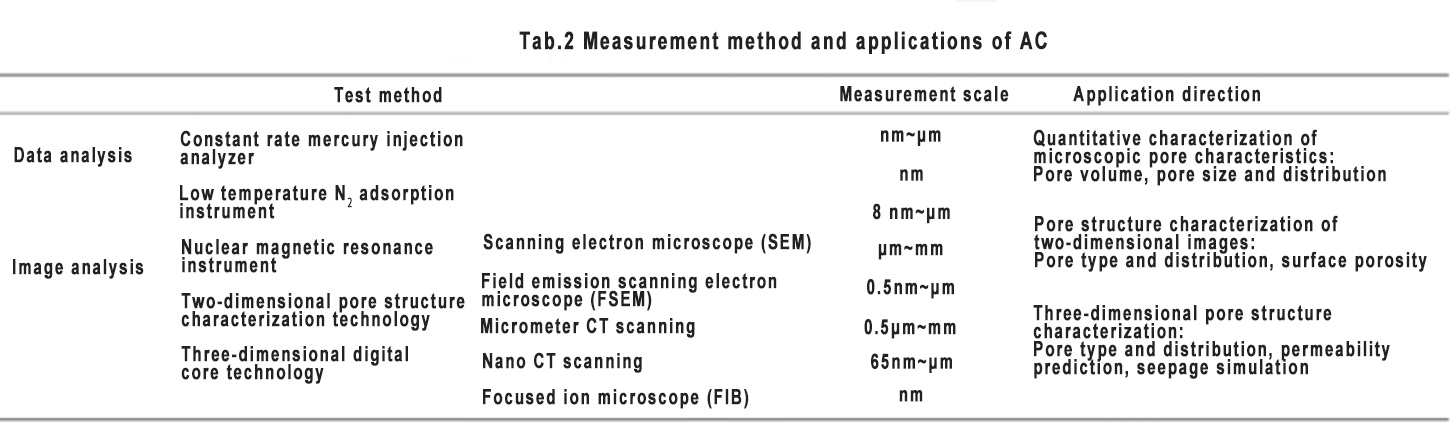

Yaygın olarak kullanılan aktif karbon performans karakterizasyon yöntemleri ve uygulama yönleri Tablo 2'de gösterilmiştir. Malzemenin gözenek yapısı özellikleri iki açıdan test edilebilir: veri analizi ve görüntü analizi.

Aktif karbonun gözenek yapısı optimizasyon teknolojisinin araştırma ilerlemesi

Aktif karbon zengin gözeneklere ve büyük özgül yüzey alanına sahip olmasına rağmen birçok alanda mükemmel performansa sahiptir. Ancak, geniş hammadde seçiciliği ve karmaşık hazırlama koşulları nedeniyle, bitmiş ürünler genellikle kaotik gözenek yapısı, farklı özgül yüzey alanı, düzensiz gözenek boyutu dağılımı ve sınırlı yüzey kimyasal özellikleri dezavantajlarına sahiptir. Bu nedenle, uygulama sürecinde büyük dozaj ve dar uyarlanabilirlik gibi dezavantajlar vardır ve bu da pazar gereksinimlerini karşılayamaz. Bu nedenle, yapıyı optimize etmek ve düzenlemek ve kapsamlı kullanım performansını iyileştirmek büyük pratik öneme sahiptir. Gözenek yapısını optimize etmek ve düzenlemek için yaygın olarak kullanılan yöntemler arasında kimyasal düzenleme, polimer karıştırma ve katalitik aktivasyon düzenlemesi bulunur.

Kimyasal düzenleme teknolojisi

Kimyasal düzenleme teknolojisi, kimyasal reaktiflerle aktivasyondan sonra elde edilen gözenekli malzemelerin ikincil aktivasyon (modifikasyon) sürecini ifade eder, orijinal gözenekleri aşındırır, mikro gözenekleri genişletir veya malzemenin özgül yüzey alanını ve gözenek yapısını artırmak için yeni mikro gözenekler oluşturur. Genel olarak konuşursak, bir aktivasyonun bitmiş ürünü genellikle gözenek yapısını düzenlemek ve özgül yüzey alanını artırmak için 0,5~4 kat kimyasal çözeltiye daldırılır. Her türlü asit ve alkali çözelti, ikincil aktivasyon için reaktif olarak kullanılabilir.

Asit yüzey oksidasyon modifikasyon teknolojisi

Asit yüzey oksidasyon modifikasyonu yaygın olarak kullanılan bir düzenleme yöntemidir. Uygun bir sıcaklıkta, asit oksidanlar aktif karbonun içindeki gözenekleri zenginleştirebilir, gözenek boyutunu iyileştirebilir ve tıkalı gözenekleri temizleyebilir. Şu anda, yurtiçi ve yurtdışı araştırmalar esas olarak inorganik asitlerin modifikasyonuna odaklanmaktadır. HN03 yaygın olarak kullanılan bir oksidandır ve birçok bilim insanı aktif karbonu modifiye etmek için HN03 kullanır. Tong Li ve diğerleri [28], HN03'ün aktif karbonun yüzeyindeki oksijen içeren ve nitrojen içeren fonksiyonel grupların içeriğini artırabildiğini ve cıvanın adsorpsiyon etkisini iyileştirebileceğini bulmuştur.

Aktif karbonun HN03 ile modifiye edilmesiyle, modifikasyondan sonra aktif karbonun özgül yüzey alanı 652m2·g-1'den 241m2·g-1'e düştü, ortalama gözenek boyutu 1,27nm'den 1,641nm'ye çıktı ve simüle edilmiş benzindeki benzofenon adsorpsiyon kapasitesi %33,7 arttı. Sırasıyla %10 ve %70 hacim konsantrasyonlarında HN03 ile odun aktif karbonunun modifiye edilmesi. Sonuçlar, %10 HN03 ile modifiye edilen aktif karbonun özgül yüzey alanının 925,45m2·g-1'den 960,52m2·g-1'e çıktığını; %70 HN03 ile modifiye edildikten sonra özgül yüzey alanının 935,89m2·g-1'e düştüğünü göstermektedir. İki HN03 konsantrasyonu ile modifiye edilen aktif karbonla Cu2+ giderim oranları sırasıyla %70 ve %90'ın üzerindedir.

Adsorpsiyon alanında kullanılan aktif karbon için, adsorpsiyon etkisi sadece gözenek yapısına değil aynı zamanda adsorbanın yüzey kimyasal özelliklerine de bağlıdır. Gözenek yapısı, aktif karbonun özgül yüzey alanını ve adsorpsiyon kapasitesini belirlerken, yüzey kimyasal özellikleri aktif karbon ve adsorbat arasındaki etkileşimi etkiler. Son olarak, aktif karbonun asit modifikasyonunun sadece aktif karbon içindeki gözenek yapısını ayarlamakla kalmayıp tıkalı gözenekleri temizleyebildiği, aynı zamanda malzemenin yüzeyindeki asidik grupların içeriğini artırarak yüzeyin polaritesini ve hidrofilisitesini geliştirdiği bulunmuştur. HCI ile modifiye edilmiş aktif karbonun EDTA adsorpsiyon kapasitesi, modifikasyondan öncesine kıyasla %49,5 oranında artmış olup, bu da HNO3 modifikasyonundan daha iyidir.

Sırasıyla HNO3 ve H2O2 ile modifiye edilmiş ticari aktif karbon! Modifikasyondan sonraki özgül yüzey alanları, modifikasyondan öncekilerin sırasıyla %91,3'ü ve %80,8'iydi. Yüzeye karboksil, karbonil ve fenol gibi yeni oksijen içeren fonksiyonel gruplar eklendi. HNO3 modifikasyonu ile nitrobenzenin adsorpsiyon kapasitesi, modifikasyondan öncekinin 3,3 katı olan en iyisiydi.Asit modifikasyonundan sonra aktif karbondaki oksijen içeren fonksiyonel grupların içeriğindeki artışın, hedef adsorbatın adsorpsiyon kapasitesini iyileştirmede doğrudan etkisi olan yüzey aktif noktalarının sayısında bir artışa yol açtığı bulunmuştur.

İnorganik asitlerle karşılaştırıldığında, aktif karbonun organik asit modifikasyonu hakkında birkaç rapor bulunmaktadır. Organik asit modifikasyonunun aktif karbonun gözenek yapısı özellikleri ve metanol adsorpsiyonu üzerindeki etkilerini karşılaştırın. Modifikasyondan sonra, aktif karbonun özgül yüzey alanı ve toplam gözenek hacmi azaldı. Asitlik ne kadar güçlüyse, azalma o kadar büyük olur. Oksalik asit, tartarik asit ve sitrik asitle modifikasyondan sonra, aktif karbonun özgül yüzey alanı sırasıyla 898,59 m2·g-1'den 788,03 m2·g-1'e, 685,16 m2·g-1'e ve 622,98 m2·g-1'e düştü. Ancak, aktif karbonun mikro gözenekliliği modifikasyondan sonra arttı. Sitrik asitle modifiye edilmiş aktif karbonun mikro gözenekliliği %75,9'dan %81,5'e çıktı.

Oksalik asit ve tartarik asit modifikasyonu metanolün adsorpsiyonunda faydalıdır, sitrik asit ise inhibitör etkiye sahiptir. Bununla birlikte, J.Paul Chen ve arkadaşları [35] sitrik asitle modifiye edilmiş aktif karbonun bakır iyonlarının adsorpsiyonunu artırabileceğini buldu. Lin Tang ve arkadaşları [36] ticari aktif karbonu formik asit, oksalik asit ve aminosülfonik asitle modifiye etti. Modifikasyondan sonra özgül yüzey alanı ve gözenek hacmi azaldı. 0-HC-0, C-0 ve S=0 gibi oksijen içeren fonksiyonel gruplar bitmiş ürünün yüzeyinde oluştu ve düzensiz aşındırılmış kanallar ve beyaz kristaller ortaya çıktı. Aseton ve izopropanolün denge adsorpsiyon kapasitesi de önemli ölçüde arttı.

Alkali çözelti modifikasyon teknolojisi

Bazı bilim insanları aktif karbon üzerinde ikincil aktivasyon gerçekleştirmek için alkali çözelti de kullandılar. Gözenek yapısını kontrol etmek için ev yapımı kömür bazlı aktif karbonu farklı konsantrasyonlarda Na0H çözeltisi ile emprenye edin. Sonuçlar daha düşük alkali konsantrasyonunun gözenek artışına ve genişlemesine elverişli olduğunu gösterdi. En iyi etki kütle konsantrasyonu %20 olduğunda elde edildi. Aktif karbon en yüksek özgül yüzey alanına (681m2·g-1) ve gözenek hacmine (0,5916cm3·g-1) sahipti. Na0H'nin kütle konsantrasyonu %20'yi aştığında aktif karbonun gözenek yapısı bozulur ve gözenek yapısı parametreleri azalmaya başlar. Bunun nedeni yüksek Na0H çözeltisi konsantrasyonunun karbon iskeletini aşındırması ve çok sayıda gözenek çökmesidir.

Polimer harmanlama ile yüksek performanslı aktif karbon hazırlama. Öncüller furfural reçinesi ve furfuril alkol idi ve etilen glikol gözenek oluşturan maddeydi. Gözenek yapısı üç polimerin içeriği ayarlanarak kontrol edildi ve 0,008 ile 5 μm arasında gözenek boyutuna sahip gözenekli bir malzeme elde edildi. Bazı bilim insanları poliüretan-imid filminin (PUI) karbonize edilerek karbon filmi elde edilebileceğini ve gözenek yapısının poliüretan (PU) prepolimerinin moleküler yapısını değiştirerek kontrol edilebileceğini kanıtladılar [41]. PUI 200°C'ye ısıtıldığında, PU ve poliimid (PI) üretilecektir. Isıl işlem sıcaklığı 400°C'ye yükseldiğinde, PU pirolizi gaz üretir ve PI filminde gözenek yapısı oluşumuyla sonuçlanır. Karbonizasyondan sonra bir karbon filmi elde edilir. Ek olarak, polimer harmanlama yöntemi malzemenin bazı fiziksel ve mekanik özelliklerini belirli bir ölçüde iyileştirebilir

Katalitik aktivasyon düzenleme teknolojisi

Katalitik aktivasyon düzenleme teknolojisi aslında kimyasal aktivasyon yöntemi ve yüksek sıcaklık gaz aktivasyon yönteminin bir kombinasyonudur. Genellikle, kimyasal maddeler ham maddelere katalizör olarak eklenir ve katalizörler gözenekli karbon malzemeleri elde etmek için karbonizasyon veya aktivasyon sürecine yardımcı olmak için kullanılır. Genel olarak konuşursak, metaller genellikle katalitik etkilere sahiptir, ancak katalitik etkiler değişir.

Aslında, gözenekli malzemelerin kimyasal aktivasyon düzenlemesi ile katalitik aktivasyon düzenlemesi arasında genellikle belirgin bir sınır yoktur. Bunun nedeni, her iki yöntemin de karbonizasyon ve aktivasyon süreci sırasında reaktifler eklemesidir. Bu reaktiflerin belirli rolü, yöntemin katalitik aktivasyon kategorisine ait olup olmadığını belirler.

Gözenekli karbon malzemenin yapısı, katalizörün fiziksel ve kimyasal özellikleri, katalitik reaksiyon koşulları ve katalizör yükleme yöntemi, düzenleme etkisi üzerinde farklı derecelerde etkiye sahip olabilir. Hammadde olarak bitümlü kömür, katalizör olarak Mn(N03)2 ve Cu(N03)2 kullanılarak metal oksitler içeren gözenekli malzemeler hazırlanabilir. Uygun miktarda metal oksit, gözenekliliği ve gözenek hacmini iyileştirebilir, ancak farklı metallerin katalitik etkileri biraz farklıdır. Cu(N03)2, 1,5~2,0 nm aralığında gözeneklerin gelişimini destekleyebilir. Ek olarak, hammadde külünde bulunan metal oksitler ve inorganik tuzlar da aktivasyon sürecinde katalitik bir rol oynayacaktır. Xie Qiang ve arkadaşları [42], inorganik maddede kalsiyum ve demir gibi elementlerin katalitik aktivasyon reaksiyonunun gözeneklerin gelişimini destekleyebileceğine inanıyordu. Bu iki elementin içeriği çok yüksek olduğunda, üründeki orta ve büyük gözeneklerin oranı önemli ölçüde artar.

Çözüm

Aktif karbon, en yaygın kullanılan yeşil gözenekli karbon malzemesi olarak endüstri ve yaşamda önemli bir rol oynamış olsa da, hammadde genişlemesi, maliyet düşürme, kalite iyileştirme, enerji iyileştirme, kullanım ömrü uzatma ve mukavemet iyileştirme konusunda hala büyük bir iyileştirme potansiyeline sahiptir. Yüksek kaliteli ve ucuz aktif karbon hammaddeleri bulmak, temiz ve verimli aktif karbon üretim teknolojisi geliştirmek ve aktif karbonun gözenek yapısını farklı uygulama alanlarına göre optimize etmek ve düzenlemek, aktif karbon ürünlerinin kalitesini iyileştirmek ve aktif karbon endüstrisinin yüksek kaliteli gelişimini teşvik etmek için önemli bir yön olacaktır.

Gönderi zamanı: 27-Ağu-2024