Айни замон,карбиди кремний (SiC)материали сафолии гармигузаронй мебошад, ки дар дохил ва хорича фаъолона омухта мешавад. Қобилияти гармидиҳии назариявии SiC хеле баланд аст ва баъзе шаклҳои кристаллӣ метавонанд ба 270 Вт / мК расонанд, ки аллакай дар байни маводи ғайриноқил пешсаф аст. Масалан, татбиқи гармидиҳии SiC-ро дар маводи зеризаминии дастгоҳҳои нимноқилӣ, масолеҳи сафолии гармидиҳии баланд, гармкунакҳо ва плитаҳои гармидиҳӣ барои коркарди нимноқилҳо, маводи капсулаҳо барои сӯзишвории атомӣ ва ҳалқаҳои мӯҳри газ барои насосҳои компрессорӣ дидан мумкин аст.

Ариза азкарбиди кремнийдар майдони нимноқилҳо

Дискҳо ва асбобҳои дастос таҷҳизоти муҳими раванди истеҳсоли вафли кремний дар саноати нимноқилҳо мебошанд. Агар диски суфтакунанда аз оҳан ё пӯлоди карбон сохта шуда бошад, мӯҳлати хизмати он кӯтоҳ ва коэффисиенти васеъшавии гармии он калон аст. Ҳангоми коркарди пластинҳои кремний, махсусан ҳангоми суфтан ё сайқал додани бо суръати баланд, аз сабаби фарсудашавӣ ва деформатсияи гармии диски суфтакунанда, ҳамворӣ ва параллелизми пластинки кремний кафолат додан душвор аст. Диски суфтакунанда азкерамики карбиди кремнийаз сабаби сахтии баландаш фарсудашавии кам дорад ва коэффисиенти тавсеаи гармии он асосан ба коэффисиенти вафли кремний баробар аст, бинобар ин онро бо суръати баланд хок кардан ва сайқал додан мумкин аст.

Гайр аз ин, хангоми истехсол кардани пластинкахои кремний, онхо бояд аз муоличаи гармии баланд гузаранд ва аксар вакт бо ёрии асбобхои карбиди кремний кашонда мешаванд. Онҳо ба гармӣ тобоваранд ва вайрон намешаванд. Карбон ба алмос монанд (DLC) ва дигар пӯшишҳоро дар рӯи замин истифода бурдан мумкин аст, то корношоямиро беҳтар кунад, зарари вафлиро сабук кунад ва паҳншавии ифлосшавӣ пешгирӣ кунад.

Ғайр аз он, ҳамчун намояндаи маводи нимноқилҳои насли сеюм, маводи монокристалии карбиди кремний дорои хосиятҳое мебошанд, ба монанди паҳнои бандҳои калон (тақрибан 3 маротиба аз Si), гузариши баланди гармӣ (тақрибан 3,3 маротиба аз Si ё 10 маротиба аз GaAs), суръати баланди муҳоҷиршавии электронҳо (тақрибан 25 маротиба аз electric). 10 маротиба аз Si ё 5 маротиба аз GaAs). Дастгоҳҳои SiC нуқсонҳои дастгоҳҳои анъанавии маводи нимноқилро дар барномаҳои амалӣ ҷуброн мекунанд ва тадриҷан ба ҷараёни асосии нимноқилҳои барқ табдил меёбанд.

Талабот ба керамики карбиди кремнийи гармигузаронии баланд хеле афзуд

Бо рушди муттасили илм ва технология, талабот ба истифодаи сафолҳои карбиди кремний дар соҳаи нимноқилҳо ба таври назаррас афзудааст ва гузариши баланди гармӣ нишондиҳандаи асосии татбиқи он дар ҷузъҳои таҷҳизоти истеҳсоли нимноқилҳо мебошад. Аз ин ру, пурзур намудани тадкикот оид ба керамики карбиди кремнийи гармигузаронии баланд ахамияти халкунанда дорад. Кам кардани оксигени реча, бехтар намудани зич ва ба таври окилона ба тартиб андохтани таксимоти фазаи дуюм дар торхо усулхои асосии бехтар намудани гармигузаронии сафоли карбиди кремний мебошанд.

Дар айни замон дар мамлакати ман оид ба керамикаи карбиди кремнийи гармигузаронии баланд кам тадкикот гузаронда мешавад ва дар му-носибати дарачаи чахонй хануз фосилаи калон мавчуд аст. Самтҳои тадқиқоти оянда дар бар мегиранд:

●Тақвият додани раванди омодасозии тадқиқоти хокаи сафолии кремний карбиди. Тайёр кардани хокаи карбиди кремнийи дорой оксигени баланд, кислородаш паст асоси тайёр кардани сафоли карбиди кремнийи гармии баланд мебошад;

● пурзўр намудани интихоби воситањои агломератсия ва тањќиќоти назариявии марбута;

●Тадқиқот ва коркарди таҷҳизоти баландсифати агломератсияро пурзӯр кунед. Бо танзими раванди синтеризатсия барои ба даст овардани микроструктураи оқилона, шарти зарурии ба даст овардани керамики карбиди кремнийи гармии баланд мебошад.

Тадбирхои бехтар намудани гармигузаронии сафолхои карбиди кремний

Калиди беҳтар кардани гармидиҳии сафолҳои SiC ин кам кардани басомади парокандашавии фонон ва зиёд кардани роҳи озоди фонон мебошад. Қобилияти гармидиҳии SiC тавассути кам кардани зичии сарҳадӣ ва донаҳои сафолии SiC, беҳтар кардани тозагии сарҳадҳои донаҳои SiC, кам кардани ифлосиҳои торӣ ё нуқсонҳои торҳои SiC ва баланд бардоштани интиқоли ҷараёни гармӣ дар SiC беҳтар карда мешавад. Дар айни замон оптимизатсияи намуд ва таркиби асбобҳои агломератсия ва коркарди гармии баланд дар ҳарорати баланд тадбирҳои асосии беҳтар кардани гармии сафолҳои SiC мебошанд.

① Оптимизатсияи намуд ва мундариҷаи асбобҳои агломератсия

Ҳангоми тайёр кардани сафолҳои гармидиҳии баландсифати SiC, ёриҳои гуногуни агломератсия илова карда мешаванд. Дар байни онҳо намуд ва таркиби асбобҳои агломератсия ба гармигузаронии сафолҳои SiC таъсири калон мерасонанд. Масалан, элементҳои Al ё O дар асбобҳои синтеризатсияи системаи Al2O3 ба осонӣ дар торчаи SiC об мешаванд, ки дар натиҷа ҷойҳои холӣ ва нуқсонҳо ба вуҷуд меоянд, ки боиси зиёд шудани басомади парокандашавии фонон мегардад. Гайр аз ин, агар микдори воситахои агломерационй кам бошад, он гох омехта кардан ва зич кардан душвор аст, хол он ки таркиби зиёди воситахои агломератсия боиси афзоиши ифлосихо ва нуксонхо мегардад. Воситаҳои аз ҳад зиёди синтеризатсияи фазаи моеъ инчунин метавонанд афзоиши донаҳои SiC-ро боздоранд ва роҳи миёнаи фононҳоро коҳиш диҳанд. Аз ин рӯ, барои тайёр кардани сафолҳои гармидиҳии баландсифати SiC зарур аст, ки таркиби асбобҳои агломератсияро ба қадри имкон кам карда, дар ҳоле ки ба талаботи зичии агломератсия ҷавобгӯ бошанд ва кӯшиш кунед, ки асбобҳои агломератсияро интихоб кунед, ки онҳо дар торҳои SiC ҳалшавандаанд.

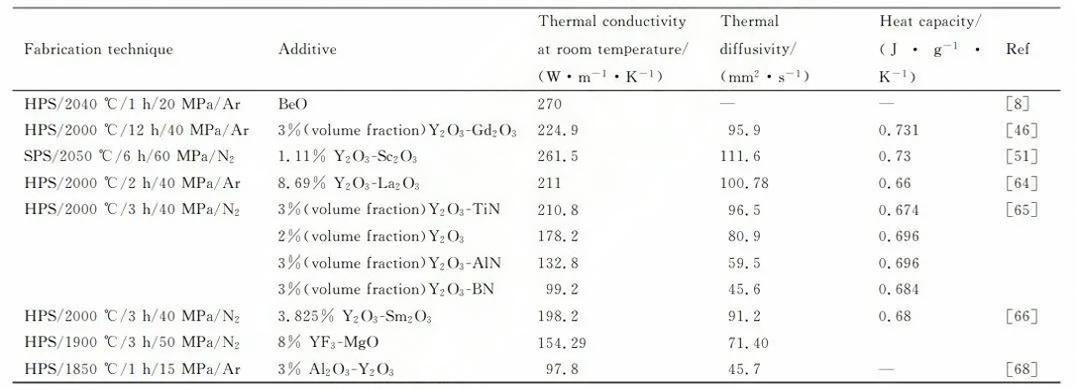

* Хусусиятҳои гармии сафолҳои SiC ҳангоми илова кардани ёриҳои гуногуни агломератсия

Дар айни замон, сафолҳои гармфишоршудаи SiC, ки бо BeO ҳамчун кӯмаки агломератсия омехта шудаанд, ҳадди ниҳоии гармидиҳӣ дар ҳарорати хонагӣ доранд (270W · m-1 · K-1). Аммо, BeO як маводи хеле заҳролуд ва канцероген аст ва барои татбиқи васеъ дар лабораторияҳо ё соҳаҳои саноатӣ мувофиқ нест. Нуқтаи пасттарин эвтектикии системаи Y2O3-Al2O3 1760 ℃ аст, ки як кӯмаки маъмули синтеризатсияи марҳилаи моеъ барои сафолҳои SiC мебошад. Аммо, азбаски Al3+ дар торчаи SiC ба осонӣ гудохта мешавад, вақте ки ин система ҳамчун ёрии агломератсия истифода мешавад, гузариши гармидиҳии сафолҳои SiC дар ҳарорати хонагӣ камтар аз 200 Вт · м-1 · К-1 аст.

Элементҳои нодири замин ба монанди Y, Sm, Sc, Gd ва La дар торҳои SiC ба осонӣ ҳал намешаванд ва наздикии оксиген доранд, ки метавонанд миқдори оксигени торҳои SiC-ро самаранок кам кунанд. Аз ин рӯ, системаи Y2O3-RE2O3 (RE=Sm, Sc, Gd, La) як кӯмаки маъмули агломератсия барои тайёр кардани гармии баланд (>200W · m-1 · K-1) сафолҳои SiC мебошад. Гирифтани ёрии синтеризатсияи системаи Y2O3-Sc2O3 ба сифати мисол, арзиши инҳирофоти ионҳои Y3+ ва Si4+ калон аст ва ҳарду ба маҳлули сахт дучор намешаванд. Ҳалпазирии Sc дар SiC холис дар 1800 ~ 2600 ℃ хурд аст, тақрибан (2 ~ 3) × 1017 атом· см-3.

② Табобати гармии баланд

Муолиҷаи гармии баланди сафолҳои SiC барои рафъи камбудиҳои торӣ, дислокатсияҳо ва фишорҳои боқимонда, мусоидат ба табдили сохтории баъзе маводи аморфӣ ба кристалҳо ва суст кардани таъсири парокандагии фонон мусоидат мекунад. Илова бар ин, коркарди гармии баланд бо ҳарорати баланд метавонад ба афзоиши донаҳои SiC мусоидат кунад ва дар ниҳоят хосиятҳои гармии маводро беҳтар кунад. Масалан, пас аз коркарди гармии баланд дар 1950°С, коэффисиенти диффузияи гармии сафолии SiC аз 83,03мм2·с-1 то ба 89,50мм2·с-1 ва гармигузаронии ҳарорати хонагӣ аз 180,94Вт·м-1·К-1·1·17-17 кВт зиёд шуд. Муолиҷаи гармии баланд бо ҳарорати баланд қобилияти деоксидатсияи кӯмаки синтерингро дар сатҳи SiC ва торҳо беҳтар мекунад ва робитаи байни донаҳои SiC-ро мустаҳкамтар мекунад. Пас аз коркарди гармии баланд, гузариши гармии сафолии SiC дар ҳарорати хонагӣ хеле беҳтар шуд.

Вақти фиристодан: октябр-24-2024