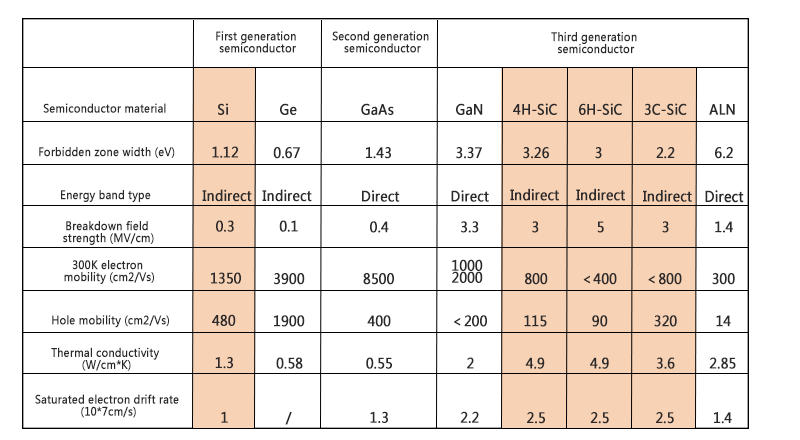

Prvo generacijo polprevodniških materialov predstavljata tradicionalni silicij (Si) in germanij (Ge), ki sta osnova za izdelavo integriranih vezij. Široko se uporabljata v nizkonapetostnih, nizkofrekvenčnih in nizkoenergijskih tranzistorjih in detektorjih. Več kot 90 % polprevodniških izdelkov je izdelanih iz materialov na osnovi silicija;

Polprevodniške materiale druge generacije predstavljajo galijev arzenid (GaAs), indijev fosfid (InP) in galijev fosfid (GaP). V primerjavi z napravami na osnovi silicija imajo visokofrekvenčne in visokohitrostne optoelektronske lastnosti ter se pogosto uporabljajo na področju optoelektronike in mikroelektronike.

Tretjo generacijo polprevodniških materialov predstavljajo novi materiali, kot so silicijev karbid (SiC), galijev nitrid (GaN), cinkov oksid (ZnO), diamant (C) in aluminijev nitrid (AlN).

silicijev karbidje pomemben osnovni material za razvoj polprevodniške industrije tretje generacije. Silicijev karbidni napajalniki lahko učinkovito izpolnjujejo zahteve glede visoke učinkovitosti, miniaturizacije in lahke teže energetskih elektronskih sistemov z odlično odpornostjo na visoko napetost, odpornostjo na visoke temperature, nizkimi izgubami in drugimi lastnostmi.

Zaradi svojih vrhunskih fizikalnih lastnosti: visoke pasovne vrzeli (kar ustreza visokemu prebojnemu električnemu polju in visoki gostoti moči), visoke električne prevodnosti in visoke toplotne prevodnosti, se pričakuje, da bo v prihodnosti postal najpogosteje uporabljen osnovni material za izdelavo polprevodniških čipov. Zlasti na področjih vozil z novo energijo, fotovoltaike, železniškega prometa, pametnih omrežij in drugih področij ima očitne prednosti.

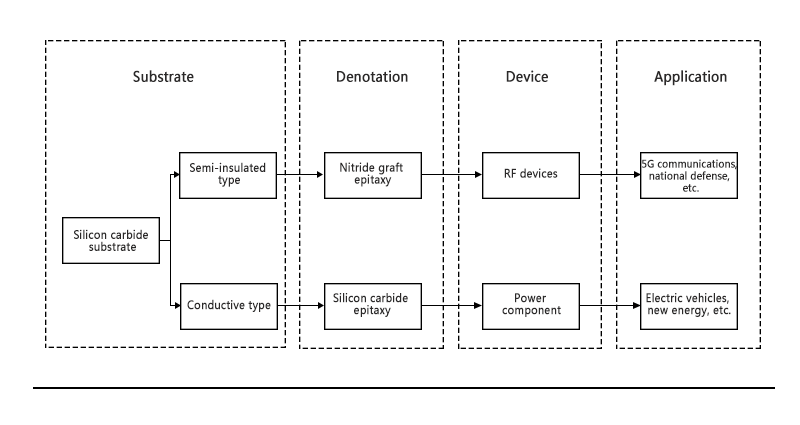

Proizvodni proces SiC je razdeljen na tri glavne korake: rast monokristalov SiC, rast epitaksialne plasti in izdelava naprav, ki ustrezajo štirim glavnim členom industrijske verige:substrat, epitaksija, naprave in moduli.

Glavna metoda izdelave substratov najprej uporablja metodo fizične sublimacije pare za sublimacijo prahu v visokotemperaturnem vakuumskem okolju in gojenje kristalov silicijevega karbida na površini semenskega kristala z nadzorom temperaturnega polja. Z uporabo silicijevega karbidne rezine kot substrata se s kemičnim nanašanjem pare nanese plast monokristala na rezino, da se tvori epitaksialna rezina. Med njimi je mogoče gojenje epitaksialne plasti silicijevega karbida na prevodnem silicijevem karbidnem substratu uporabiti za energetske naprave, ki se uporabljajo predvsem v električnih vozilih, fotovoltaiki in drugih področjih; gojenje epitaksialne plasti galijevega nitrida na pol-izolacijskem substratusilicijev karbidni substratse lahko nadalje predelajo v radiofrekvenčne naprave, ki se uporabljajo v komunikacijah 5G in na drugih področjih.

Zaenkrat imajo substrati silicijevega karbida najvišje tehnične ovire v verigi industrije silicijevega karbida, substrati silicijevega karbida pa so najtežje za proizvodnjo.

Ozko grlo v proizvodnji SiC ni bilo v celoti rešeno, kakovost surovine za kristalne stebre pa je nestabilna in obstaja težava z izkoristkom, kar vodi do visokih stroškov SiC naprav. V povprečju traja le 3 dni, da silicijev material zraste v kristalno palico, medtem ko za kristalno palico silicijevega karbida potrebuje en teden. Na splošno lahko silicijeva kristalna palica zraste do 200 cm, medtem ko silicijeva karbidna palica zraste le do 2 cm. Poleg tega je SiC sam po sebi trd in krhek material, rezine iz njega pa so pri tradicionalnem mehanskem rezanju nagnjene k odkruškom robov, kar vpliva na izkoristek in zanesljivost izdelka. SiC substrati se zelo razlikujejo od tradicionalnih silicijevih ingotov in vse, od opreme, postopkov in obdelave do rezanja, je treba razviti za ravnanje s silicijevim karbidom.

Industrijska veriga silicijevega karbida je v glavnem razdeljena na štiri glavne člene: substrat, epitaksijo, naprave in uporabo. Substratni materiali so temelj industrijske verige, epitaksialni materiali so ključ do proizvodnje naprav, naprave so jedro industrijske verige, uporaba pa je gonilna sila industrijskega razvoja. Industrija višje v prodajni verigi uporablja surovine za izdelavo substratnih materialov s fizikalnimi metodami sublimacije pare in drugimi metodami, nato pa s kemičnim nanašanjem pare in drugimi metodami goji epitaksialne materiale. Industrija srednjega prodajnega toka uporablja upstream materiale za izdelavo radiofrekvenčnih naprav, napajalnih naprav in drugih naprav, ki se končno uporabljajo v prodajnih komunikacijah 5G, električnih vozilih, železniškem prometu itd. Med njimi substrat in epitaksi predstavljata 60 % stroškov industrijske verige in sta glavna vrednost industrijske verige.

SiC substrat: Kristali SiC se običajno izdelujejo po Lelyjevi metodi. Mednarodni izdelki, ki se prodajajo po standardih, prehajajo s 4 na 6 palcev, razviti pa so bili tudi 8-palčni prevodni substrati. Domači substrati so večinoma 4-palčni. Ker je mogoče obstoječe proizvodne linije 6-palčnih silicijevih rezin nadgraditi in preoblikovati za proizvodnjo SiC naprav, se bo visok tržni delež 6-palčnih SiC substratov ohranil še dolgo časa.

Postopek izdelave substrata silicijevega karbida je zapleten in težko ga je izdelati. Substrat silicijevega karbida je sestavljen polprevodniški monokristalni material, sestavljen iz dveh elementov: ogljika in silicija. Trenutno industrija kot surovino za sintezo prahu silicijevega karbida uporablja predvsem visoko čist ogljikov prah in visoko čist silicijev prah. V posebnem temperaturnem polju se v kristalni peči uporablja metoda zrelega fizičnega prenosa pare (PVT). Kristalni ingot se nato obdela, reže, brusi, polira, čisti in izvede več drugih postopkov za proizvodnjo substrata silicijevega karbida.

Čas objave: 22. maj 2024