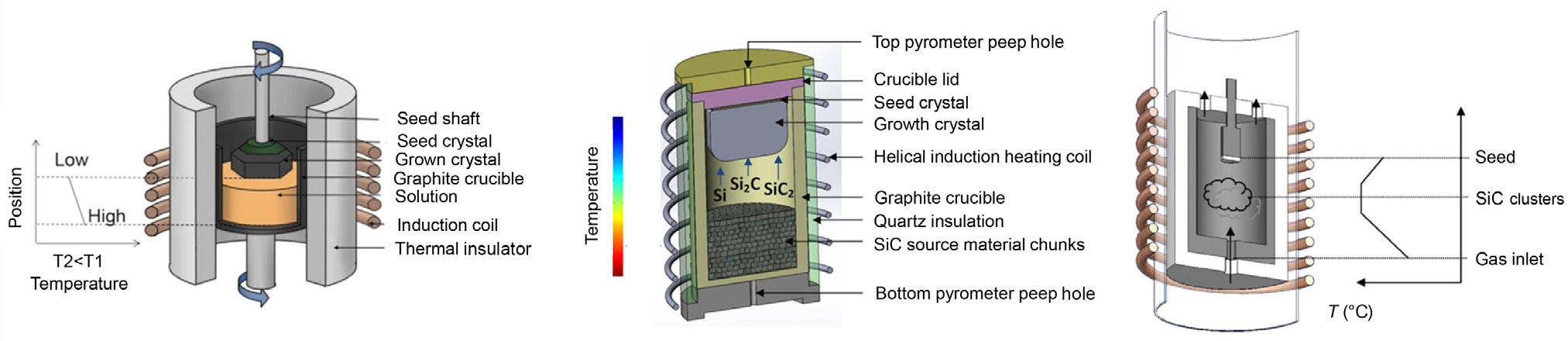

3-суретте көрсетілгендей, SiC монокристалын жоғары сапа мен тиімділікпен қамтамасыз етуге бағытталған үш басым әдіс бар: сұйық фазалық эпитаксис (LPE), будың физикалық тасымалдануы (PVT) және жоғары температурадағы химиялық булардың тұндыру (HTCVD). PVT - ірі вафельді өндірушілерде кеңінен қолданылатын SiC монокристалын өндірудің жақсы қалыптасқан процесі.

Дегенмен, үш процестің барлығы да қарқынды дамып, жаңашыл болып келеді. Болашақта қандай процесс кеңінен қолданылатынын әзірге болжау мүмкін емес. Атап айтқанда, соңғы жылдары айтарлықтай жылдамдықпен ерітіндінің өсуі арқылы өндірілген жоғары сапалы SiC монокристалы туралы хабарланды, сұйық фазадағы SiC көлемді өсуі сублимация немесе тұндыру процесіне қарағанда төмен температураны талап етеді және ол P-типті SiC субстраттарын өндірудегі тамашалықты көрсетеді (3-кесте) [33, 34].

3-сурет: SiC монокристалын өсіретін үш доминантты техниканың схемасы: (а) сұйық фаза эпитаксисі; (b) физикалық буларды тасымалдау; (c) жоғары температурадағы химиялық булардың тұндыру

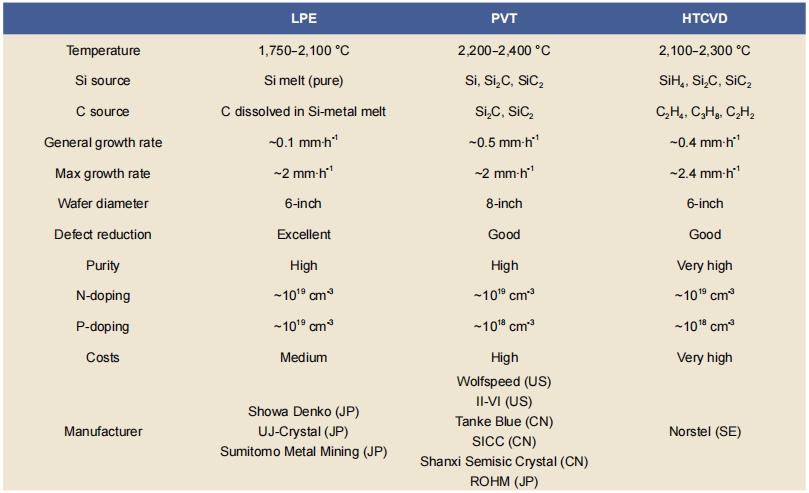

3-кесте: SiC монокристалдарын өсіру үшін LPE, PVT және HTCVD салыстыру [33, 34]

Ерітінді өсімі – құрама жартылай өткізгіштерді дайындаудың стандартты технологиясы [36]. 1960 жылдардан бастап зерттеушілер ерітіндідегі кристалды жасауға тырысты [37]. Технология әзірленгеннен кейін өсу бетінің аса қанығуын жақсы бақылауға болады, бұл ерітінді әдісін жоғары сапалы монокристалды құймаларды алудың перспективалы технологиясына айналдырады.

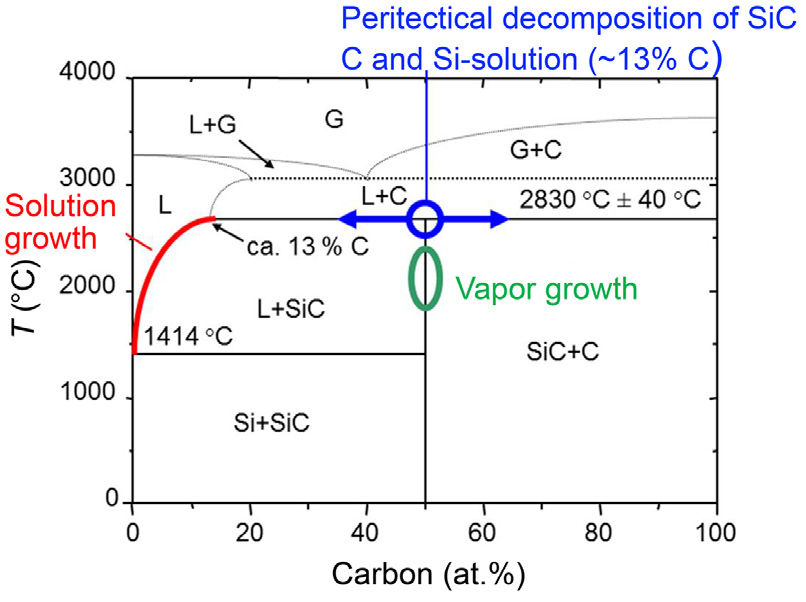

SiC монокристалының ерітіндісінің өсуі үшін Si көзі жоғары таза Si балқымасынан алынады, ал графит тигель екі мақсатқа қызмет етеді: қыздырғыш және C еріген зат көзі. SiC монокристалдарының C және Si қатынасы 1-ге жақын болғанда идеалды стехиометриялық қатынаста өсу ықтималдығы жоғары, бұл ақаудың төмен тығыздығын көрсетеді [28]. Алайда, атмосфералық қысымда SiC балқу температурасын көрсетпейді және шамамен 2000 °C асатын булану температурасы арқылы тікелей ыдырайды. SiC балқымалары теориялық күтулерге сәйкес тек қатты күйде түзілуі мүмкін Si-C екілік фазалық диаграммасынан (4-сурет) температура градиенті және ерітінді жүйесі бойынша көрінеді. Si балқымасындағы С неғұрлым жоғары болса, 1ат.% -дан 13ат.% дейін өзгереді. Қозғаушы C аса қаныққан сайын өсу қарқыны соғұрлым тезірек болады, ал өсудің төмен С күші 109 Па қысым мен 3200 °C-тан жоғары температурада басым болатын С аса қанықтығы болып табылады. Ол аса қаныққан кезде тегіс бет түзілуі мүмкін [22, 36-38]. 1400 және 2800 °C аралығындағы температура, Si балқымасындағы С ерігіштігі 1ат.% -дан 13ат.% дейін өзгереді. Өсудің қозғаушы күші температура градиенті және ерітінді жүйесі басым болатын С аса қанықтығы болып табылады. С аса қанығуы неғұрлым жоғары болса, өсу қарқыны соғұрлым тез болады, ал төмен С аса қанығуы тегіс бетті жасайды [22, 36-38].

4-сурет: Si-C екілік фазалық диаграмма [40]

Өтпелі металл элементтері немесе сирек кездесетін элементтер өсу температурасын тиімді төмендетіп қана қоймайды, сонымен қатар Si балқымасындағы көміртегінің ерігіштігін түбегейлі жақсартудың жалғыз жолы болып көрінеді. Ti [8, 14-16, 19, 40-52], Cr [29, 30, 43, 50, 53-75], Co [63, 76], Fe [77-80] және т.б. сияқты өтпелі топ металдарын немесе сирек жер металдарын, мысалы, Ce [81], S lc сияқты металдарды қосу Sibon [81], S lt, т.б. термодинамикалық тепе-теңдікке жақын күйде ерігіштігі 50ат.%-дан жоғары болуы. Сонымен қатар, LPE әдісі SiC P-типті қоспалау үшін қолайлы, оған Al қоспасы арқылы қол жеткізуге болады.

еріткіш [50, 53, 56, 59, 64, 71-73, 82, 83]. Дегенмен, Al қосындысы P-типті SiC монокристалдарының меншікті кедергісінің жоғарылауына әкеледі [49, 56]. Азотты қоспалау кезінде N-типті өсімнен басқа,

ерітіндінің өсуі әдетте инертті газ атмосферасында жүреді. Гелий (He) аргонға қарағанда қымбатырақ болса да, оның тұтқырлығы төмен және жылу өткізгіштігі жоғары болғандықтан (аргонның 8 еселігі) көптеген ғалымдар оны жақсы көреді [85]. 4H-SiC-дегі миграция жылдамдығы мен Cr мазмұны He және Ar атмосферасында ұқсас, тұқым ұстаушының жылуды көп бөлуіне байланысты Heresults астында өсу Ar астында өсуге қарағанда жоғары өсу қарқыны дәлелденген [68]. Ол өскен кристалдың ішінде бос орындардың пайда болуына және ерітіндідегі өздігінен нуклеациялануына кедергі келтіреді, содан кейін тегіс беттің морфологиясын алуға болады [86].

Бұл жұмыс SiC құрылғыларының дамуы, қолданылуы және қасиеттері және SiC монокристалын өсірудің үш негізгі әдісімен таныстырды. Келесі бөлімдерде ағымдағы шешімдерді өсіру әдістері және сәйкес негізгі параметрлер қаралды. Соңында шешім әдісі арқылы SiC монокристалдарының көлемді өсуіне қатысты қиындықтар мен болашақ жұмыстарды талқылайтын болжам ұсынылды.

Жіберу уақыты: 01.07.2024 ж