成長の核となる技術SiCエピタキシャル材料科学における最も重要な課題は、まず欠陥制御技術であり、特にデバイスの故障や信頼性低下につながる欠陥制御技術です。エピタキシャル成長プロセスにおいて基板欠陥がエピタキシャル層に伝播するメカニズム、基板とエピタキシャル層界面における欠陥の移動・転移則、そして欠陥の核生成メカニズムを研究することは、基板欠陥とエピタキシャル構造欠陥の相関関係を明らかにする基礎となり、基板スクリーニングやエピタキシャルプロセスの最適化を効果的に導くことができます。

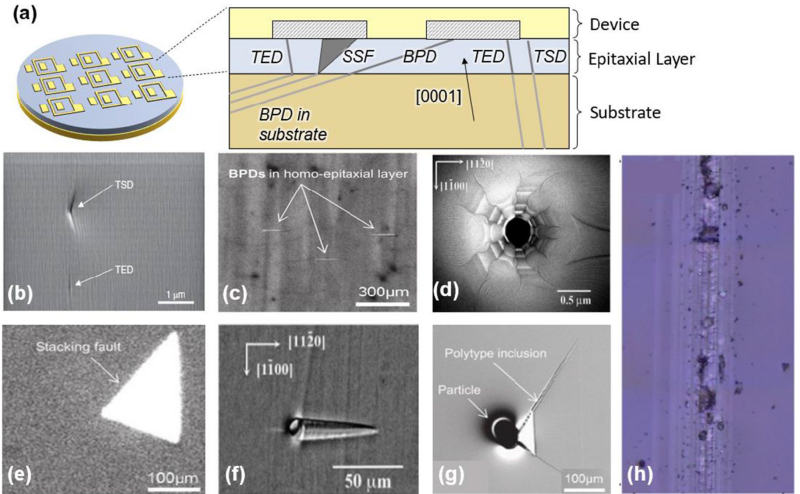

の欠陥シリコンカーバイドエピタキシャル層表面形態欠陥は、主に結晶欠陥と表面形態欠陥の2つのカテゴリに分けられます。点欠陥、らせん転位、微小管欠陥、刃状転位などの結晶欠陥は、ほとんどがSiC基板上の欠陥に起因し、エピタキシャル層に拡散します。表面形態欠陥は、顕微鏡を使用して肉眼で直接観察でき、典型的な形態特性を持っています。表面形態欠陥には、図4に示すように、主にスクラッチ、三角欠陥、キャロット欠陥、ダウンフォール、パーティクルが含まれます。エピタキシャルプロセス中に、異物、基板欠陥、表面損傷、およびエピタキシャルプロセスの偏差はすべて、ローカルステップフロー成長モードに影響を及ぼし、表面形態欠陥を引き起こす可能性があります。

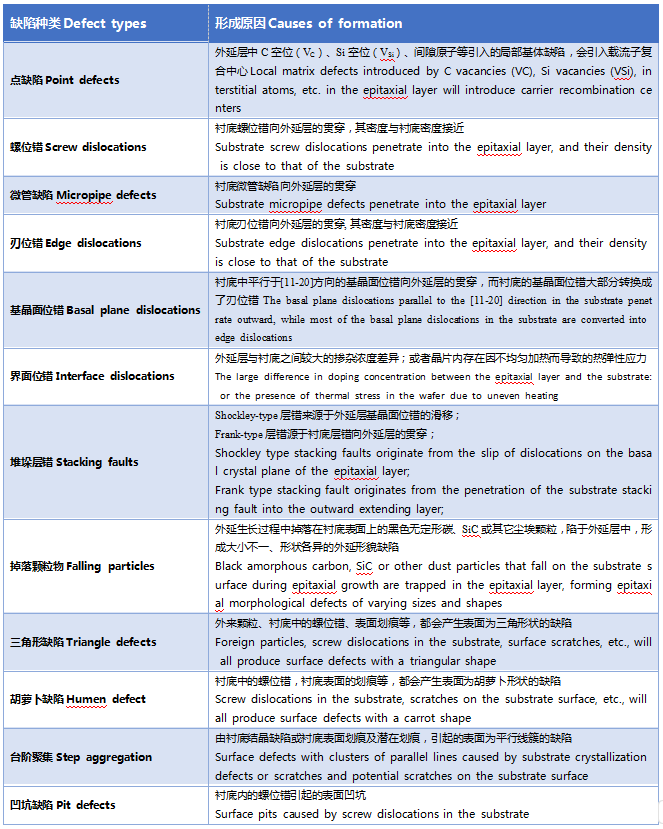

表1. SiCエピタキシャル層における一般的なマトリックス欠陥と表面形態欠陥の形成原因

点欠陥

点欠陥は、単一または複数の格子点における空孔またはギャップによって形成され、空間的な広がりを持ちません。点欠陥はあらゆる製造プロセス、特にイオン注入において発生する可能性があります。しかし、点欠陥の検出は困難であり、点欠陥の変化と他の欠陥との関係も非常に複雑です。

マイクロパイプ(MP)

マイクロパイプは、成長軸に沿って伝播する中空のらせん転位であり、バーガースベクトル<0001>を持ちます。マイクロチューブの直径は、数ミクロンから数十ミクロンの範囲です。マイクロチューブは、SiCウェーハ表面に大きなピット状の表面構造を示します。通常、マイクロチューブの密度は約0.1~1cm-2ですが、商用ウェーハ製造品質モニタリングにおいては減少し続けています。

らせん転位(TSD)と刃状転位(TED)

SiCにおける転位は、デバイスの劣化と故障の主な原因です。らせん転位(TSD)と刃状転位(TED)はどちらも成長軸に沿って走っており、バーガースベクトルはそれぞれ<0001>と1/3<11–20>です。

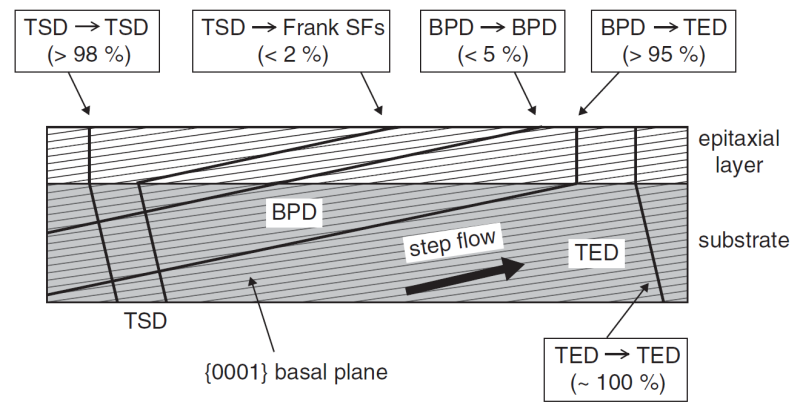

らせん転位(TSD)と刃状転位(TED)はどちらも基板からウェーハ表面まで伸び、小さなピット状の表面構造をもたらすことがあります(図4b)。通常、刃状転位の密度はらせん転位の約10倍です。基板からエピ層まで伸びた伸びたらせん転位は、他の欠陥へと変化し、成長軸に沿って伝播することもあります。SiCエピタキシャル成長に伴い、らせん転位は積層欠陥 (SF) またはキャロット欠陥に変換されますが、エピ層内の刃状転位は、エピタキシャル成長中に基板から受け継がれた基底面転位 (BPD) から変換されることが示されています。

基本面転位(BPD)

SiC基底面に位置し、バーガースベクトルは1/3 <11–20>です。BPDはSiCウェハ表面にほとんど現れません。通常、基板上では1500 cm-2の密度で集中していますが、エピ層ではわずか10 cm-2程度です。フォトルミネッセンス(PL)を用いたBPDの検出では、図4cに示すように直線的な特徴が見られます。SiCエピタキシャル成長すると、拡張された BPD がスタッキング欠陥 (SF) または刃状転位 (TED) に変換される可能性があります。

積層欠陥(SF)

SiC基底面の積層順序における欠陥。積層欠陥は、基板中の基底面転位(SF)を引き継いでエピタキシャル層に発生する場合もあれば、基底面転位(BPD)や貫通らせん転位(TSD)の伸長や変形に伴って発生する場合もあります。一般的に、SFの密度は1 cm-2未満であり、図4eに示すように、PL法で検出すると三角形状の構造を示します。しかし、SiCでは、面間のわずかな積層エネルギーの乱れでも積層順序に大きな不規則性が生じるため、ショックレー型やフランク型など、様々なタイプの積層欠陥が発生する可能性があります。

没落

落下欠陥は主に成長プロセス中に反応室の上部と側壁に粒子が落下することによって発生しますが、これは反応室のグラファイト消耗品の定期的なメンテナンスプロセスを最適化することで最適化できます。

三角形の欠陥

これは、図4gに示すように、基底面方向に沿ってSiCエピ層表面に伸びた3C-SiCポリタイプ介在物です。これは、エピタキシャル成長中にSiCエピ層表面に落下する粒子によって生成される可能性があります。粒子はエピ層に埋め込まれ、成長プロセスを妨害することで、3C-SiCポリタイプ介在物が形成されます。この介在物は、鋭角の三角形の表面形状を示し、粒子は三角形領域の頂点に位置します。多くの研究では、ポリタイプ介在物の起源として、表面の傷、マイクロパイプ、成長プロセスの不適切なパラメータが挙げられています。

ニンジンの欠陥

キャロット欠陥は、TSDとSF基底結晶面を両端とする積層欠陥複合体であり、フランク型転位によって終端されています。キャロット欠陥のサイズは、柱状積層欠陥の大きさと関連しています。これらの特徴の組み合わせが、図4fに示すように、密度が1cm-2未満のニンジン形状のキャロット欠陥の表面形態を形成します。キャロット欠陥は、研磨傷、TSD、または基板欠陥で容易に形成されます。

傷

スクラッチとは、図4hに示すように、製造工程中にSiCウェーハ表面に生じる機械的損傷です。SiC基板上のスクラッチは、エピ層の成長を阻害したり、エピ層内に高密度転位列を形成したり、キャロット欠陥の形成の起点となったりする可能性があります。これらのスクラッチは、デバイスのアクティブ領域に発生するとデバイス性能に重大な影響を与える可能性があるため、SiCウェーハを適切に研磨することが非常に重要です。

その他の表面形態欠陥

ステップバンチングは、SiCエピタキシャル成長プロセス中に形成される表面欠陥であり、SiCエピ層の表面に鈍角三角形または台形の形状を形成します。表面ピット、バンプ、シミなど、他にも多くの表面欠陥があります。これらの欠陥は通常、最適化されていない成長プロセスや研磨ダメージの不完全な除去によって発生し、デバイス性能に悪影響を及ぼします。

投稿日時: 2024年6月5日