ファンアウト ウェーハ レベル パッケージング (FOWLP) は、半導体業界におけるコスト効率の高い方法です。しかし、このプロセスの典型的な副作用は、反りやチップオフセットです。ウェハレベルおよびパネルレベルのファンアウト技術は継続的に改善されているにもかかわらず、成形に関するこれらの問題は依然として存在します。

反りは、成形後の硬化および冷却中の液体圧縮成形コンパウンド (LCM) の化学収縮によって発生します。反りの 2 番目の理由は、シリコン チップ、成形材料、および基板の間の熱膨張係数 (CTE) の不一致です。オフセットは、フィラー含有量の高い粘性のある成形材料が通常、高温高圧下でのみ使用できるという事実によるものです。チップはキャリアに仮接着で固定されているため、温度が上昇すると接着剤が軟化して接着力が弱まり、チップの固定力が低下します。オフセットの 2 番目の理由は、モールドに必要な圧力によって各チップに応力が発生することです。

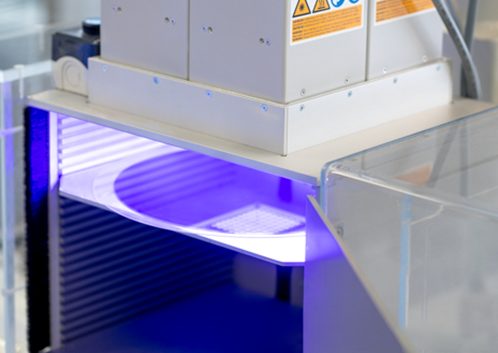

これらの課題の解決策を見つけるために、DELO は単純なアナログ チップをキャリア上に接着することによる実現可能性調査を実施しました。セットアップに関しては、キャリアウェーハに一時的な接着剤が塗布され、チップが下向きに配置されます。続いて、低粘度の DELO 接着剤を使用してウェーハを成形し、キャリアウェーハを除去する前に紫外線で硬化させました。このような用途では、通常、高粘度の熱硬化性成形複合材料が使用されます。

DELOはまた、熱硬化性成形材料とUV硬化品の反りを実験で比較し、その結果、一般的な成形材料は熱硬化後の冷却期間中に反ることが示されました。したがって、加熱硬化の代わりに室温紫外線硬化を使用すると、成形材料とキャリアの間の熱膨張係数の不一致の影響を大幅に軽減でき、それによって反りを可能な限り最小限に抑えることができます。

紫外線硬化材料を使用すると、充填剤の使用を減らすことができ、それによって粘度やヤング率が低下します。試験に使用した模型用接着剤の粘度は35000mPa・s、ヤング率は1GPaです。成形材料に加熱や高圧を加えないため、チップオフセットを可能な限り最小限に抑えることができます。一般的な成形材料の粘度は約 800000 mPa・s、ヤング率は 2 桁の範囲です。

全体として、大面積モールディングに UV 硬化材料を使用すると、反りやチップ オフセットを可能な限り最小限に抑えながら、チップ リーダー ファンアウト ウェーハ レベル パッケージングを製造するのに有益であることが研究で示されています。使用される材料間の熱膨張係数には大きな違いがありますが、温度変動がないため、このプロセスには依然として複数の用途があります。さらに、UV 硬化により、硬化時間とエネルギー消費も削減できます。

熱硬化ではなく UV 硬化により、ファンアウト ウェーハレベル パッケージングの反りやダイ シフトが軽減されます。

熱硬化した高フィラーコンパウンド (A) と UV 硬化コンパウンド (B) を使用してコーティングされた 12 インチのウェーハの比較

投稿日時: 2024 年 11 月 5 日