現在、炭化ケイ素(SiC)SiCは、国内外で活発に研究されている熱伝導性セラミック材料です。SiCの理論熱伝導率は非常に高く、結晶によっては270W/mKに達することもあり、非伝導性材料の中で既にトップクラスとなっています。例えば、SiCの熱伝導率は、半導体デバイスの基板材料、高熱伝導性セラミック材料、半導体製造用ヒーターや加熱プレート、核燃料カプセル材料、圧縮ポンプのガスシールリングなどに応用されています。

応用炭化ケイ素半導体分野

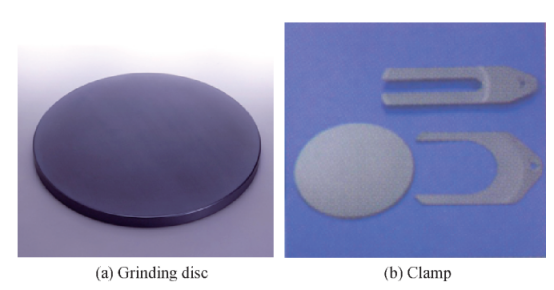

研削ディスクと治具は、半導体産業におけるシリコンウェーハ製造の重要なプロセス設備です。鋳鉄や炭素鋼製の研削ディスクは、耐用年数が短く、熱膨張係数が大きいため、シリコンウェーハの加工、特に高速研削や研磨においては、研削ディスクの摩耗や熱変形により、シリコンウェーハの平坦性と平行度を保証することが困難です。炭化ケイ素セラミックス硬度が高いため摩耗が少なく、熱膨張係数もシリコンウエハとほぼ同じなので高速研削・研磨が可能です。

さらに、シリコンウェーハの製造には高温熱処理が必要であり、多くの場合、シリコンカーバイド製の治具を用いて輸送されます。シリコンカーバイドは耐熱性があり、非破壊検査が可能です。表面にダイヤモンドライクカーボン(DLC)などのコーティングを施すことで、性能向上、ウェーハへのダメージ軽減、汚染の拡散防止を図ることができます。

さらに、第三世代ワイドバンドギャップ半導体材料の代表として、炭化ケイ素単結晶材料は、大きなバンドギャップ幅(Siの約3倍)、高い熱伝導率(Siの約3.3倍、GaAsの約10倍)、高い電子飽和移動速度(Siの約2.5倍)、高い破壊電界(Siの約10倍、GaAsの約5倍)などの特性を有しています。SiCデバイスは、実用化において従来の半導体材料デバイスの欠点を補い、徐々にパワー半導体の主流になりつつあります。

高熱伝導性炭化ケイ素セラミックの需要が劇的に増加した。

科学技術の継続的な発展に伴い、半導体分野における炭化ケイ素セラミックスの応用需要は飛躍的に増加しており、高い熱伝導率は半導体製造装置部品への応用における重要な指標となっています。そのため、高熱伝導率炭化ケイ素セラミックスの研究を強化することが重要です。格子中の酸素含有量を低減し、密度を向上させ、格子中の第二相の分布を適切に制御することが、炭化ケイ素セラミックスの熱伝導率を向上させる主な方法です。

現在、我が国では高熱伝導性炭化ケイ素セラミックスに関する研究は少なく、世界水準と比べると依然として大きなギャップがあります。今後の研究の方向性としては、以下のことが挙げられます。

●炭化ケイ素セラミック粉末の製造プロセス研究を強化します。高純度・低酸素の炭化ケイ素粉末の製造は、高熱伝導率炭化ケイ素セラミックスの製造の基礎となります。

● 焼結助剤の選択と関連する理論的研究を強化する。

●ハイエンド焼結設備の研究開発を強化します。焼結プロセスを制御し、適切な微細構造を得ることは、高熱伝導率の炭化ケイ素セラミックスを得るための必須条件です。

炭化ケイ素セラミックスの熱伝導率向上策

SiCセラミックスの熱伝導率を向上させる鍵は、フォノン散乱周波数を低減し、フォノン平均自由行程を増加させることです。SiCセラミックスの気孔率と粒界密度を低減し、SiC粒界の純度を向上させ、SiC格子不純物や格子欠陥を低減し、SiC中の熱流伝達キャリアを増加させることで、SiCの熱伝導率は効果的に向上します。現在、焼結助剤の種類と含有量の最適化、および高温熱処理が、SiCセラミックスの熱伝導率を向上させる主な手段となっています。

① 焼結助剤の種類と含有量の最適化

高熱伝導率SiCセラミックスの製造には、様々な焼結助剤が添加されることが多い。中でも、焼結助剤の種類と含有量は、SiCセラミックスの熱伝導率に大きな影響を与える。例えば、Al2O3系焼結助剤中のAlやO元素はSiC格子に容易に溶解し、空孔や欠陥を発生させ、フォノン散乱周波数の増加につながる。また、焼結助剤の含有量が少ないと焼結が困難になり、緻密化が進む。一方、焼結助剤の含有量が多いと、不純物や欠陥が増加する。液相焼結助剤の過剰は、SiC粒子の成長を阻害し、フォノンの平均自由行程を減少させる可能性がある。したがって、高熱伝導率のSiCセラミックスを調製するためには、焼結密度の要件を満たしながら焼結助剤の含有量を可能な限り低減し、SiC格子に溶解しにくい焼結助剤を選択するように努める必要がある。

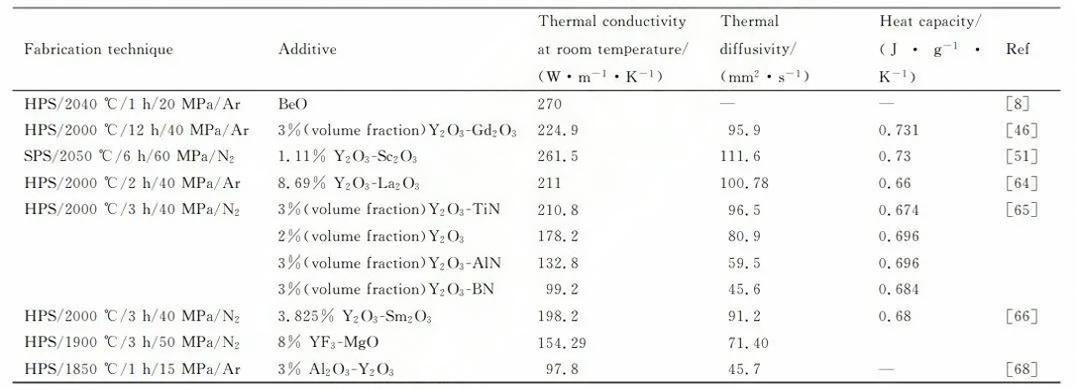

*異なる焼結助剤を添加した場合のSiCセラミックスの熱特性

現在、BeOを焼結助剤として用いてホットプレス焼結したSiCセラミックスは、室温で最大の熱伝導率(270W·m-1·K-1)を示す。しかし、BeOは毒性が高く発がん性があるため、実験室や産業分野での広範な応用には適していない。Y2O3-Al2O3系の共晶点は最低1760℃であり、これはSiCセラミックスの一般的な液相焼結助剤である。しかし、Al3+はSiC格子に容易に溶解するため、この系を焼結助剤として使用すると、SiCセラミックスの室温での熱伝導率は200W·m-1·K-1未満となる。

Y、Sm、Sc、Gd、Laなどの希土類元素はSiC格子に溶解しにくく、酸素親和性が高いため、SiC格子の酸素含有量を効果的に低減できます。そのため、Y2O3-RE2O3(RE=Sm、Sc、Gd、La)系は、高熱伝導率(>200W·m-1·K-1)のSiCセラミックスを製造するための一般的な焼結助剤です。Y2O3-Sc2O3系焼結助剤を例に挙げると、Y3+とSi4+のイオン偏移値が大きく、両者は固溶しません。1800~2600℃における純粋SiCへのScの溶解度は小さく、約(2~3)×1017atoms·cm-3です。

②高温熱処理

SiCセラミックスの高温熱処理は、格子欠陥、転位、残留応力の除去に役立ち、一部の非晶質材料の結晶への構造変態を促進し、フォノン散乱効果を弱めます。さらに、高温熱処理はSiC粒子の成長を効果的に促進し、最終的に材料の熱特性を向上させることができます。例えば、1950℃の高温熱処理後、SiCセラミックスの熱拡散係数は83.03mm²·s-1から89.50mm²·s-1に増加し、室温熱伝導率は180.94W·m-1·K-1から192.17W·m-1·K-1に増加しました。高温熱処理は、焼結助剤のSiC表面および格子における脱酸素能力を効果的に向上させ、SiC粒子間の接続をより緊密にします。高温熱処理後、SiCセラミックスの室温熱伝導率が大幅に向上しました。

投稿日時: 2024年10月24日