Karbon-Karbon Kompozit Materiallarına Baxış

Karbon/karbon (C/C) kompozit materialyüksək güc və modul, yüngül xüsusi çəkisi, kiçik istilik genişlənmə əmsalı, korroziyaya davamlılıq, termal şok müqaviməti, yaxşı sürtünmə müqaviməti və yaxşı kimyəvi sabitlik kimi bir sıra əla xüsusiyyətlərə malik karbon lifi ilə gücləndirilmiş kompozit materialdır. Bu, ultra yüksək temperaturlu kompozit materialın yeni növüdür.

C/C kompozit materialəla istilik quruluşu-funksional inteqrasiya edilmiş mühəndislik materialıdır. Digər yüksək performanslı kompozit materiallar kimi, liflə gücləndirilmiş fazadan və əsas fazadan ibarət kompozit strukturdur. Fərq ondadır ki, həm gücləndirilmiş faza, həm də əsas faza xüsusi xüsusiyyətlərə malik təmiz karbondan ibarətdir.

Karbon/karbon kompozit materiallarəsasən karbon keçəsindən, karbon parçadan, möhkəmləndirici kimi karbon lifindən və matris kimi buxar yığılmış karbondan hazırlanır, lakin onun yalnız bir elementi var, o da karbondur. Sıxlığı artırmaq üçün karbonlaşma nəticəsində yaranan karbon karbonla hopdurulur və ya qatran (və ya asfalt) ilə hopdurulur, yəni karbon/karbon kompozit materialları üç karbon materialından hazırlanır.

Karbon-karbon kompozit materialların istehsalı prosesi

1) Karbon lifinin seçimi

Karbon lif paketlərinin seçilməsi və lifli parçaların struktur dizaynı istehsalın əsasını təşkil edir.C/C kompozit. C/C kompozitlərinin mexaniki xassələri və termofiziki xassələri lif növlərinin və parça toxuculuq parametrlərinin rasional seçilməsi ilə müəyyən edilə bilər, məsələn, iplik dəstəsinin düzülüşü oriyentasiyası, iplik dəstələri arasındakı məsafə, iplik bağlamasının həcmi və s.

2) Karbon lif preformunun hazırlanması

Karbon lif preformu sıxlaşdırma prosesini həyata keçirmək üçün məhsulun formasına və performans tələblərinə uyğun olaraq lifin tələb olunan struktur formasına daxil olan boşluğa aiddir. Əvvəlcədən hazırlanmış struktur hissələri üçün üç əsas emal üsulu var: yumşaq toxuculuq, sərt toxuculuq və yumşaq və sərt qarışıq toxuculuq. Əsas toxuculuq prosesləri bunlardır: quru iplik toxuması, əvvəlcədən hopdurulmuş çubuq qrupunun düzülməsi, incə toxuculuq ponksiyonu, liflərin sarılması və üçölçülü çox istiqamətli ümumi toxuculuq. Hazırda C kompozit materiallarda istifadə olunan əsas toxuculuq prosesi üçölçülü ümumi çox istiqamətli toxuculuqdur. Toxuculuq prosesində bütün toxunmuş liflər müəyyən bir istiqamətdə düzülür. Hər bir lif öz istiqaməti boyunca müəyyən bir açı ilə ofset edilir və bir parça yaratmaq üçün bir-biri ilə toxunur. Onun xarakterik xüsusiyyəti, C/C kompozit materialının ağlabatan mexaniki xüsusiyyətlərə malik olması üçün C/C kompozit materialının hər bir istiqamətində liflərin həcmini effektiv şəkildə idarə edə bilən üçölçülü çox istiqamətli ümumi parça meydana gətirə bilməsidir. bütün istiqamətlərdə.

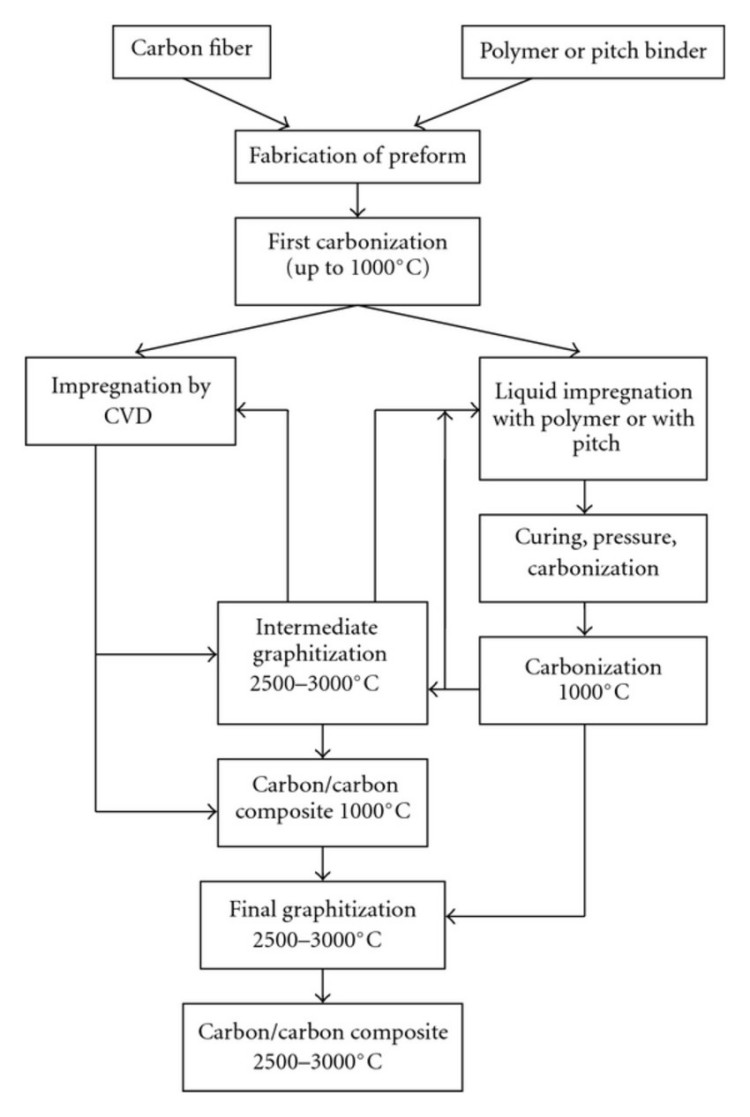

3) C/C sıxlaşdırma prosesi

Sıxlaşmanın dərəcəsi və səmərəliliyinə əsasən parça strukturu və əsas materialın proses parametrləri təsir göstərir. Hal-hazırda istifadə olunan proses üsullarına hopdurma karbonlaşdırma, kimyəvi buxar çökdürmə (CVD), kimyəvi buxar infiltrasiya (CVI), kimyəvi maye çökdürmə, piroliz və digər üsullar daxildir. Proses üsullarının iki əsas növü var: emprenye karbonlaşdırma prosesi və kimyəvi buxar infiltrasiya prosesi.

Maye fazalı hopdurma-karbonlaşma

Maye fazalı hopdurma üsulu avadanlıqda nisbətən sadədir və geniş tətbiq qabiliyyətinə malikdir, ona görə də maye fazalı hopdurma üsulu C/C kompozit materiallarının hazırlanması üçün mühüm üsuldur. Karbon lifindən hazırlanmış preformanı maye emprenyeyə batırmaq və emprenyeni təzyiqlə preformun boşluqlarına tam nüfuz etmək və sonra müalicə, karbonlaşma və qrafitləşmə kimi bir sıra proseslər vasitəsilə nəhayət əldə etməkdir.C/C kompozit materiallar. Onun dezavantajı odur ki, sıxlıq tələblərinə nail olmaq üçün təkrar emprenye və karbonlaşma dövrləri tələb olunur. Maye fazalı emprenye metodunda emprenyenin tərkibi və quruluşu çox vacibdir. Bu, yalnız sıxlaşdırma səmərəliliyinə təsir etmir, həm də məhsulun mexaniki və fiziki xüsusiyyətlərinə təsir göstərir. Maye fazalı hopdurma üsulu ilə C/C kompozit materiallarının hazırlanmasında hopdurulmuş materialın karbonlaşma məhsuldarlığının yaxşılaşdırılması və emprenyenin özlülüyünün azaldılması həmişə həll edilməli olan əsas məsələlərdən biri olmuşdur. Emprenyenin yüksək özlülüyü və aşağı karbonlaşma məhsuldarlığı C/C kompozit materiallarının yüksək qiymətinin mühüm səbəblərindən biridir. Emprenyenin işini yaxşılaşdırmaq yalnız C / C kompozit materiallarının istehsal səmərəliliyini artırmaq və onların dəyərini azaltmaqla yanaşı, C / C kompozit materiallarının müxtəlif xüsusiyyətlərini də yaxşılaşdıra bilər. C/C kompozit materialların oksidləşməyə qarşı müalicəsi Karbon lifi havada 360°C-də oksidləşməyə başlayır. Qrafit lifi karbon lifindən bir qədər yaxşıdır və onun oksidləşmə temperaturu 420°C-də oksidləşməyə başlayır. C/C kompozit materialların oksidləşmə temperaturu təxminən 450°C-dir. C/C kompozit materialları yüksək temperaturlu oksidləşdirici atmosferdə oksidləşmək çox asandır və temperaturun artması ilə oksidləşmə sürəti sürətlə artır. Antioksidləşmə tədbirləri olmadıqda, C/C kompozit materiallarının yüksək temperaturlu oksidləşdirici mühitdə uzunmüddətli istifadəsi qaçılmaz olaraq fəlakətli nəticələrə səbəb olacaqdır. Buna görə də, C/C kompozit materiallarının oksidləşməyə qarşı müalicəsi onun hazırlanması prosesinin əvəzedilməz hissəsinə çevrilmişdir. Antioksidləşmə texnologiyası nöqteyi-nəzərindən daxili oksidləşmə əleyhinə texnologiya və oksidləşmə əleyhinə örtük texnologiyasına bölünə bilər.

Kimyəvi buxar fazası

Kimyəvi buxar çökmə (CVD və ya CVI) məsamələri doldurmaq və sıxlığı artırmaq məqsədinə çatmaq üçün birbaşa boşluq məsamələrində karbonun yatırılmasıdır. Yatırılan karbonun qrafitləşdirilməsi asandır və liflə yaxşı fiziki uyğunluq var. Emprenye üsulu kimi təkrar karbonlaşma zamanı büzülməyəcək və bu üsulun fiziki və mexaniki xüsusiyyətləri daha yaxşıdır. Bununla belə, CVD prosesində, əgər karbon blankın səthinə çökərsə, bu, qazın daxili məsamələrə yayılmasının qarşısını alacaqdır. Səthdə yığılmış karbon mexaniki olaraq çıxarılmalı və sonra yeni bir çöküntü turu aparılmalıdır. Qalın məhsullar üçün CVD metodunun da müəyyən çətinlikləri var və bu üsulun dövrü də çox uzundur.

Göndərmə vaxtı: 31 dekabr 2024-cü il