Пећ за раст кристала је основна опрема засилицијум карбидраст кристала. Слично је традиционалној пећи за раст кристала кристалног силицијума. Структура пећи није веома компликована. Углавном се састоји од тела пећи, система за грејање, механизма за пренос калема, система за мерење и аквизицију вакуума, система за гасне путеве, система за хлађење, система за управљање итд. Термално поље и услови процеса одређују кључне индикаторекристал силицијум карбидакао што су квалитет, величина, проводљивост и тако даље.

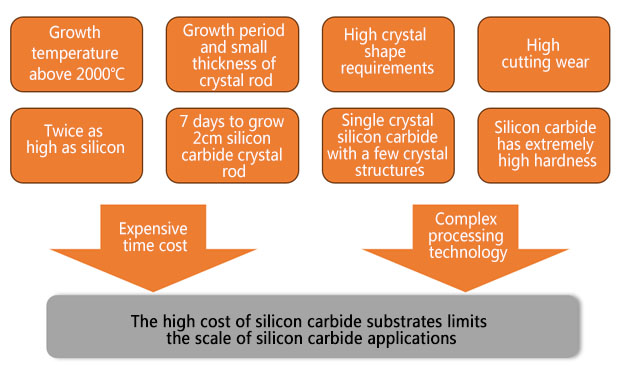

С једне стране, температура током растакристал силицијум карбидаје веома висок и не може се пратити. Стога, главна тешкоћа лежи у самом процесу. Главне тешкоће су следеће:

(1) Тешкоће у контроли термалног поља:

Праћење затворене шупљине високе температуре је тешко и неконтролисано. За разлику од традиционалне опреме за раст кристала директним извлачењем из раствора на бази силицијума са високим степеном аутоматизације и видљивим и контролисаним процесом раста кристала, кристали силицијум карбида расту у затвореном простору у окружењу високе температуре изнад 2.000℃, а температура раста мора бити прецизно контролисана током производње, што отежава контролу температуре;

(2) Тешкоће у контроли кристалног облика:

Микроцеви, полиморфне инклузије, дислокације и други дефекти су склони појави током процеса раста, и међусобно утичу и развијају се. Микроцеви (МП) су дефекти пролазног типа величине од неколико микрона до десетина микрона, који су кључни дефекти уређаја. Монокристали силицијум карбида укључују више од 200 различитих кристалних облика, али само неколико кристалних структура (4H тип) су полупроводнички материјали потребни за производњу. Трансформација кристалног облика се лако дешава током процеса раста, што резултира полиморфним дефектима инклузије. Стога је неопходно прецизно контролисати параметре као што су однос силицијума и угљеника, градијент температуре раста, брзина раста кристала и притисак протока ваздуха. Поред тога, постоји температурни градијент у термичком пољу раста монокристала силицијум карбида, што доводи до изворног унутрашњег напрезања и резултирајућих дислокација (дислокација базалне равни BPD, дислокација завртња TSD, дислокација ивице TED) током процеса раста кристала, што утиче на квалитет и перформансе накнадне епитаксе и уређаја.

(3) Тешка допинг контрола:

Уношење спољашњих нечистоћа мора бити строго контролисано да би се добио проводни кристал са усмереним допирањем;

(4) Спора стопа раста:

Брзина раста силицијум карбида је веома спора. Традиционалним силицијумским материјалима је потребно само 3 дана да прерасту у кристалну шипку, док је кристалним шипкама силицијум карбида потребно 7 дана. То доводи до природно ниже ефикасности производње силицијум карбида и веома ограниченог приноса.

С друге стране, параметри епитаксијалног раста силицијум карбида су изузетно захтевни, укључујући непропусност опреме, стабилност притиска гаса у реакционој комори, прецизну контролу времена увођења гаса, тачност односа гаса и строго управљање температуром таложења. Конкретно, са побољшањем нивоа напонског отпора уређаја, тешкоћа контроле параметара језгра епитаксијалне плочице значајно се повећала. Поред тога, са повећањем дебљине епитаксијалног слоја, како контролисати униформност отпорности и смањити густину дефеката уз обезбеђивање дебљине постао је још један велики изазов. У електрификованом систему управљања, неопходно је интегрисати високопрецизне сензоре и актуаторе како би се осигурало да се различити параметри могу прецизно и стабилно регулисати. Истовремено, оптимизација алгоритма управљања је такође кључна. Потребно је да буде у могућности да прилагоди стратегију управљања у реалном времену према повратном сигналу како би се прилагодио различитим променама у процесу епитаксијалног раста силицијум карбида.

Главне тешкоће усилицијум карбидну подлогупроизводња:

Време објаве: 07. јун 2024.