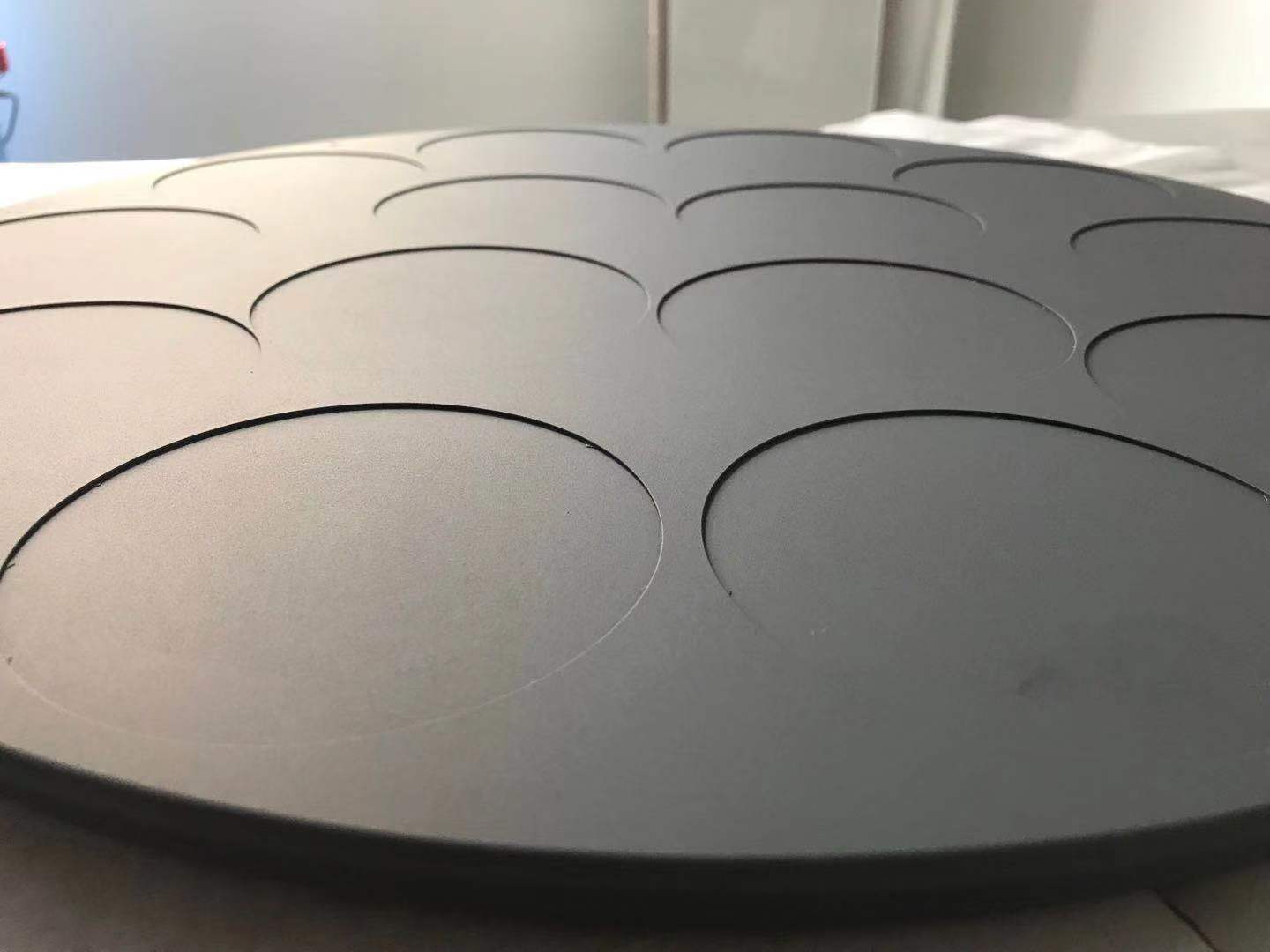

اجزای گرافیتی با خلوص بالا بسیار مهم هستندفرآیندهای موجود در صنعت نیمههادی، LED و خورشیدی. پیشنهادات ما از مواد مصرفی گرافیتی برای مناطق گرم رشد کریستال (هیترها، سوسپتورهای بوته، عایق) تا اجزای گرافیتی با دقت بالا برای تجهیزات پردازش ویفر، مانند سوسپتورهای گرافیتی پوشش داده شده با کاربید سیلیکون برای اپیتاکسی یا MOCVD را شامل میشود. اینجاست که گرافیت تخصصی ما وارد عمل میشود: گرافیت ایزواستاتیک برای تولید لایههای نیمههادی مرکب اساسی است. این لایهها در "منطقه گرم" تحت دماهای شدید در طول فرآیند به اصطلاح اپیتاکسی یا MOCVD تولید میشوند. حامل چرخانی که ویفرها در راکتور روی آن پوشش داده میشوند، از گرافیت ایزواستاتیک پوشش داده شده با کاربید سیلیکون تشکیل شده است. فقط این گرافیت بسیار خالص و همگن، الزامات بالا در فرآیند پوشش را برآورده میکند.

Tاصل اساسی رشد ویفر اپیتاکسیال LED عبارت است از:روی یک زیرلایه (عمدتاً یاقوت کبود، SiC و Si) که تا دمای مناسب گرم میشود، ماده گازی InGaAlP به صورت کنترلشده به سطح زیرلایه منتقل میشود تا یک فیلم کریستالی خاص رشد کند. در حال حاضر، فناوری رشد ویفر اپیتاکسیال LED عمدتاً از رسوب بخار شیمیایی فلز آلی استفاده میکند.

مواد زیرلایه اپیتکسیال LEDسنگ بنای توسعه فناوری صنعت روشنایی نیمههادی است. مواد زیرلایه مختلف به فناوری رشد ویفر اپیتاکسیال LED، فناوری پردازش تراشه و فناوری بستهبندی دستگاه متفاوتی نیاز دارند. مواد زیرلایه مسیر توسعه فناوری روشنایی نیمههادی را تعیین میکنند.

ویژگیهای انتخاب مواد زیرلایه ویفر اپیتاکسیال LED:

۱. ماده اپیتاکسیال ساختار کریستالی یکسان یا مشابهی با زیرلایه دارد، عدم تطابق ثابت شبکه کوچک، بلورینگی خوب و چگالی نقص کم

2. ویژگیهای سطح مشترک خوب، منجر به هستهزایی مواد اپیتاکسیال و چسبندگی قوی

۳. از پایداری شیمیایی خوبی برخوردار است و تجزیه و خوردگی آن در دما و جو رشد اپیتاکسیال آسان نیست.

۴. عملکرد حرارتی خوب، شامل رسانایی حرارتی خوب و عدم تطابق حرارتی کم

5. رسانایی خوب، میتواند به ساختار بالایی و پایینی تبدیل شود 6، عملکرد نوری خوبی دارد و نور ساطع شده توسط دستگاه ساخته شده کمتر توسط زیرلایه جذب میشود.

7. خواص مکانیکی خوب و پردازش آسان دستگاهها، از جمله نازک شدن، پرداخت و برش

۸. قیمت پایین.

۹. اندازه بزرگ. به طور کلی، قطر نباید کمتر از ۲ اینچ باشد.

۱۰. به دست آوردن زیرلایه با شکل منظم آسان است (مگر اینکه الزامات خاص دیگری وجود داشته باشد) و شکل زیرلایه مشابه سوراخ سینی تجهیزات اپیتاکسیال، به راحتی جریان گردابی نامنظم را تشکیل نمیدهد، به طوری که بر کیفیت اپیتاکسیال تأثیر بگذارد.

۱۱. با فرض عدم تأثیر بر کیفیت اپیتاکسیال، قابلیت ماشینکاری زیرلایه باید تا حد امکان الزامات پردازش تراشه و بستهبندی بعدی را برآورده کند.

انتخاب زیرلایه برای برآورده کردن یازده جنبه فوق به طور همزمان بسیار دشوار است.بنابراین، در حال حاضر، ما فقط میتوانیم از طریق تغییر فناوری رشد اپیتاکسیال و تنظیم فناوری پردازش دستگاه، با تحقیق و توسعه و تولید دستگاههای نیمههادی ساطعکننده نور روی زیرلایههای مختلف سازگار شویم. مواد زیرلایه زیادی برای تحقیقات نیترید گالیم وجود دارد، اما فقط دو زیرلایه وجود دارد که میتوانند برای تولید استفاده شوند، یعنی یاقوت کبود Al2O3 و کاربید سیلیکون.زیرلایههای SiC.

زمان ارسال: ۲۸ فوریه ۲۰۲۲