خصوصی گریفائٹ ایک اعلی طہارت، اعلی کثافت اور اعلی طاقت ہےگریفائٹمواد اور بہترین سنکنرن مزاحمت، اعلی درجہ حرارت استحکام اور عظیم برقی چالکتا ہے. یہ اعلی درجہ حرارت گرمی کے علاج اور ہائی پریشر پروسیسنگ کے بعد قدرتی یا مصنوعی گریفائٹ سے بنا ہے اور عام طور پر اعلی درجہ حرارت، ہائی پریشر اور سنکنرن ماحول میں صنعتی ایپلی کیشنز میں استعمال کیا جاتا ہے.

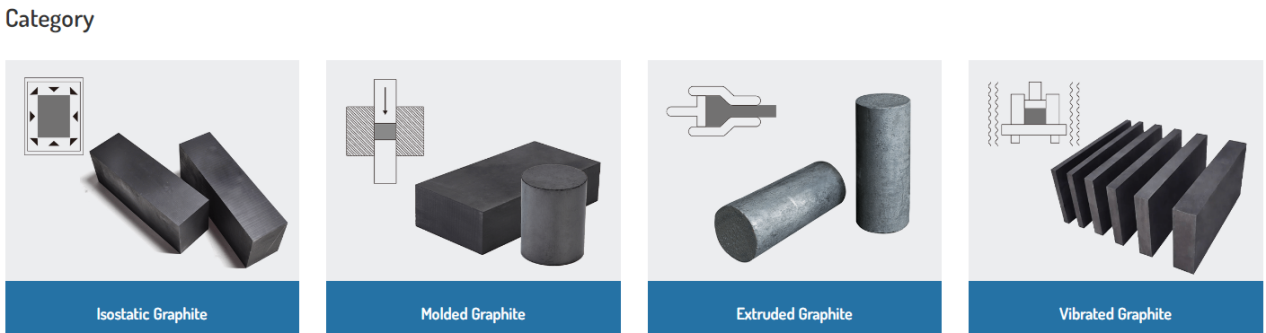

اسے مختلف اقسام میں تقسیم کیا جا سکتا ہے جس میں isostatic شامل ہیں۔گریفائٹ بلاکس, extruded گریفائٹ بلاکس، moldedگریفائٹ بلاکساور کمپنگریفائٹ بلاکس.

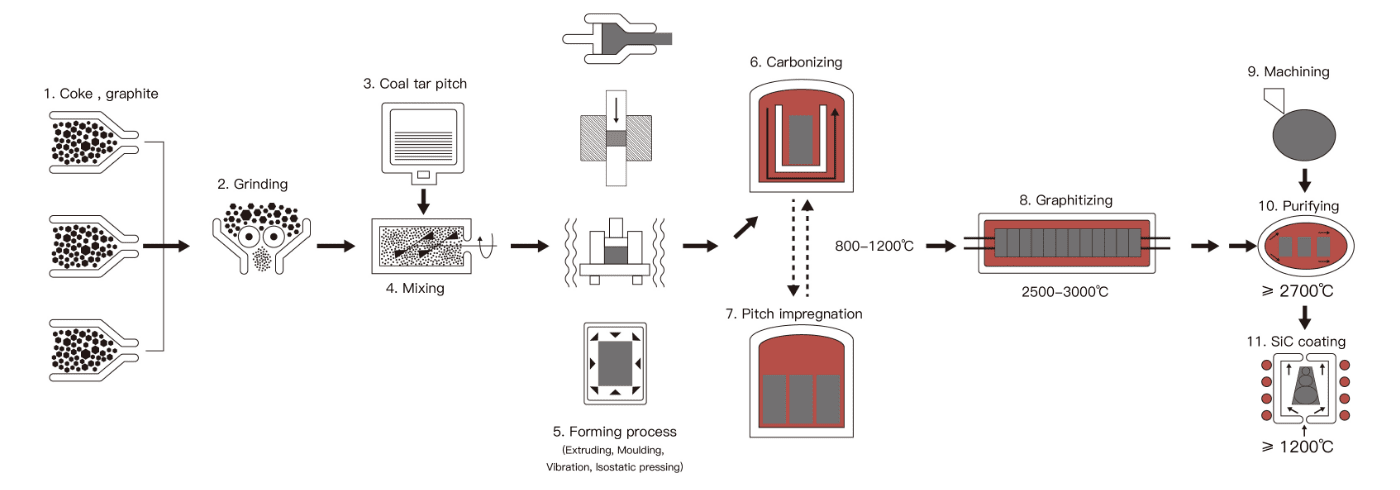

مینوفیکچرنگ ٹیکنالوجیز:

گریفائٹایک منفرد غیر دھاتی عنصر ہے جو کاربن کے ایٹموں پر مشتمل ہے جو ایک ہیکساگونل جالی ساخت میں ترتیب دیا گیا ہے۔ یہ ایک نرم اور ٹوٹنے والا مواد ہے جو اپنی منفرد خصوصیات کی وجہ سے عام طور پر مختلف صنعتی ایپلی کیشنز میں استعمال ہوتا ہے۔ گریفائٹ 3600 ° C سے زیادہ درجہ حرارت پر بھی اپنی طاقت اور استحکام کو برقرار رکھ سکتا ہے۔ اب میں خصوصی گریفائٹ کی پیداوار کے عمل کو متعارف کرواتا ہوں۔

آئسوسٹیٹک گریفائٹ, دبانے سے اعلیٰ پاکیزگی والے گریفائٹ سے بنا ہے، ایک ناقابل تبدیلی مواد ہے جو سنگل کرسٹل فرنس، دھاتی مسلسل کاسٹنگ گریفائٹ کرسٹلائزرز، اور الیکٹریکل اسپارک ڈسچارج مشینی کے لیے گریفائٹ الیکٹروڈز کی تیاری میں استعمال ہوتا ہے۔ ان اہم ایپلی کیشنز کے علاوہ، یہ سخت مرکب دھاتوں (ویکیوم فرنس ہیٹر، سنٹرنگ پلیٹس وغیرہ)، کان کنی (ڈرل بٹ مولڈز کی تیاری)، کیمیکل انڈسٹری (ہیٹ ایکسچینجرز، سنکنرن مزاحم حصوں)، دھات کاری (کروسیبلز)، اور مشینری (میکنیکل) کے شعبوں میں بڑے پیمانے پر استعمال ہوتا ہے۔

مولڈنگ ٹیکنالوجی

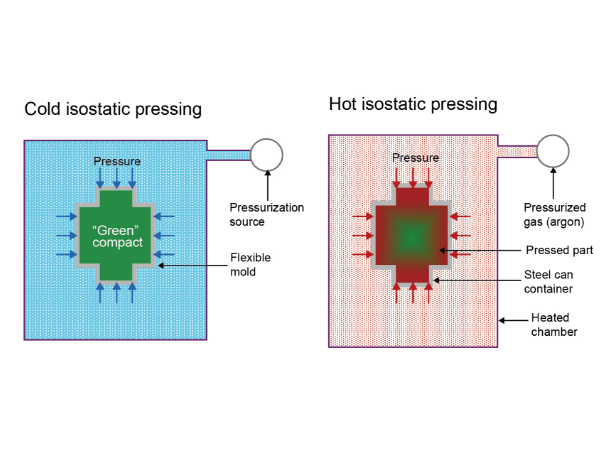

isostatic پریسنگ ٹیکنالوجی کا اصول پاسکل کے قانون پر مبنی ہے۔ یہ مواد کے یک جہتی (یا دو طرفہ) کمپریشن کو کثیر جہتی (ہمی سمتی) کمپریشن میں تبدیل کرتا ہے۔ عمل کے دوران، کاربن کے ذرات ہمیشہ بے ترتیب حالت میں ہوتے ہیں، اور حجم کی کثافت نسبتاً یکساں ہوتی ہے جس میں آئسوٹروپک خصوصیات ہوتی ہیں۔ اس کے علاوہ، یہ پروڈکٹ کی اونچائی سے مشروط نہیں ہے، اس طرح اسوسٹیٹک گریفائٹ کی کارکردگی میں کوئی یا کم فرق نہیں ہے۔

جس درجہ حرارت پر تشکیل اور استحکام ہوتا ہے اس کے مطابق، isostatic پریسنگ ٹیکنالوجی کو کولڈ isostatic pressing، warm isostatic pressing، اور hot isostatic pressing میں تقسیم کیا جا سکتا ہے۔ آئسوسٹیٹک پریسنگ پروڈکٹس کی کثافت زیادہ ہوتی ہے، عام طور پر یک طرفہ یا دو طرفہ مولڈ پریسنگ مصنوعات کی نسبت 5% سے 15% زیادہ ہوتی ہے۔ آئسوسٹیٹک دبانے والی مصنوعات کی نسبتہ کثافت 99.8٪ سے 99.09٪ تک پہنچ سکتی ہے۔

مولڈڈ گریفائٹ میں مکینیکل طاقت، کھرچنے کے خلاف مزاحمت، کثافت، سختی اور برقی چالکتا میں شاندار کارکردگی ہے اور ان کارکردگیوں کو رال یا دھات کو تراش کر مزید بہتر بنایا جا سکتا ہے۔

مولڈڈ گریفائٹ میں اچھی برقی چالکتا، اعلی درجہ حرارت کے خلاف مزاحمت، سنکنرن مزاحمت، اعلی طہارت، خود چکنا، تھرمل جھٹکا مزاحمت اور آسان صحت سے متعلق مشینی خصوصیات ہیں، اور یہ مسلسل کاسٹنگ، ہارڈ الائے اور الیکٹرانک ڈائی سنٹرنگ، الیکٹرک اسپارک، مکینیکل وغیرہ کے شعبوں میں وسیع پیمانے پر استعمال ہوتا ہے۔

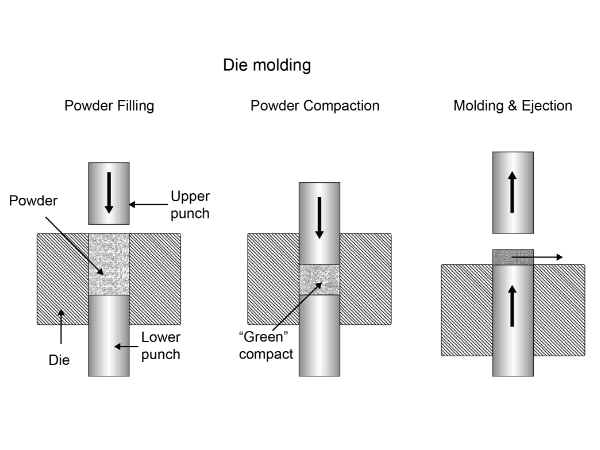

مولڈنگ ٹیکنالوجی

مولڈنگ کا طریقہ عام طور پر چھوٹے سائز کے کولڈ پریسڈ گریفائٹ یا باریک ساختہ مصنوعات تیار کرنے کے لیے استعمال ہوتا ہے۔ اصول یہ ہے کہ پیسٹ کی ایک مخصوص مقدار کو مطلوبہ شکل اور سائز کے سانچے میں بھریں، اور پھر اوپر یا نیچے سے دباؤ ڈالیں۔ کبھی کبھی، دونوں سمتوں سے دباؤ لگائیں تاکہ پیسٹ کو مولڈ میں شکل میں سکیڑ سکے۔ دبائے ہوئے نیم تیار شدہ پروڈکٹ کو پھر توڑا جاتا ہے، ٹھنڈا کیا جاتا ہے، معائنہ کیا جاتا ہے اور اسٹیک کیا جاتا ہے۔

عمودی اور افقی دونوں مولڈنگ مشینیں ہیں۔ مولڈنگ کا طریقہ عام طور پر ایک وقت میں صرف ایک مصنوعات کو دبا سکتا ہے، لہذا اس کی پیداواری کارکردگی نسبتاً کم ہے۔ تاہم، یہ اعلی صحت سے متعلق مصنوعات تیار کر سکتا ہے جو دوسری ٹیکنالوجیز کے ذریعے نہیں بنایا جا سکتا۔ مزید یہ کہ متعدد سانچوں اور خودکار پروڈکشن لائنوں کو بیک وقت دبانے سے پیداواری کارکردگی کو بہتر بنایا جا سکتا ہے۔

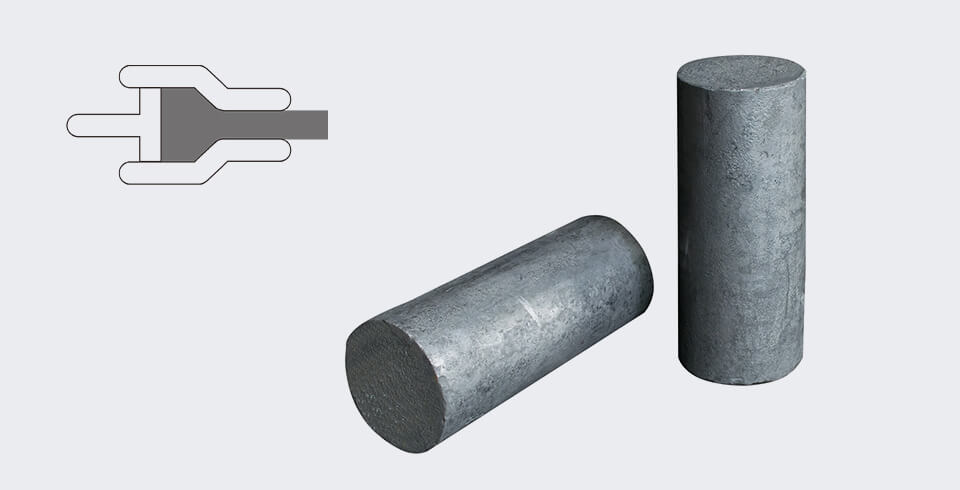

ایکسٹروڈڈ گریفائٹ اعلی پاکیزگی والے گریفائٹ کے ذرات کو بائنڈر کے ساتھ ملا کر اور پھر انہیں ایکسٹروڈر میں نکال کر بنتا ہے۔ isostatic گریفائٹ کے مقابلے میں، extruded graphite میں موٹے اناج کا سائز اور طاقت کم ہوتی ہے، لیکن اس میں تھرمل اور برقی چالکتا زیادہ ہوتی ہے۔

فی الحال، زیادہ تر کاربن اور گریفائٹ مصنوعات اخراج کے طریقہ کار سے تیار کی جاتی ہیں۔ وہ بنیادی طور پر حرارتی عناصر اور اعلی درجہ حرارت گرمی کے علاج کے عمل میں تھرمل conductive اجزاء کے طور پر استعمال ہوتے ہیں۔ اس کے علاوہ، گریفائٹ بلاکس کو الیکٹروڈ کے طور پر بھی استعمال کیا جا سکتا ہے تاکہ برقی تجزیہ کے عمل میں موجودہ منتقلی کو انجام دیا جا سکے۔ لہذا، وہ بڑے پیمانے پر میکانی سیل، تھرمل conductive مواد اور الیکٹروڈ مواد کے طور پر انتہائی ماحول جیسے کہ اعلی درجہ حرارت، ہائی پریشر، اور تیز رفتار کے طور پر استعمال ہوتے ہیں.

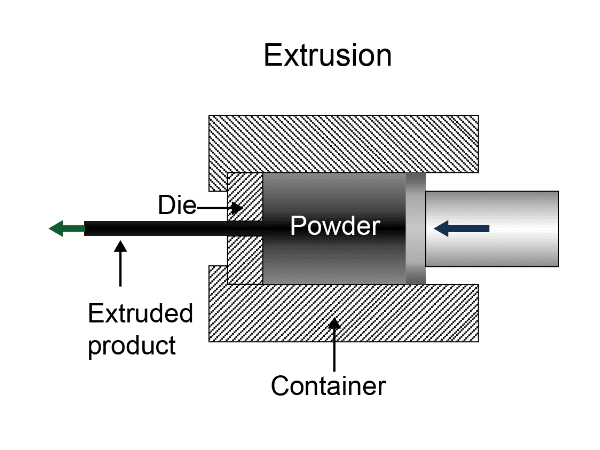

مولڈنگ ٹیکنالوجی

اخراج کا طریقہ پیسٹ کو پریس کے پیسٹ سلنڈر میں لوڈ کرنا اور اسے باہر نکالنا ہے۔ پریس اس کے سامنے ایک قابل بدلنے کے قابل اخراج رنگ سے لیس ہے (مصنوع کی کراس سیکشنل شکل اور سائز کو تبدیل کرنے کے لئے تبدیل کیا جا سکتا ہے)، اور اخراج کی انگوٹی کے سامنے ایک حرکت پذیر بافل فراہم کی گئی ہے۔ پریس کا مرکزی پلنجر پیسٹ سلنڈر کے پیچھے واقع ہے۔

دباؤ لگانے سے پہلے، ایکسٹروژن رنگ سے پہلے ایک چکر لگائیں، اور پیسٹ کو سکیڑنے کے لیے مخالف سمت سے دباؤ لگائیں۔ جب چکرا ہٹا دیا جاتا ہے اور دباؤ لگانا جاری رکھا جاتا ہے، تو پیسٹ کو ایکسٹروشن رنگ سے نکال دیا جاتا ہے۔ نکالی ہوئی پٹی کو مطلوبہ لمبائی میں کاٹیں، ٹھنڈا کریں اور اسٹیک کرنے سے پہلے اس کا معائنہ کریں۔ اخراج کا طریقہ ایک نیم مسلسل پیداواری عمل ہے، جس کا مطلب ہے کہ پیسٹ کی ایک خاص مقدار شامل کرنے کے بعد، کئی (گریفائٹ بلاکس، گریفائٹ مواد) مصنوعات کو مسلسل نکالا جا سکتا ہے۔

فی الحال، زیادہ تر کاربن اور گریفائٹ مصنوعات اخراج کے طریقہ کار سے تیار کی جاتی ہیں۔

وائبریٹڈ گریفائٹ میں درمیانے اناج کے سائز کے ساتھ یکساں ڈھانچہ ہوتا ہے۔ اس کے علاوہ، یہ اپنی کم راکھ کے مواد، بہتر میکانکی طاقت، اور اچھی برقی اور تھرمل استحکام کی وجہ سے بہت مشہور ہو جاتا ہے، اور بڑے پیمانے پر بڑے پیمانے پر ورک پیس کی پروسیسنگ کے لیے استعمال ہوتا ہے۔ اسے رال امپریگنیشن یا اینٹی آکسیڈیشن ٹریٹمنٹ کے بعد مزید مضبوط کیا جا سکتا ہے۔

یہ فوٹو وولٹک صنعت میں پولی سیلیکون اور مونوکرسٹل لائن سلکان فرنس کی تیاری میں حرارتی اور موصلیت کے عنصر کے طور پر بڑے پیمانے پر استعمال ہوتا ہے۔ یہ ہیٹنگ ہڈز، ہیٹ ایکسچینجر کے اجزاء، پگھلنے اور کاسٹنگ کروسیبلز، الیکٹرولائٹک عمل میں استعمال ہونے والے این نوڈس کی تعمیر، اور پگھلنے اور ملاوٹ کے لیے کروسیبلز کی تیاری میں بھی بڑے پیمانے پر استعمال ہوتا ہے۔

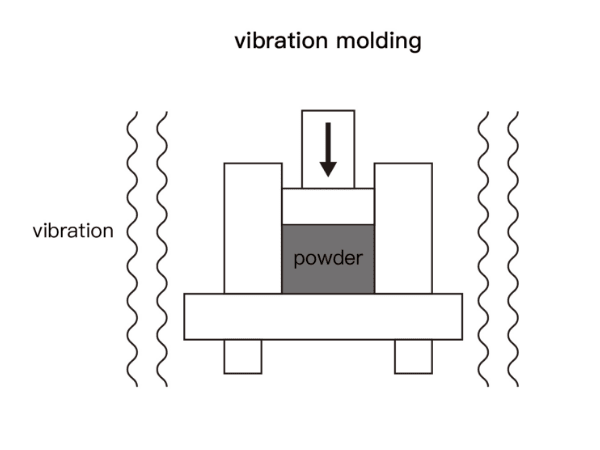

مولڈنگ ٹیکنالوجی

وائبریٹڈ گریفائٹ بنانے کا اصول یہ ہے کہ سانچے کو پیسٹ نما مکسچر سے بھریں، اور پھر اس کے اوپر ایک بھاری دھات کی پلیٹ رکھ دیں۔ اگلے مرحلے میں، مواد کو مولڈ کو ہلا کر کمپیکٹ کیا جاتا ہے۔ ایکسٹروڈڈ گریفائٹ کے مقابلے میں، کمپن سے بننے والے گریفائٹ میں آئسوٹروپی زیادہ ہوتی ہے۔ گریفائٹ مصنوعات اخراج کے طریقہ کار سے تیار کی جاتی ہیں۔

پوسٹ ٹائم: جون 17-2024