پتلی فلم کا ذخیرہ سیمی کنڈکٹر کے مرکزی سبسٹریٹ مواد پر فلم کی ایک تہہ کوٹ کرنا ہے۔ یہ فلم مختلف مواد سے بنائی جا سکتی ہے، جیسے انسولیٹنگ کمپاؤنڈ سلکان ڈائی آکسائیڈ، سیمی کنڈکٹر پولی سیلیکون، میٹل کاپر وغیرہ۔ کوٹنگ کے لیے استعمال ہونے والے آلات کو پتلی فلم جمع کرنے کا سامان کہا جاتا ہے۔

سیمی کنڈکٹر چپ مینوفیکچرنگ کے عمل کے نقطہ نظر سے، یہ سامنے کے آخر میں عمل میں واقع ہے.

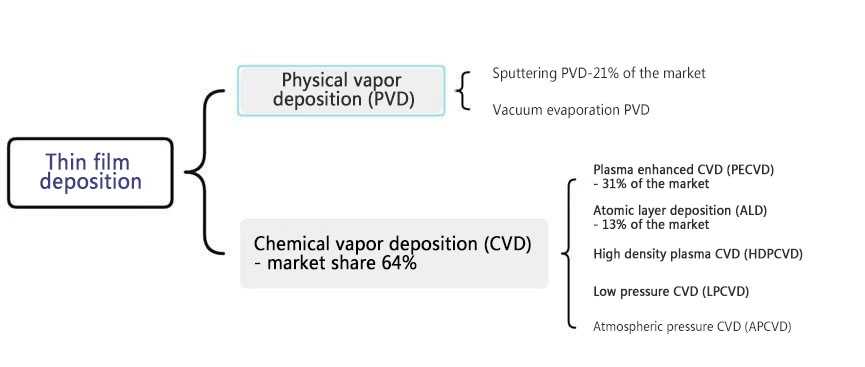

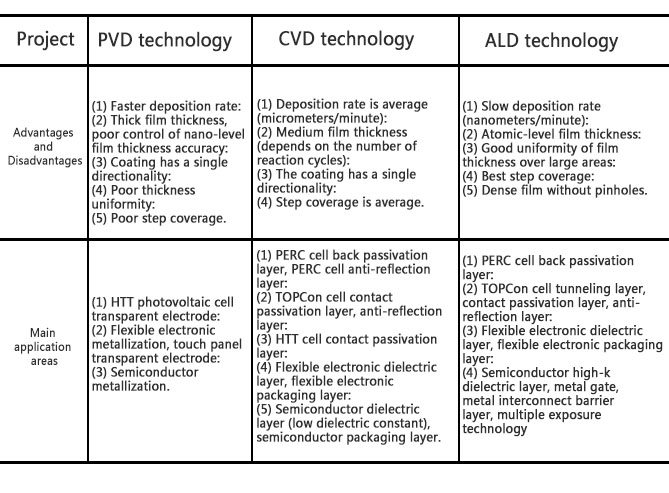

پتلی فلم کی تیاری کے عمل کو اس کے فلم بنانے کے طریقہ کار کے مطابق دو قسموں میں تقسیم کیا جا سکتا ہے: جسمانی بخارات جمع (PVD) اور کیمیائی بخارات جمع(CVD)، جن میں CVD عمل کے آلات کا زیادہ تناسب ہے۔

جسمانی بخارات جمع (PVD) سے مراد مادی ماخذ کی سطح کا بخارات بننا اور کم دباؤ والی گیس/پلازما کے ذریعے سبسٹریٹ کی سطح پر جمع ہونا، بشمول بخارات، پھٹنا، آئن بیم وغیرہ۔

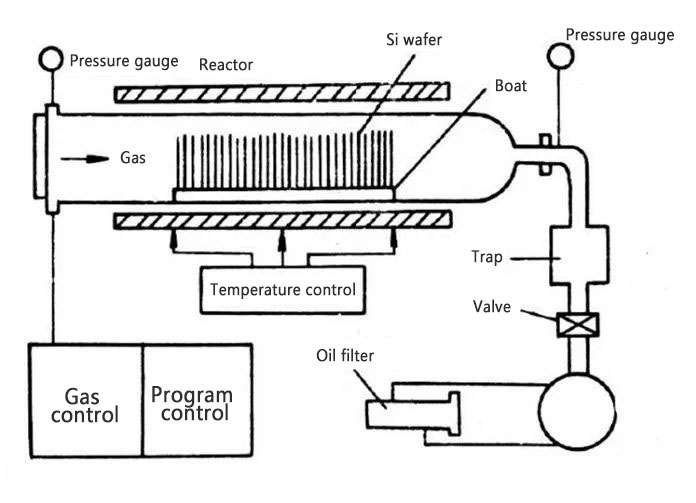

کیمیائی بخارات کا ذخیرہ (سی وی ڈی) گیس کے مرکب کے کیمیائی عمل کے ذریعے سلکان ویفر کی سطح پر ٹھوس فلم جمع کرنے کے عمل سے مراد ہے۔ ردعمل کے حالات (دباؤ، پیشگی) کے مطابق، یہ ماحولیاتی دباؤ میں تقسیم کیا جاتا ہےسی وی ڈی(APCVD)، کم دباؤسی وی ڈی(LPCVD)، پلازما بڑھا ہوا CVD (PECVD)، ہائی ڈینسٹی پلازما CVD (HDPCVD) اور اٹامک لیئر ڈیپوزیشن (ALD)۔

LPCVD: LPCVD میں بہتر قدمی کوریج کی صلاحیت، اچھی ساخت اور ساخت کا کنٹرول، اعلی جمع کرنے کی شرح اور آؤٹ پٹ ہے، اور ذرہ آلودگی کے ذریعہ کو بہت حد تک کم کرتا ہے۔ رد عمل کو برقرار رکھنے کے لیے حرارتی ذرائع کے طور پر حرارتی آلات پر انحصار کرنا، درجہ حرارت کنٹرول اور گیس کا دباؤ بہت اہم ہے۔ TopCon سیلز کی پولی لیئر مینوفیکچرنگ میں بڑے پیمانے پر استعمال کیا جاتا ہے۔

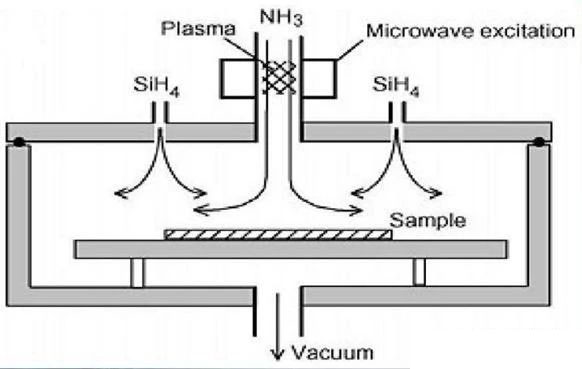

PECVD: PECVD پتلی فلم جمع کرنے کے عمل کے کم درجہ حرارت (450 ڈگری سے کم) حاصل کرنے کے لیے ریڈیو فریکوئنسی انڈکشن کے ذریعے پیدا ہونے والے پلازما پر انحصار کرتا ہے۔ کم درجہ حرارت کا ذخیرہ اس کا بنیادی فائدہ ہے، اس طرح توانائی کی بچت، لاگت میں کمی، پیداواری صلاحیت میں اضافہ، اور اعلی درجہ حرارت کی وجہ سے سلیکون ویفرز میں اقلیتی کیریئرز کی زندگی بھر کے زوال کو کم کرنا۔ اس کا اطلاق مختلف خلیوں جیسے PERC، TOPCON، اور HJT کے عمل پر کیا جا سکتا ہے۔

ALD: اچھی فلم کی یکسانیت، گھنے اور بغیر سوراخ کے، اچھے قدم کی کوریج کی خصوصیات، کم درجہ حرارت (کمرے کا درجہ حرارت-400 ℃) پر کیا جا سکتا ہے، فلم کی موٹائی کو آسانی سے اور درست طریقے سے کنٹرول کیا جا سکتا ہے، مختلف شکلوں کے سبسٹریٹس پر وسیع پیمانے پر لاگو ہوتا ہے، اور اسے ری ایکٹنٹ کے بہاؤ کی یکسانیت کو کنٹرول کرنے کی ضرورت نہیں ہے۔ لیکن نقصان یہ ہے کہ فلم بنانے کی رفتار سست ہے۔ جیسا کہ زنک سلفائیڈ (ZnS) روشنی خارج کرنے والی پرت جو نانو سٹرکچرڈ انسولیٹر (Al2O3/TiO2) اور پتلی فلم الیکٹرو لومینسینٹ ڈسپلے (TFEL) پیدا کرنے کے لیے استعمال ہوتی ہے۔

اٹامک لیئر ڈیپوزیشن (ALD) ایک ویکیوم کوٹنگ کا عمل ہے جو سبسٹریٹ پرت کی سطح پر ایک ہی ایٹم پرت کی شکل میں پرت کے لحاظ سے ایک پتلی فلم بناتا ہے۔ 1974 کے اوائل میں، فن لینڈ کے مادی طبیعیات دان Tuomo Suntola نے اس ٹیکنالوجی کو تیار کیا اور 1 ملین یورو کا ملینیم ٹیکنالوجی ایوارڈ جیتا۔ ALD ٹیکنالوجی اصل میں فلیٹ پینل الیکٹرو لومینسینٹ ڈسپلے کے لیے استعمال کی گئی تھی، لیکن یہ وسیع پیمانے پر استعمال نہیں کی گئی۔ یہ 21 ویں صدی کے آغاز تک نہیں تھا کہ ALD ٹیکنالوجی کو سیمی کنڈکٹر انڈسٹری نے اپنانا شروع کیا۔ روایتی سلکان آکسائیڈ کو تبدیل کرنے کے لیے انتہائی پتلی ہائی ڈائی الیکٹرک مواد تیار کرکے، اس نے فیلڈ ایفیکٹ ٹرانزسٹروں کی لائن چوڑائی میں کمی کی وجہ سے ہونے والے رساو کے موجودہ مسئلے کو کامیابی کے ساتھ حل کیا، جس سے مور کے قانون کو مزید چھوٹی لکیر کی چوڑائی کی طرف ترقی کرنے پر اکسایا گیا۔ ڈاکٹر ٹوومو سنٹولا نے ایک بار کہا تھا کہ ALD اجزاء کے انضمام کی کثافت کو نمایاں طور پر بڑھا سکتا ہے۔

عوامی اعداد و شمار سے پتہ چلتا ہے کہ ALD ٹیکنالوجی 1974 میں فن لینڈ میں PICOSUN کے ڈاکٹر Tuomo Suntola نے ایجاد کی تھی اور اسے بیرون ملک صنعتی بنایا گیا ہے، جیسا کہ Intel کی تیار کردہ 45/32 نینو میٹر چپ میں ہائی ڈائی الیکٹرک فلم۔ چین میں، میرے ملک نے بیرونی ممالک کے مقابلے میں 30 سال بعد ALD ٹیکنالوجی متعارف کرائی۔ اکتوبر 2010 میں، فن لینڈ میں PICOSUN اور Fudan یونیورسٹی نے پہلی گھریلو ALD اکیڈمک ایکسچینج میٹنگ کی میزبانی کی، جس میں پہلی بار چین میں ALD ٹیکنالوجی متعارف کرائی گئی۔

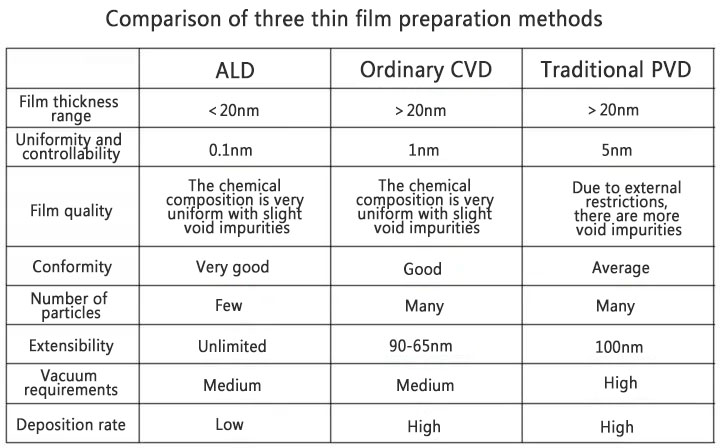

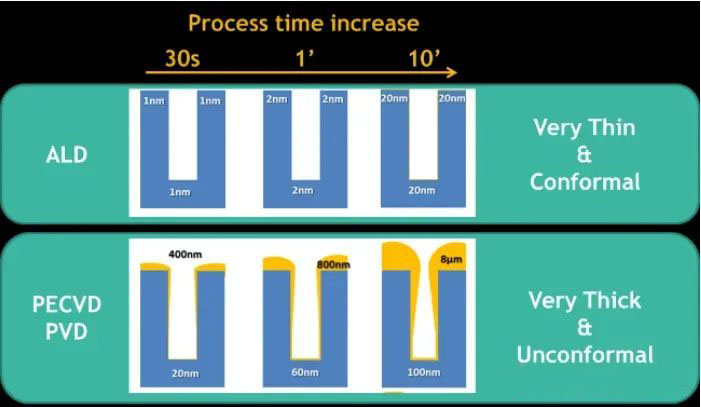

روایتی کیمیائی بخارات جمع کرنے کے مقابلے (سی وی ڈی) اور جسمانی بخارات جمع کرنے (PVD)، ALD کے فوائد بہترین سہ جہتی مطابقت، بڑے رقبے کی فلم کی یکسانیت، اور عین موٹائی کا کنٹرول ہیں، جو پیچیدہ سطح کی شکلوں اور اعلیٰ تناسب والے ڈھانچے پر انتہائی پتلی فلموں کو اگانے کے لیے موزوں ہیں۔

ڈیٹا سورس: سنگھوا یونیورسٹی کا مائیکرو نینو پروسیسنگ پلیٹ فارم۔

مور کے بعد کے دور میں، ویفر مینوفیکچرنگ کی پیچیدگی اور عمل کا حجم بہت بہتر ہوا ہے۔ مثال کے طور پر لاجک چپس کو لے کر، 45nm سے نیچے کے عمل کے ساتھ پروڈکشن لائنوں کی تعداد میں اضافے کے ساتھ، خاص طور پر 28nm اور اس سے نیچے کے پروڈکشن لائنوں کے ساتھ، کوٹنگ کی موٹائی اور درستگی کے کنٹرول کے تقاضے زیادہ ہیں۔ ایک سے زیادہ نمائش کی ٹیکنالوجی کے متعارف ہونے کے بعد، ALD کے عمل کے مراحل اور آلات کی تعداد میں نمایاں اضافہ ہوا ہے۔ میموری چپس کے میدان میں، مین سٹریم مینوفیکچرنگ کا عمل 2D NAND سے 3D NAND ڈھانچے میں تبدیل ہوا ہے، اندرونی تہوں کی تعداد میں مسلسل اضافہ ہوتا رہا ہے، اور اجزاء نے بتدریج اعلی کثافت، اعلی پہلو تناسب کے ڈھانچے پیش کیے ہیں، اور ALD کا اہم کردار ابھرنا شروع ہو گیا ہے۔ سیمی کنڈکٹرز کی مستقبل کی ترقی کے نقطہ نظر سے، ALD ٹیکنالوجی مور کے بعد کے دور میں تیزی سے اہم کردار ادا کرے گی۔

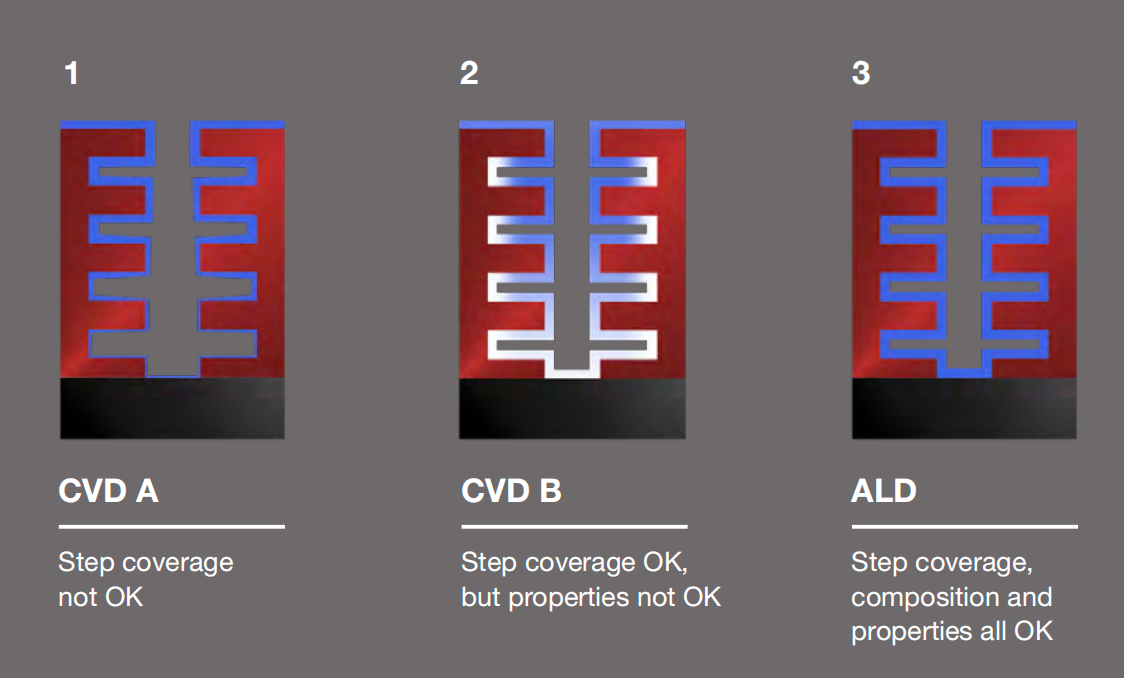

مثال کے طور پر، ALD وہ واحد جمع ٹیکنالوجی ہے جو پیچیدہ 3D اسٹیکڈ ڈھانچے (جیسے 3D-NAND) کی کوریج اور فلم کی کارکردگی کی ضروریات کو پورا کر سکتی ہے۔ ذیل کی تصویر میں اسے واضح طور پر دیکھا جا سکتا ہے۔ CVD A (نیلے) میں جمع کی گئی فلم ساخت کے نچلے حصے کو مکمل طور پر نہیں ڈھانپتی ہے۔ یہاں تک کہ اگر کوریج حاصل کرنے کے لیے CVD (CVD B) میں کچھ پروسیس ایڈجسٹمنٹ کیے جائیں، فلم کی کارکردگی اور نیچے والے حصے کی کیمیائی ساخت بہت خراب ہے (اعداد و شمار میں سفید حصہ)؛ اس کے برعکس، ALD ٹیکنالوجی کا استعمال مکمل فلم کوریج کو ظاہر کرتا ہے، اور ڈھانچے کے تمام شعبوں میں اعلیٰ معیار اور یکساں فلمی خصوصیات حاصل کی جاتی ہیں۔

—-CVD کے مقابلے ALD ٹیکنالوجی کے تصویری فوائد (ماخذ: ASM) —-

اگرچہ CVD اب بھی مختصر مدت میں سب سے زیادہ مارکیٹ شیئر پر قابض ہے، ALD wafer fab ایکویپمنٹ مارکیٹ کے سب سے تیزی سے بڑھتے ہوئے حصوں میں سے ایک بن گیا ہے۔ اس ALD مارکیٹ میں ترقی کی زبردست صلاحیت اور چپ مینوفیکچرنگ میں کلیدی کردار کے ساتھ، ASM ALD آلات کے شعبے میں ایک سرکردہ کمپنی ہے۔

پوسٹ ٹائم: جون-12-2024