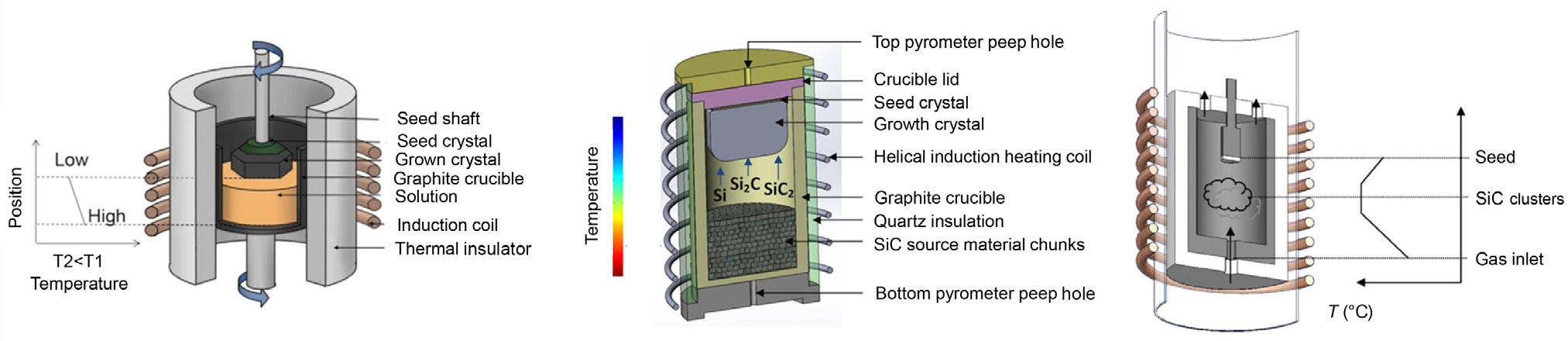

Şekil 3'te görüldüğü gibi, yüksek kalite ve verimlilikte SiC tek kristali sağlamayı amaçlayan üç baskın teknik vardır: sıvı faz epitaksi (LPE), fiziksel buhar iletimi (PVT) ve yüksek sıcaklıkta kimyasal buhar biriktirme (HTCVD). PVT, büyük yonga üreticilerinde yaygın olarak kullanılan, SiC tek kristali üretmek için iyi kurulmuş bir işlemdir.

Ancak, üç süreç de hızla evrimleşiyor ve yenilik getiriyor. Gelecekte hangi sürecin yaygın olarak benimseneceğini tahmin etmek henüz mümkün değil. Özellikle, son yıllarda çözelti büyümesiyle önemli bir oranda üretilen yüksek kaliteli SiC tek kristali rapor edilmiştir, sıvı fazda toplu SiC büyümesi, süblimasyon veya biriktirme sürecinden daha düşük bir sıcaklık gerektirir ve P tipi SiC alt tabakaları üretmede mükemmellik gösterir (Tablo 3) [33, 34].

Şekil 3: Üç baskın SiC tek kristal büyüme tekniğinin şeması: (a) sıvı faz epitaksi; (b) fiziksel buhar iletimi; (c) yüksek sıcaklıkta kimyasal buhar birikimi

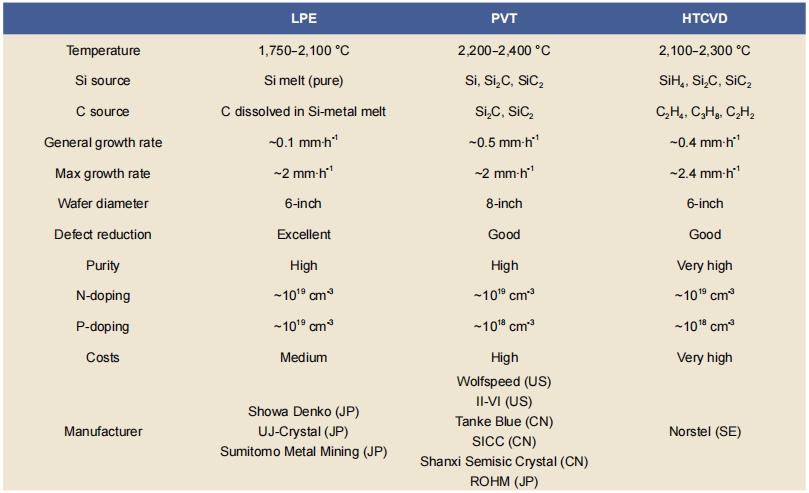

Tablo 3: SiC tek kristallerinin yetiştirilmesi için LPE, PVT ve HTCVD'nin karşılaştırılması [33, 34]

Çözüm büyümesi, bileşik yarı iletkenleri hazırlamak için standart bir teknolojidir [36]. 1960'lardan beri araştırmacılar, çözeltide bir kristal geliştirmeye çalışmaktadır [37]. Teknoloji geliştirildiğinde, büyüme yüzeyinin aşırı doygunluğu iyi bir şekilde kontrol edilebilir ve bu da çözüm yöntemini yüksek kaliteli tek kristal külçeler elde etmek için umut vadeden bir teknoloji haline getirir.

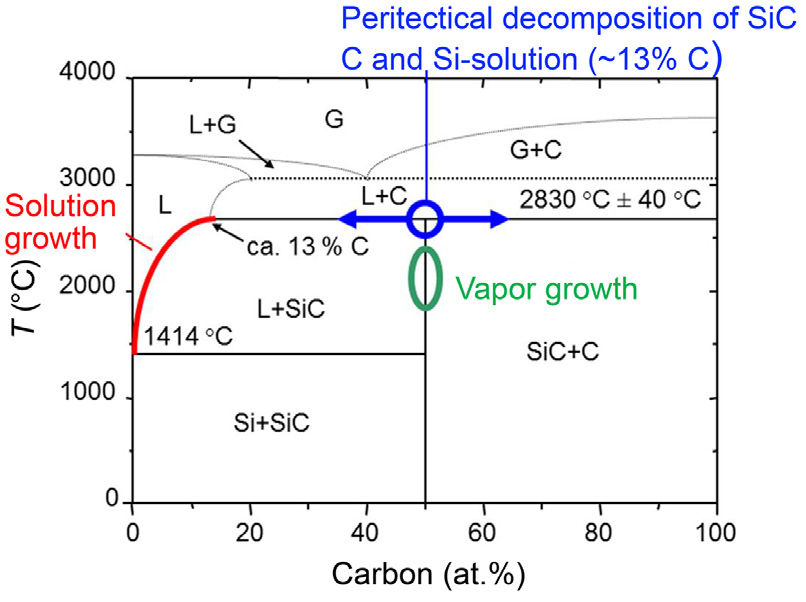

SiC tek kristalinin çözelti büyümesi için, Si kaynağı son derece saf Si eriyiğinden kaynaklanırken, grafit pota iki amaca hizmet eder: ısıtıcı ve C çözünen kaynağı. SiC tek kristallerinin, C ve Si oranı 1'e yakın olduğunda ideal stokiyometrik oran altında büyüme olasılığı daha yüksektir; bu da daha düşük bir kusur yoğunluğunu gösterir [28]. Bununla birlikte, atmosfer basıncında, SiC erime noktası göstermez ve yaklaşık 2.000 °C'yi aşan buharlaşma sıcaklıklarında doğrudan ayrışır. Teorik beklentilere göre SiC eriyikleri, yalnızca Si-C ikili faz diyagramından (Şekil 4) sıcaklık gradyanı ve çözelti sistemi ile şiddetli koşullar altında oluşabilir. Si eriyiğindeki C ne kadar yüksekse, %1at.% ile %13at.% arasında değişir. Sürücü C aşırı doygunluğu, büyüme oranı o kadar hızlıdır, büyümenin düşük C kuvveti ise 109 Pa'lık basınç ve 3.200 °C'nin üzerindeki sıcaklıklarda baskın olan C aşırı doygunluğudur. Aşırı doygunluk pürüzsüz bir yüzey üretir [22, 36-38]. 1.400 ile 2.800 °C arasındaki sıcaklıklarda, Si eriyiğindeki C'nin çözünürlüğü %1at. ile %13at. arasında değişir. Büyümenin itici gücü, sıcaklık gradyanı ve çözelti sistemi tarafından domine edilen C aşırı doygunluğudur. C aşırı doygunluğu ne kadar yüksekse, büyüme hızı o kadar hızlıdır, düşük C aşırı doygunluğu ise pürüzsüz bir yüzey üretir [22, 36-38].

Şekil 4: Si-C ikili faz diyagramı [40]

Geçiş metali elementleri veya nadir toprak elementleri eklemek, yalnızca büyüme sıcaklığını etkili bir şekilde düşürmekle kalmaz, aynı zamanda Si eriyiğindeki karbon çözünürlüğünü önemli ölçüde iyileştirmenin tek yolu gibi görünmektedir. Ti [8, 14-16, 19, 40-52], Cr [29, 30, 43, 50, 53-75], Co [63, 76], Fe [77-80] vb. gibi geçiş grubu metallerinin veya Ce [81], Y [82], Sc vb. gibi nadir toprak metallerinin Si eriyiğine eklenmesi, karbon çözünürlüğünün termodinamik dengeye yakın bir durumda %50at'ı geçmesini sağlar. Dahası, LPE tekniği, Al'yi alaşımlayarak elde edilebilen SiC'nin P tipi katkılaması için uygundur.

çözücü [50, 53, 56, 59, 64, 71-73, 82, 83]. Ancak, Al'nin dahil edilmesi, P tipi SiC tek kristallerinin direncinde bir artışa yol açar [49, 56]. Azot katkılaması altında N tipi büyümenin yanı sıra,

Çözüm büyümesi genellikle inert gaz atmosferinde ilerler. Helyum (He) argondan daha pahalı olmasına rağmen, daha düşük viskozitesi ve daha yüksek termal iletkenliği (argonun 8 katı) nedeniyle birçok bilim insanı tarafından tercih edilir [85]. 4H-SiC'deki göç oranı ve Cr içeriği He ve Ar atmosferinde benzerdir, He altında büyümenin, tohum tutucunun daha büyük ısı dağılımı nedeniyle Ar altında büyümeden daha yüksek bir büyüme oranıyla sonuçlandığı kanıtlanmıştır [68]. He, yetiştirilen kristalin içindeki boşluk oluşumunu ve çözeltideki kendiliğinden çekirdeklenmeyi engeller, ardından pürüzsüz bir yüzey morfolojisi elde edilebilir [86].

Bu makale, SiC aygıtlarının geliştirilmesini, uygulamalarını ve özelliklerini ve SiC tek kristalini büyütmek için üç ana yöntemi tanıttı. Aşağıdaki bölümlerde, mevcut çözelti büyütme teknikleri ve karşılık gelen temel parametreler gözden geçirildi. Son olarak, çözelti yöntemi aracılığıyla SiC tek kristallerinin toplu büyümesiyle ilgili zorlukları ve gelecekteki çalışmaları tartışan bir görünüm önerildi.

Gönderi zamanı: Tem-01-2024