Şu anda,silisyum karbür (SiC)Yurt içinde ve yurt dışında aktif olarak incelenen termal olarak iletken bir seramik malzemedir. SiC'nin teorik termal iletkenliği çok yüksektir ve bazı kristal formları 270W/mK'ye ulaşabilir, bu da iletken olmayan malzemeler arasında zaten bir liderdir. Örneğin, SiC termal iletkenliğinin uygulaması yarı iletken cihazların alt tabaka malzemelerinde, yüksek termal iletkenliğe sahip seramik malzemelerde, yarı iletken işleme için ısıtıcılarda ve ısıtma plakalarında, nükleer yakıt için kapsül malzemelerinde ve kompresör pompaları için gaz sızdırmazlık halkalarında görülebilir.

Uygulamasısilisyum karbüryarı iletken alanında

Taşlama diskleri ve fikstürleri, yarı iletken endüstrisinde silikon gofret üretimi için önemli proses ekipmanlarıdır. Taşlama diski dökme demirden veya karbon çeliğinden yapılmışsa, hizmet ömrü kısadır ve termal genleşme katsayısı büyüktür. Silikon gofretlerin işlenmesi sırasında, özellikle yüksek hızlı taşlama veya parlatma sırasında, taşlama diskinin aşınması ve termal deformasyonu nedeniyle, silikon gofretin düzlüğünü ve paralelliğini garanti etmek zordur.silisyum karbür seramikleriYüksek sertliğinden dolayı aşınması düşüktür ve termal genleşme katsayısı temel olarak silikon gofretlerle aynıdır, bu nedenle yüksek hızda taşlanabilir ve parlatılabilir.

Ayrıca, silikon gofretler üretilirken yüksek sıcaklıkta ısıl işlemden geçmeleri gerekir ve genellikle silikon karbür fikstürler kullanılarak taşınırlar. Isıya dayanıklıdırlar ve tahribatsızdırlar. Elmas benzeri karbon (DLC) ve diğer kaplamalar, performansı artırmak, gofret hasarını hafifletmek ve kirlenmenin yayılmasını önlemek için yüzeye uygulanabilir.

Ayrıca, üçüncü nesil geniş bant aralıklı yarı iletken malzemelerin bir temsilcisi olarak, silisyum karbür tek kristal malzemeler, büyük bant aralığı genişliği (Si'nin yaklaşık 3 katı), yüksek termal iletkenlik (Si'nin yaklaşık 3,3 katı veya GaAs'nin 10 katı), yüksek elektron doygunluk göç hızı (Si'nin yaklaşık 2,5 katı) ve yüksek arıza elektrik alanı (Si'nin yaklaşık 10 katı veya GaAs'nin 5 katı) gibi özelliklere sahiptir. SiC aygıtları, pratik uygulamalarda geleneksel yarı iletken malzeme aygıtlarının kusurlarını telafi etmekte ve giderek güç yarı iletkenlerinin ana akımı haline gelmektedir.

Yüksek ısı iletkenliğine sahip silisyum karbür seramiklere olan talep önemli ölçüde arttı

Bilim ve teknolojinin sürekli gelişmesiyle birlikte, yarı iletken alanında silisyum karbür seramiklerinin uygulanmasına olan talep önemli ölçüde artmıştır ve yüksek termal iletkenlik, yarı iletken üretim ekipmanı bileşenlerinde uygulanması için önemli bir göstergedir. Bu nedenle, yüksek termal iletkenliğe sahip silisyum karbür seramikleri üzerindeki araştırmaları güçlendirmek hayati önem taşımaktadır. Kafes oksijen içeriğini azaltmak, yoğunluğu iyileştirmek ve kafesteki ikinci fazın dağılımını makul şekilde düzenlemek, silisyum karbür seramiklerinin termal iletkenliğini iyileştirmenin ana yöntemleridir.

Şu anda ülkemde yüksek ısı iletkenliğine sahip silisyum karbür seramikler üzerine çok az çalışma var ve dünya seviyesiyle karşılaştırıldığında hala büyük bir boşluk var. Gelecekteki araştırma yönleri şunları içerir:

●Silisyum karbür seramik tozunun hazırlama süreci araştırmasını güçlendirmek. Yüksek saflıkta, düşük oksijenli silisyum karbür tozunun hazırlanması, yüksek ısı iletkenliğine sahip silisyum karbür seramiklerinin hazırlanmasının temelidir;

● Sinterleme yardımcılarının seçimini ve ilgili teorik araştırmaları güçlendirmek;

●Yüksek kaliteli sinterleme ekipmanlarının araştırma ve geliştirmesini güçlendirmek. Sinterleme sürecini makul bir mikro yapı elde edecek şekilde düzenleyerek, yüksek ısı iletkenliğine sahip silisyum karbür seramikleri elde etmek için gerekli bir koşuldur.

Silisyum karbür seramiklerin ısıl iletkenliğini iyileştirmeye yönelik önlemler

SiC seramiklerinin termal iletkenliğini iyileştirmenin anahtarı, fonon saçılma frekansını azaltmak ve fonon ortalama serbest yolunu artırmaktır. SiC'nin termal iletkenliği, SiC seramiklerinin gözenekliliğini ve tane sınırı yoğunluğunu azaltarak, SiC tane sınırlarının saflığını artırarak, SiC kafes kirliliklerini veya kafes kusurlarını azaltarak ve SiC'deki ısı akışı iletim taşıyıcısını artırarak etkili bir şekilde iyileştirilecektir. Şu anda, sinterleme yardımcılarının türünü ve içeriğini optimize etmek ve yüksek sıcaklıkta ısıl işlem, SiC seramiklerinin termal iletkenliğini iyileştirmenin ana önlemleridir.

① Sinterleme yardımcılarının türünün ve içeriğinin optimize edilmesi

Yüksek ısı iletkenliğine sahip SiC seramikleri hazırlanırken sıklıkla çeşitli sinterleme yardımcıları eklenir. Bunlar arasında, sinterleme yardımcılarının türü ve içeriği, SiC seramiklerinin ısı iletkenliği üzerinde büyük bir etkiye sahiptir. Örneğin, Al2O3 sistem sinterleme yardımcılarındaki Al veya O elementleri, SiC kafesine kolayca çözünür ve boşluklar ve kusurlar oluşur, bu da fonon saçılma frekansında bir artışa yol açar. Ek olarak, sinterleme yardımcılarının içeriği düşükse, malzemenin sinterlenmesi ve yoğunlaştırılması zorlaşırken, yüksek sinterleme yardımcıları içeriği, safsızlıklarda ve kusurlarda bir artışa yol açacaktır. Aşırı sıvı faz sinterleme yardımcıları ayrıca SiC tanelerinin büyümesini engelleyebilir ve fononların ortalama serbest yolunu azaltabilir. Bu nedenle, yüksek ısıl iletkenliğe sahip SiC seramikleri hazırlamak için, sinterleme yoğunluğu gerekliliklerini karşılayarak sinterleme yardımcılarının içeriğini mümkün olduğunca azaltmak ve SiC kafesinde çözünmesi zor olan sinterleme yardımcılarını seçmeye çalışmak gerekir.

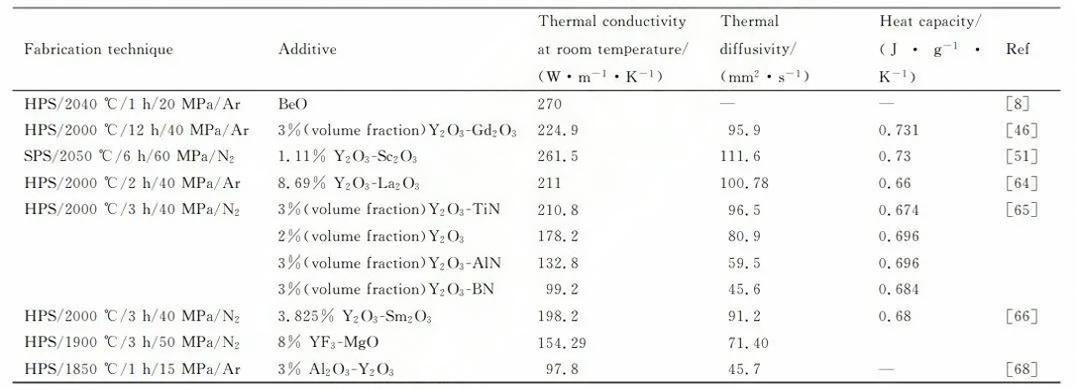

*Farklı sinterleme yardımcıları eklendiğinde SiC seramiklerinin termal özellikleri

Şu anda, sinterleme yardımcısı olarak BeO ile sinterlenen sıcak preslenmiş SiC seramikleri maksimum oda sıcaklığı termal iletkenliğine (270W·m-1·K-1) sahiptir. Ancak, BeO oldukça toksik ve kanserojen bir maddedir ve laboratuvarlarda veya endüstriyel alanlarda yaygın uygulama için uygun değildir. Y2O3-Al2O3 sisteminin en düşük ötektik noktası, SiC seramikleri için yaygın bir sıvı faz sinterleme yardımcısı olan 1760℃'dir. Ancak, Al3+ SiC kafesine kolayca çözündüğünden, bu sistem sinterleme yardımcısı olarak kullanıldığında, SiC seramiklerinin oda sıcaklığı termal iletkenliği 200W·m-1·K-1'den azdır.

Y, Sm, Sc, Gd ve La gibi nadir toprak elementleri SiC kafesinde kolayca çözünmez ve yüksek oksijen afinitesine sahiptir, bu da SiC kafesinin oksijen içeriğini etkili bir şekilde azaltabilir. Bu nedenle, Y2O3-RE2O3 (RE=Sm, Sc, Gd, La) sistemi, yüksek termal iletkenliğe sahip (>200W·m-1·K-1) SiC seramikleri hazırlamak için yaygın bir sinterleme yardımcısıdır. Örnek olarak Y2O3-Sc2O3 sistem sinterleme yardımcısını ele alırsak, Y3+ ve Si4+'ün iyon sapma değeri büyüktür ve ikisi de katı çözeltiye girmez. Sc'nin saf SiC'deki 1800~2600℃'deki çözünürlüğü küçüktür, yaklaşık (2~3)×1017atom·cm-3.

② Yüksek sıcaklıkta ısıl işlem

SiC seramiklerinin yüksek sıcaklıkta ısıl işlemi, kafes kusurlarını, çıkıkları ve kalıntı gerilimleri ortadan kaldırmaya, bazı amorf malzemelerin kristallere yapısal dönüşümünü desteklemeye ve fonon saçılma etkisini zayıflatmaya elverişlidir. Ek olarak, yüksek sıcaklıkta ısıl işlem, SiC tanelerinin büyümesini etkili bir şekilde destekleyebilir ve nihayetinde malzemenin termal özelliklerini iyileştirebilir. Örneğin, 1950 °C'de yüksek sıcaklıkta ısıl işlemden sonra, SiC seramiklerinin termal difüzyon katsayısı 83,03 mm2·s-1'den 89,50 mm2·s-1'e ve oda sıcaklığındaki termal iletkenlik 180,94 W·m-1·K-1'den 192,17 W·m-1·K-1'e yükseldi. Yüksek sıcaklıkta ısıl işlem, sinterleme yardımcısının SiC yüzeyindeki ve kafesteki deoksidasyon yeteneğini etkili bir şekilde iyileştirir ve SiC taneleri arasındaki bağlantıyı daha sıkı hale getirir. Yüksek sıcaklıkta ısıl işlemden sonra, SiC seramiklerinin oda sıcaklığındaki ısıl iletkenliği önemli ölçüde iyileştirildi.

Gönderi zamanı: 24-Eki-2024