ความไม่สม่ำเสมอของการโจมตีด้วยไอออน

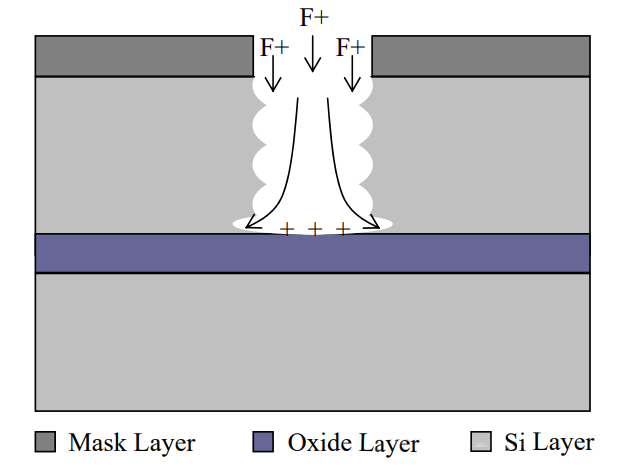

แห้งการแกะสลักโดยทั่วไปเป็นกระบวนการที่รวมผลทางกายภาพและเคมีเข้าด้วยกัน ซึ่งการโจมตีด้วยไอออนเป็นวิธีการกัดทางกายภาพที่สำคัญ ในระหว่างกระบวนการแกะสลักมุมตกกระทบและการกระจายพลังงานของไอออนอาจไม่สม่ำเสมอ

หากมุมตกกระทบของไอออนต่างกันที่ตำแหน่งต่างๆ บนผนังด้านข้าง ผลการกัดกร่อนของไอออนบนผนังด้านข้างก็จะแตกต่างกันด้วย ในพื้นที่ที่มีมุมตกกระทบของไอออนที่ใหญ่กว่า ผลการกัดกร่อนของไอออนบนผนังด้านข้างจะรุนแรงกว่า ซึ่งจะทำให้ผนังด้านข้างในบริเวณนี้ถูกกัดกร่อนมากขึ้น ทำให้ผนังด้านข้างโค้งงอ นอกจากนี้ การกระจายพลังงานไอออนที่ไม่สม่ำเสมอยังก่อให้เกิดผลที่คล้ายคลึงกันอีกด้วย ไอออนที่มีพลังงานสูงกว่าสามารถกำจัดวัสดุได้อย่างมีประสิทธิภาพมากขึ้น ส่งผลให้ผลลัพธ์ไม่สม่ำเสมอการแกะสลักองศาของผนังด้านข้างในตำแหน่งที่แตกต่างกันซึ่งส่งผลให้ผนังด้านข้างโค้งงอ

อิทธิพลของโฟโตรีซิสต์

โฟโตเรซิสต์ทำหน้าที่เป็นหน้ากากในการกัดแห้ง โดยปกป้องพื้นที่ที่ไม่จำเป็นต้องกัด อย่างไรก็ตาม โฟโตเรซิสต์ยังได้รับผลกระทบจากการโจมตีด้วยพลาสมาและปฏิกิริยาเคมีระหว่างกระบวนการกัด และประสิทธิภาพของมันอาจเปลี่ยนแปลงไป

หากความหนาของโฟโตเรซิสต์ไม่เท่ากัน อัตราการใช้ในระหว่างกระบวนการกัดไม่สม่ำเสมอ หรือการยึดเกาะระหว่างโฟโตเรซิสต์และพื้นผิวต่างกันที่ตำแหน่งต่างๆ อาจทำให้การปกป้องผนังด้านข้างไม่เท่ากันในระหว่างกระบวนการกัด ตัวอย่างเช่น พื้นที่ที่มีโฟโตเรซิสต์บางกว่าหรือการยึดเกาะที่อ่อนแอกว่าอาจทำให้วัสดุด้านล่างกัดกร่อนได้ง่ายกว่า ทำให้ผนังด้านข้างโค้งงอที่ตำแหน่งเหล่านี้

ความแตกต่างในคุณสมบัติของวัสดุพื้นผิว

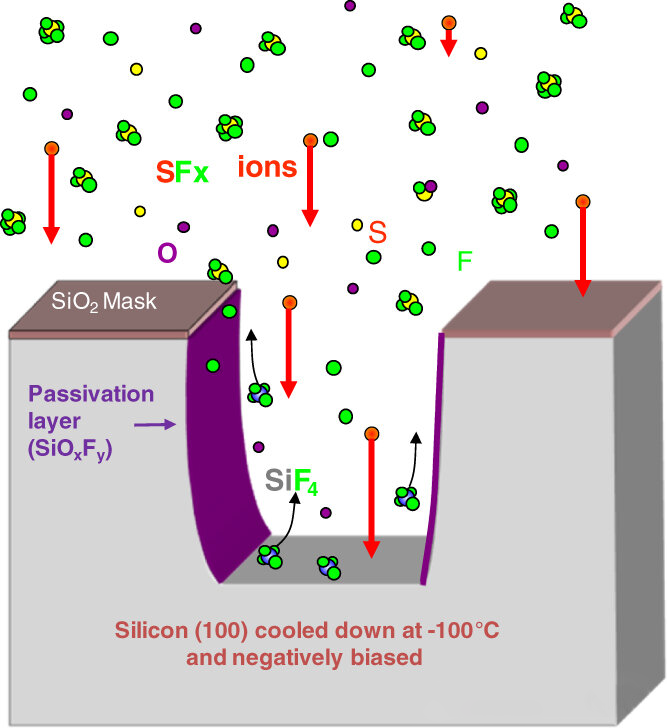

วัสดุพื้นผิวที่กัดกร่อนอาจมีคุณสมบัติที่แตกต่างกัน เช่น ทิศทางของผลึกและความเข้มข้นของการเจือปนสารในบริเวณต่างๆ ความแตกต่างเหล่านี้จะส่งผลต่ออัตราการกัดกร่อนและการเลือกกัดกร่อน

ตัวอย่างเช่น ในซิลิคอนผลึก การจัดเรียงอะตอมของซิลิคอนในทิศทางผลึกที่แตกต่างกันจะแตกต่างกัน และปฏิกิริยาและอัตราการกัดกับก๊าซกัดกร่อนก็จะแตกต่างกันด้วย ในระหว่างกระบวนการกัดกร่อน อัตราการกัดกร่อนที่แตกต่างกันซึ่งเกิดจากความแตกต่างของคุณสมบัติของวัสดุจะทำให้ความลึกในการกัดกร่อนของผนังด้านข้างในตำแหน่งต่างๆ ไม่สม่ำเสมอ ซึ่งในที่สุดจะนำไปสู่การดัดงอของผนังด้านข้าง

ปัจจัยที่เกี่ยวข้องกับอุปกรณ์

ประสิทธิภาพและสถานะของอุปกรณ์กัดกร่อนยังส่งผลกระทบอย่างสำคัญต่อผลการกัดกร่อน ตัวอย่างเช่น ปัญหาต่างๆ เช่น การกระจายพลาสมาที่ไม่สม่ำเสมอในห้องปฏิกิริยาและการสึกหรอของอิเล็กโทรดที่ไม่สม่ำเสมออาจนำไปสู่การกระจายพารามิเตอร์ต่างๆ ที่ไม่สม่ำเสมอ เช่น ความหนาแน่นของไอออนและพลังงานบนพื้นผิวเวเฟอร์ระหว่างการกัดกร่อน

นอกจากนี้ การควบคุมอุณหภูมิของอุปกรณ์ที่ไม่สม่ำเสมอและความผันผวนเล็กน้อยในการไหลของก๊าซอาจส่งผลต่อความสม่ำเสมอของการกัดกร่อน ส่งผลให้ผนังด้านข้างโค้งงอได้

เวลาโพสต์: 03-12-2024