క్రిస్టల్ గ్రోత్ ఫర్నేస్ అనేది దీనికి ప్రధాన పరికరంసిలికాన్ కార్బైడ్క్రిస్టల్ పెరుగుదల. ఇది సాంప్రదాయ స్ఫటికాకార సిలికాన్ గ్రేడ్ క్రిస్టల్ గ్రోత్ ఫర్నేస్ను పోలి ఉంటుంది. ఫర్నేస్ నిర్మాణం చాలా క్లిష్టంగా లేదు. ఇది ప్రధానంగా ఫర్నేస్ బాడీ, హీటింగ్ సిస్టమ్, కాయిల్ ట్రాన్స్మిషన్ మెకానిజం, వాక్యూమ్ అక్విజిషన్ మరియు మెజర్మెంట్ సిస్టమ్, గ్యాస్ పాత్ సిస్టమ్, కూలింగ్ సిస్టమ్, కంట్రోల్ సిస్టమ్ మొదలైన వాటితో కూడి ఉంటుంది. థర్మల్ ఫీల్డ్ మరియు ప్రాసెస్ పరిస్థితులు కీలక సూచికలను నిర్ణయిస్తాయిసిలికాన్ కార్బైడ్ క్రిస్టల్నాణ్యత, పరిమాణం, వాహకత మరియు మొదలైనవి.

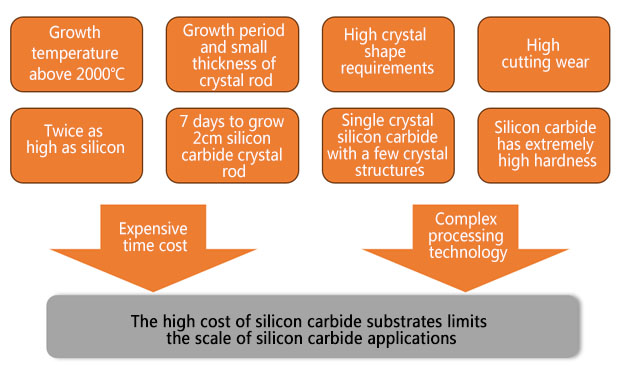

ఒక వైపు, పెరుగుదల సమయంలో ఉష్ణోగ్రతసిలికాన్ కార్బైడ్ క్రిస్టల్చాలా ఎక్కువగా ఉంటుంది మరియు పర్యవేక్షించబడదు. అందువల్ల, ప్రధాన కష్టం ప్రక్రియలోనే ఉంటుంది. ప్రధాన ఇబ్బందులు ఈ క్రింది విధంగా ఉన్నాయి:

(1) ఉష్ణ క్షేత్ర నియంత్రణలో ఇబ్బంది:

మూసివేసిన అధిక-ఉష్ణోగ్రత కుహరాన్ని పర్యవేక్షించడం కష్టం మరియు నియంత్రించలేనిది. అధిక స్థాయి ఆటోమేషన్ మరియు పరిశీలించదగిన మరియు నియంత్రించదగిన క్రిస్టల్ పెరుగుదల ప్రక్రియతో సాంప్రదాయ సిలికాన్-ఆధారిత సొల్యూషన్ డైరెక్ట్-పుల్ క్రిస్టల్ గ్రోత్ పరికరాల నుండి భిన్నంగా, సిలికాన్ కార్బైడ్ స్ఫటికాలు 2,000℃ కంటే ఎక్కువ అధిక-ఉష్ణోగ్రత వాతావరణంలో క్లోజ్డ్ స్పేస్లో పెరుగుతాయి మరియు ఉత్పత్తి సమయంలో పెరుగుదల ఉష్ణోగ్రతను ఖచ్చితంగా నియంత్రించాల్సిన అవసరం ఉంది, ఇది ఉష్ణోగ్రత నియంత్రణను కష్టతరం చేస్తుంది;

(2) క్రిస్టల్ రూప నియంత్రణలో ఇబ్బంది:

వృద్ధి ప్రక్రియలో మైక్రోపైప్లు, పాలిమార్ఫిక్ చేరికలు, తొలగుటలు మరియు ఇతర లోపాలు సంభవించే అవకాశం ఉంది మరియు అవి ఒకదానికొకటి ప్రభావితం చేస్తాయి మరియు పరిణామం చెందుతాయి. మైక్రోపైప్లు (MP) అనేక మైక్రాన్ల నుండి పదుల మైక్రాన్ల పరిమాణంతో త్రూ-టైప్ లోపాలు, ఇవి పరికరాల కిల్లర్ లోపాలు. సిలికాన్ కార్బైడ్ సింగిల్ స్ఫటికాలు 200 కంటే ఎక్కువ విభిన్న క్రిస్టల్ రూపాలను కలిగి ఉంటాయి, కానీ కొన్ని క్రిస్టల్ నిర్మాణాలు (4H రకం) మాత్రమే ఉత్పత్తికి అవసరమైన సెమీకండక్టర్ పదార్థాలు. వృద్ధి ప్రక్రియలో క్రిస్టల్ రూప పరివర్తన సంభవించడం సులభం, ఫలితంగా పాలిమార్ఫిక్ చేరిక లోపాలు ఏర్పడతాయి. అందువల్ల, సిలికాన్-కార్బన్ నిష్పత్తి, పెరుగుదల ఉష్ణోగ్రత ప్రవణత, క్రిస్టల్ వృద్ధి రేటు మరియు గాలి ప్రవాహ పీడనం వంటి పారామితులను ఖచ్చితంగా నియంత్రించడం అవసరం. అదనంగా, సిలికాన్ కార్బైడ్ సింగిల్ క్రిస్టల్ పెరుగుదల యొక్క ఉష్ణ క్షేత్రంలో ఉష్ణోగ్రత ప్రవణత ఉంది, ఇది క్రిస్టల్ పెరుగుదల ప్రక్రియలో స్థానిక అంతర్గత ఒత్తిడికి మరియు ఫలితంగా తొలగుటలకు (బేసల్ ప్లేన్ తొలగుట BPD, స్క్రూ తొలగుట TSD, అంచు తొలగుట TED) దారితీస్తుంది, తద్వారా తదుపరి ఎపిటాక్సీ మరియు పరికరాల నాణ్యత మరియు పనితీరును ప్రభావితం చేస్తుంది.

(3) కష్టమైన డోపింగ్ నియంత్రణ:

దిశాత్మక డోపింగ్తో వాహక క్రిస్టల్ను పొందేందుకు బాహ్య మలినాలను ప్రవేశపెట్టడాన్ని ఖచ్చితంగా నియంత్రించాలి;

(4) నెమ్మదిగా వృద్ధి రేటు:

సిలికాన్ కార్బైడ్ వృద్ధి రేటు చాలా నెమ్మదిగా ఉంటుంది. సాంప్రదాయ సిలికాన్ పదార్థాలు క్రిస్టల్ రాడ్గా పెరగడానికి కేవలం 3 రోజులు మాత్రమే అవసరం, అయితే సిలికాన్ కార్బైడ్ క్రిస్టల్ రాడ్లకు 7 రోజులు అవసరం. ఇది సహజంగా సిలికాన్ కార్బైడ్ ఉత్పత్తి సామర్థ్యాన్ని తగ్గిస్తుంది మరియు చాలా పరిమిత ఉత్పత్తికి దారితీస్తుంది.

మరోవైపు, సిలికాన్ కార్బైడ్ ఎపిటాక్సియల్ పెరుగుదల యొక్క పారామితులు చాలా డిమాండ్ కలిగి ఉంటాయి, వాటిలో పరికరాల గాలి-బిగుతు, ప్రతిచర్య గదిలో వాయువు పీడనం యొక్క స్థిరత్వం, వాయువు పరిచయ సమయం యొక్క ఖచ్చితమైన నియంత్రణ, వాయువు నిష్పత్తి యొక్క ఖచ్చితత్వం మరియు నిక్షేపణ ఉష్ణోగ్రత యొక్క కఠినమైన నిర్వహణ ఉన్నాయి. ముఖ్యంగా, పరికరం యొక్క వోల్టేజ్ నిరోధక స్థాయి మెరుగుదలతో, ఎపిటాక్సియల్ వేఫర్ యొక్క కోర్ పారామితులను నియంత్రించడంలో ఇబ్బంది గణనీయంగా పెరిగింది. అదనంగా, ఎపిటాక్సియల్ పొర యొక్క మందం పెరుగుదలతో, రెసిస్టివిటీ యొక్క ఏకరూపతను ఎలా నియంత్రించాలి మరియు మందం మరొక ప్రధాన సవాలుగా మారిందని నిర్ధారించుకుంటూ లోప సాంద్రతను ఎలా తగ్గించాలి. విద్యుదీకరించబడిన నియంత్రణ వ్యవస్థలో, వివిధ పారామితులను ఖచ్చితంగా మరియు స్థిరంగా నియంత్రించగలరని నిర్ధారించుకోవడానికి అధిక-ఖచ్చితత్వ సెన్సార్లు మరియు యాక్యుయేటర్లను ఏకీకృతం చేయడం అవసరం. అదే సమయంలో, నియంత్రణ అల్గోరిథం యొక్క ఆప్టిమైజేషన్ కూడా చాలా కీలకం. సిలికాన్ కార్బైడ్ ఎపిటాక్సియల్ వృద్ధి ప్రక్రియలో వివిధ మార్పులకు అనుగుణంగా ఫీడ్బ్యాక్ సిగ్నల్ ప్రకారం నిజ సమయంలో నియంత్రణ వ్యూహాన్ని సర్దుబాటు చేయగలగాలి.

ప్రధాన ఇబ్బందులుసిలికాన్ కార్బైడ్ ఉపరితలంతయారీ:

పోస్ట్ సమయం: జూన్-07-2024