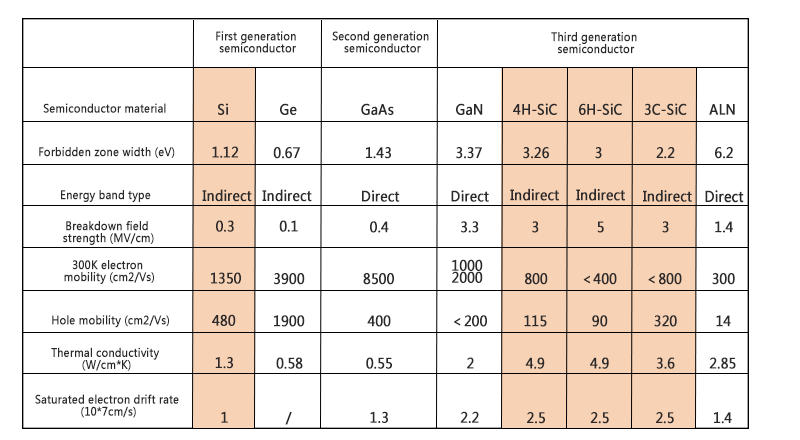

మొదటి తరం సెమీకండక్టర్ పదార్థాలు సాంప్రదాయ సిలికాన్ (Si) మరియు జెర్మేనియం (Ge) ద్వారా ప్రాతినిధ్యం వహిస్తాయి, ఇవి ఇంటిగ్రేటెడ్ సర్క్యూట్ తయారీకి ఆధారం. వీటిని తక్కువ-వోల్టేజ్, తక్కువ-ఫ్రీక్వెన్సీ మరియు తక్కువ-పవర్ ట్రాన్సిస్టర్లు మరియు డిటెక్టర్లలో విస్తృతంగా ఉపయోగిస్తారు. 90% కంటే ఎక్కువ సెమీకండక్టర్ ఉత్పత్తులు సిలికాన్ ఆధారిత పదార్థాలతో తయారు చేయబడ్డాయి;

రెండవ తరం సెమీకండక్టర్ పదార్థాలు గాలియం ఆర్సెనైడ్ (GaAs), ఇండియం ఫాస్ఫైడ్ (InP) మరియు గాలియం ఫాస్ఫైడ్ (GaP) ద్వారా ప్రాతినిధ్యం వహిస్తాయి. సిలికాన్ ఆధారిత పరికరాలతో పోలిస్తే, అవి అధిక-ఫ్రీక్వెన్సీ మరియు అధిక-వేగవంతమైన ఆప్టోఎలక్ట్రానిక్ లక్షణాలను కలిగి ఉంటాయి మరియు ఆప్టోఎలక్ట్రానిక్స్ మరియు మైక్రోఎలక్ట్రానిక్స్ రంగాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. ;

మూడవ తరం సెమీకండక్టర్ పదార్థాలు సిలికాన్ కార్బైడ్ (SiC), గాలియం నైట్రైడ్ (GaN), జింక్ ఆక్సైడ్ (ZnO), డైమండ్ (C) మరియు అల్యూమినియం నైట్రైడ్ (AlN) వంటి ఉద్భవిస్తున్న పదార్థాల ద్వారా ప్రాతినిధ్యం వహిస్తాయి.

సిలికాన్ కార్బైడ్మూడవ తరం సెమీకండక్టర్ పరిశ్రమ అభివృద్ధికి ఒక ముఖ్యమైన ప్రాథమిక పదార్థం. సిలికాన్ కార్బైడ్ పవర్ పరికరాలు వాటి అద్భుతమైన అధిక-వోల్టేజ్ నిరోధకత, అధిక ఉష్ణోగ్రత నిరోధకత, తక్కువ నష్టం మరియు ఇతర లక్షణాలతో పవర్ ఎలక్ట్రానిక్ సిస్టమ్ల యొక్క అధిక సామర్థ్యం, సూక్ష్మీకరణ మరియు తేలికైన అవసరాలను సమర్థవంతంగా తీర్చగలవు.

దాని ఉన్నతమైన భౌతిక లక్షణాల కారణంగా: అధిక బ్యాండ్ గ్యాప్ (అధిక బ్రేక్డౌన్ విద్యుత్ క్షేత్రం మరియు అధిక శక్తి సాంద్రతకు అనుగుణంగా), అధిక విద్యుత్ వాహకత మరియు అధిక ఉష్ణ వాహకత, భవిష్యత్తులో సెమీకండక్టర్ చిప్లను తయారు చేయడానికి ఇది విస్తృతంగా ఉపయోగించే ప్రాథమిక పదార్థంగా మారుతుందని భావిస్తున్నారు. ముఖ్యంగా కొత్త శక్తి వాహనాలు, ఫోటోవోల్టాయిక్ విద్యుత్ ఉత్పత్తి, రైలు రవాణా, స్మార్ట్ గ్రిడ్లు మరియు ఇతర రంగాలలో, దీనికి స్పష్టమైన ప్రయోజనాలు ఉన్నాయి.

SiC ఉత్పత్తి ప్రక్రియ మూడు ప్రధాన దశలుగా విభజించబడింది: SiC సింగిల్ క్రిస్టల్ పెరుగుదల, ఎపిటాక్సియల్ పొర పెరుగుదల మరియు పరికర తయారీ, ఇది పారిశ్రామిక గొలుసు యొక్క నాలుగు ప్రధాన లింక్లకు అనుగుణంగా ఉంటుంది:ఉపరితలం, ఎపిటాక్సీ, పరికరాలు మరియు మాడ్యూల్స్.

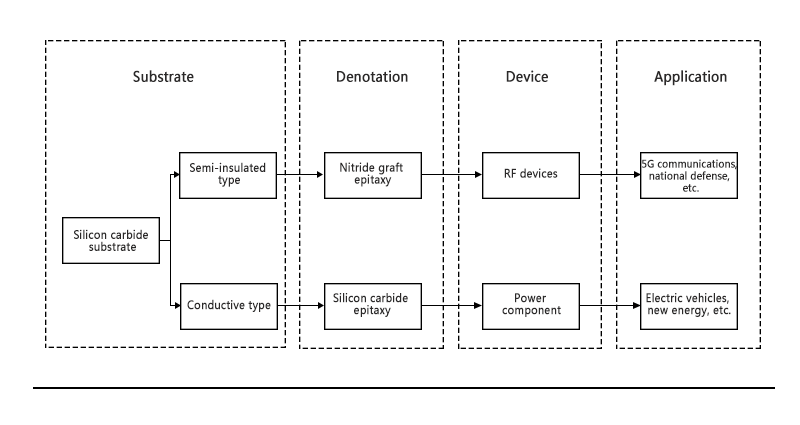

సబ్స్ట్రేట్లను తయారు చేసే ప్రధాన పద్ధతి మొదట భౌతిక ఆవిరి సబ్లిమేషన్ పద్ధతిని ఉపయోగించి అధిక-ఉష్ణోగ్రత వాక్యూమ్ వాతావరణంలో పౌడర్ను సబ్లైమేట్ చేస్తుంది మరియు ఉష్ణోగ్రత క్షేత్రాన్ని నియంత్రించడం ద్వారా సీడ్ క్రిస్టల్ ఉపరితలంపై సిలికాన్ కార్బైడ్ స్ఫటికాలను పెంచుతుంది. సిలికాన్ కార్బైడ్ వేఫర్ను సబ్స్ట్రేట్గా ఉపయోగించి, రసాయన ఆవిరి నిక్షేపణను పొరపై ఒకే క్రిస్టల్ పొరను జమ చేసి ఎపిటాక్సియల్ వేఫర్ను ఏర్పరుస్తుంది. వాటిలో, వాహక సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్పై సిలికాన్ కార్బైడ్ ఎపిటాక్సియల్ పొరను పెంచడం ద్వారా విద్యుత్ పరికరాలుగా తయారు చేయవచ్చు, వీటిని ప్రధానంగా ఎలక్ట్రిక్ వాహనాలు, ఫోటోవోల్టాయిక్స్ మరియు ఇతర రంగాలలో ఉపయోగిస్తారు; సెమీ-ఇన్సులేటింగ్పై గాలియం నైట్రైడ్ ఎపిటాక్సియల్ పొరను పెంచడం.సిలికాన్ కార్బైడ్ ఉపరితలం5G కమ్యూనికేషన్లు మరియు ఇతర రంగాలలో ఉపయోగించే రేడియో ఫ్రీక్వెన్సీ పరికరాలుగా కూడా తయారు చేయవచ్చు.

ప్రస్తుతానికి, సిలికాన్ కార్బైడ్ పరిశ్రమ గొలుసులో సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు అత్యధిక సాంకేతిక అడ్డంకులను కలిగి ఉన్నాయి మరియు సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్లు ఉత్పత్తి చేయడం అత్యంత కష్టం.

SiC ఉత్పత్తి అడ్డంకి పూర్తిగా పరిష్కరించబడలేదు మరియు ముడి పదార్థాల క్రిస్టల్ స్తంభాల నాణ్యత అస్థిరంగా ఉంది మరియు దిగుబడి సమస్య ఉంది, ఇది SiC పరికరాల అధిక ధరకు దారితీస్తుంది. సిలికాన్ పదార్థం క్రిస్టల్ రాడ్గా పెరగడానికి సగటున 3 రోజులు మాత్రమే పడుతుంది, కానీ సిలికాన్ కార్బైడ్ క్రిస్టల్ రాడ్కు ఒక వారం పడుతుంది. ఒక సాధారణ సిలికాన్ క్రిస్టల్ రాడ్ 200cm పొడవు పెరుగుతుంది, కానీ సిలికాన్ కార్బైడ్ క్రిస్టల్ రాడ్ 2cm పొడవు మాత్రమే పెరుగుతుంది. అంతేకాకుండా, SiC అనేది కఠినమైన మరియు పెళుసుగా ఉండే పదార్థం, మరియు దానితో తయారు చేయబడిన వేఫర్లు సాంప్రదాయ మెకానికల్ కటింగ్ వేఫర్ డైసింగ్ను ఉపయోగించినప్పుడు అంచు చిప్పింగ్కు గురవుతాయి, ఇది ఉత్పత్తి దిగుబడి మరియు విశ్వసనీయతను ప్రభావితం చేస్తుంది. SiC సబ్స్ట్రేట్లు సాంప్రదాయ సిలికాన్ ఇంగోట్ల నుండి చాలా భిన్నంగా ఉంటాయి మరియు పరికరాలు, ప్రక్రియలు, ప్రాసెసింగ్ నుండి కటింగ్ వరకు ప్రతిదీ సిలికాన్ కార్బైడ్ను నిర్వహించడానికి అభివృద్ధి చేయాలి.

సిలికాన్ కార్బైడ్ పరిశ్రమ గొలుసు ప్రధానంగా నాలుగు ప్రధాన లింకులుగా విభజించబడింది: సబ్స్ట్రేట్, ఎపిటాక్సీ, పరికరాలు మరియు అప్లికేషన్లు. సబ్స్ట్రేట్ పదార్థాలు పరిశ్రమ గొలుసుకు పునాది, ఎపిటాక్సీయల్ పదార్థాలు పరికరాల తయారీకి కీలకం, పరికరాలు పరిశ్రమ గొలుసు యొక్క ప్రధాన భాగం మరియు అనువర్తనాలు పారిశ్రామిక అభివృద్ధికి చోదక శక్తి. అప్స్ట్రీమ్ పరిశ్రమ భౌతిక ఆవిరి సబ్లిమేషన్ పద్ధతులు మరియు ఇతర పద్ధతుల ద్వారా సబ్స్ట్రేట్ పదార్థాలను తయారు చేయడానికి ముడి పదార్థాలను ఉపయోగిస్తుంది, ఆపై ఎపిటాక్సీయల్ పదార్థాలను పెంచడానికి రసాయన ఆవిరి నిక్షేపణ పద్ధతులు మరియు ఇతర పద్ధతులను ఉపయోగిస్తుంది. మిడ్స్ట్రీమ్ పరిశ్రమ రేడియో ఫ్రీక్వెన్సీ పరికరాలు, విద్యుత్ పరికరాలు మరియు ఇతర పరికరాలను తయారు చేయడానికి అప్స్ట్రీమ్ పదార్థాలను ఉపయోగిస్తుంది, ఇవి చివరికి దిగువ 5G కమ్యూనికేషన్లలో ఉపయోగించబడతాయి. , ఎలక్ట్రిక్ వాహనాలు, రైలు రవాణా మొదలైనవి. వాటిలో, సబ్స్ట్రేట్ మరియు ఎపిటాక్సీ పరిశ్రమ గొలుసు ఖర్చులో 60% వాటా కలిగి ఉంటాయి మరియు పరిశ్రమ గొలుసు యొక్క ప్రధాన విలువ.

SiC సబ్స్ట్రేట్: SiC స్ఫటికాలు సాధారణంగా లెలీ పద్ధతిని ఉపయోగించి తయారు చేయబడతాయి. అంతర్జాతీయ ప్రధాన స్రవంతి ఉత్పత్తులు 4 అంగుళాల నుండి 6 అంగుళాలకు మారుతున్నాయి మరియు 8-అంగుళాల వాహక సబ్స్ట్రేట్ ఉత్పత్తులు అభివృద్ధి చేయబడ్డాయి. దేశీయ సబ్స్ట్రేట్లు ప్రధానంగా 4 అంగుళాలు. ఇప్పటికే ఉన్న 6-అంగుళాల సిలికాన్ వేఫర్ ఉత్పత్తి లైన్లను అప్గ్రేడ్ చేసి, SiC పరికరాలను ఉత్పత్తి చేయడానికి మార్చవచ్చు కాబట్టి, 6-అంగుళాల SiC సబ్స్ట్రేట్ల యొక్క అధిక మార్కెట్ వాటా చాలా కాలం పాటు నిర్వహించబడుతుంది.

సిలికాన్ కార్బైడ్ ఉపరితల ప్రక్రియ సంక్లిష్టమైనది మరియు ఉత్పత్తి చేయడం కష్టం. సిలికాన్ కార్బైడ్ ఉపరితల అనేది కార్బన్ మరియు సిలికాన్ అనే రెండు అంశాలతో కూడిన సమ్మేళన సెమీకండక్టర్ సింగిల్ క్రిస్టల్ పదార్థం. ప్రస్తుతం, పరిశ్రమ ప్రధానంగా సిలికాన్ కార్బైడ్ పొడిని సంశ్లేషణ చేయడానికి ముడి పదార్థాలుగా అధిక-స్వచ్ఛత కార్బన్ పౌడర్ మరియు అధిక-స్వచ్ఛత సిలికాన్ పౌడర్ను ఉపయోగిస్తుంది. ప్రత్యేక ఉష్ణోగ్రత క్షేత్రం కింద, పరిపక్వ భౌతిక ఆవిరి ప్రసార పద్ధతి (PVT పద్ధతి) క్రిస్టల్ పెరుగుదల కొలిమిలో వివిధ పరిమాణాల సిలికాన్ కార్బైడ్ను పెంచడానికి ఉపయోగించబడుతుంది. క్రిస్టల్ ఇంగోట్ను చివరకు ప్రాసెస్ చేసి, కత్తిరించి, గ్రౌండ్ చేసి, పాలిష్ చేసి, శుభ్రం చేసి, సిలికాన్ కార్బైడ్ ఉపరితలాన్ని ఉత్పత్తి చేయడానికి ఇతర బహుళ ప్రక్రియలు చేస్తారు.

పోస్ట్ సమయం: మే-22-2024