சிறப்பு கிராஃபைட் என்பது அதிக தூய்மை, அதிக அடர்த்தி மற்றும் அதிக வலிமை கொண்டது.கிராஃபைட்பொருள் மற்றும் சிறந்த அரிப்பு எதிர்ப்பு, அதிக வெப்பநிலை நிலைத்தன்மை மற்றும் சிறந்த மின் கடத்துத்திறன் கொண்டது. இது உயர் வெப்பநிலை வெப்ப சிகிச்சை மற்றும் உயர் அழுத்த செயலாக்கத்திற்குப் பிறகு இயற்கை அல்லது செயற்கை கிராஃபைட்டால் ஆனது மற்றும் பொதுவாக உயர் வெப்பநிலை, உயர் அழுத்தம் மற்றும் அரிக்கும் சூழல்களில் தொழில்துறை பயன்பாடுகளில் பயன்படுத்தப்படுகிறது.

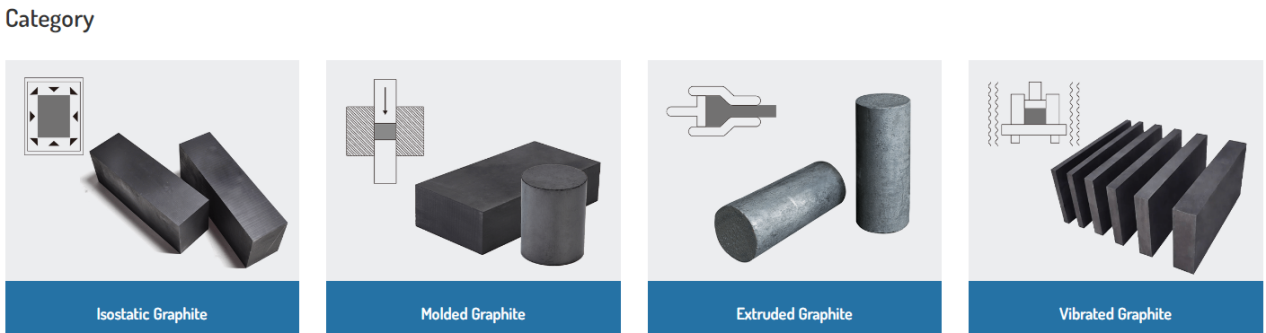

இதை ஐசோஸ்டேடிக் உட்பட பல்வேறு வகைகளாகப் பிரிக்கலாம்.கிராஃபைட் தொகுதிகள், வெளியேற்றப்பட்ட கிராஃபைட் தொகுதிகள், வார்க்கப்பட்டவைகிராஃபைட் தொகுதிகள்மற்றும் அதிர்வுற்றதுகிராஃபைட் தொகுதிகள்.

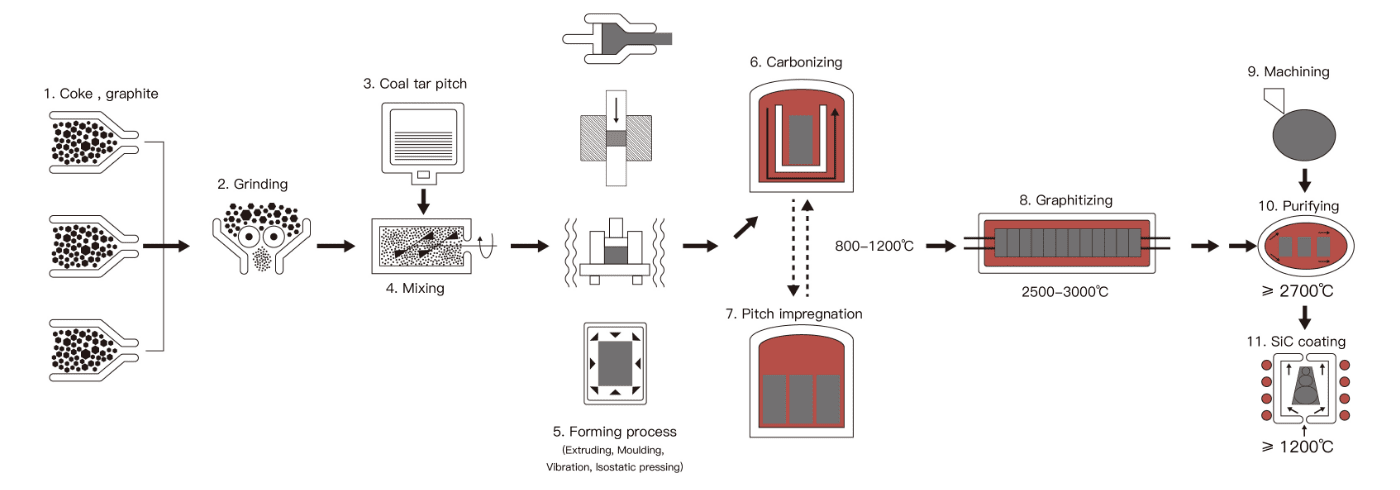

உற்பத்தி தொழில்நுட்பங்கள்:

கிராஃபைட்அறுகோண லட்டு அமைப்பில் அமைக்கப்பட்ட கார்பன் அணுக்களால் ஆன ஒரு தனித்துவமான உலோகமற்ற தனிமம். இது ஒரு மென்மையான மற்றும் உடையக்கூடிய பொருளாகும், இது அதன் தனித்துவமான பண்புகள் காரணமாக பல்வேறு தொழில்துறை பயன்பாடுகளில் பொதுவாகப் பயன்படுத்தப்படுகிறது. கிராஃபைட் 3600 °C க்கும் அதிகமான வெப்பநிலையிலும் அதன் வலிமையையும் நிலைத்தன்மையையும் பராமரிக்க முடியும். இப்போது சிறப்பு கிராஃபைட்டின் உற்பத்தி செயல்முறையை அறிமுகப்படுத்துகிறேன்.

ஐசோஸ்டேடிக் கிராஃபைட்அழுத்துவதன் மூலம் அதிக தூய்மையான கிராஃபைட்டால் ஆனது, ஒற்றை படிக உலைகள், உலோக தொடர்ச்சியான வார்ப்பு கிராஃபைட் படிகமாக்கிகள் மற்றும் மின் தீப்பொறி வெளியேற்ற இயந்திரத்திற்கான கிராஃபைட் மின்முனைகள் ஆகியவற்றின் உற்பத்தியில் பயன்படுத்தப்படும் ஒரு ஈடுசெய்ய முடியாத பொருளாகும். இந்த முக்கிய பயன்பாடுகளுக்கு கூடுதலாக, கடினமான உலோகக் கலவைகள் (வெற்றிட உலை ஹீட்டர்கள், சின்டரிங் தகடுகள், முதலியன), சுரங்கம் (துரப்பண பிட் அச்சுகளின் உற்பத்தி), இரசாயனத் தொழில் (வெப்பப் பரிமாற்றிகள், அரிப்பை எதிர்க்கும் பாகங்கள்), உலோகம் (குருசிபிள்கள்) மற்றும் இயந்திரங்கள் (இயந்திர முத்திரைகள்) ஆகிய துறைகளில் இது பரவலாகப் பயன்படுத்தப்படுகிறது.

மோல்டிங் தொழில்நுட்பம்

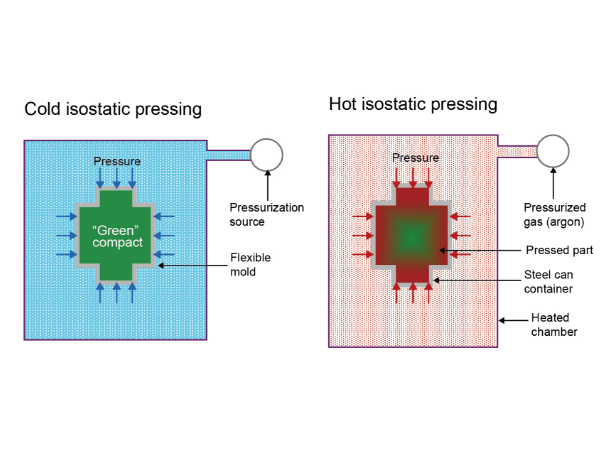

ஐசோஸ்டேடிக் அழுத்தும் தொழில்நுட்பத்தின் கொள்கை பாஸ்கலின் விதியை அடிப்படையாகக் கொண்டது. இது பொருளின் ஒரு திசை (அல்லது இரு திசை) சுருக்கத்தை பல திசை (சர்வ திசை) சுருக்கமாக மாற்றுகிறது. செயல்பாட்டின் போது, கார்பன் துகள்கள் எப்போதும் ஒழுங்கற்ற நிலையில் இருக்கும், மேலும் கன அளவு அடர்த்தி ஐசோட்ரோபிக் பண்புகளுடன் ஒப்பீட்டளவில் சீரானது. தவிர, இது உற்பத்தியின் உயரத்திற்கு உட்பட்டது அல்ல, இதனால் ஐசோஸ்டேடிக் கிராஃபைட்டில் செயல்திறன் வேறுபாடுகள் இல்லை அல்லது சிறியதாக இருக்கும்.

உருவாக்கம் மற்றும் திடப்படுத்தல் நடைபெறும் வெப்பநிலையின் படி, ஐசோஸ்டேடிக் அழுத்தும் தொழில்நுட்பத்தை குளிர் ஐசோஸ்டேடிக் அழுத்துதல், சூடான ஐசோஸ்டேடிக் அழுத்துதல் மற்றும் சூடான ஐசோஸ்டேடிக் அழுத்துதல் என பிரிக்கலாம். ஐசோஸ்டேடிக் அழுத்தும் பொருட்கள் அதிக அடர்த்தியைக் கொண்டுள்ளன, பொதுவாக ஒரு திசை அல்லது இரு திசை அச்சு அழுத்தும் தயாரிப்புகளை விட 5% முதல் 15% வரை அதிகமாகும். ஐசோஸ்டேடிக் அழுத்தும் தயாரிப்புகளின் ஒப்பீட்டு அடர்த்தி 99.8% முதல் 99.09% வரை அடையலாம்.

வார்ப்பட கிராஃபைட் இயந்திர வலிமை, சிராய்ப்பு எதிர்ப்பு, அடர்த்தி, கடினத்தன்மை மற்றும் மின் கடத்துத்திறன் ஆகியவற்றில் சிறந்த செயல்திறனைக் கொண்டுள்ளது, மேலும் இந்த செயல்திறனை பிசின் அல்லது உலோகத்தை செறிவூட்டுவதன் மூலம் மேலும் மேம்படுத்தலாம்.

வார்ப்பட கிராஃபைட் நல்ல மின் கடத்துத்திறன், அதிக வெப்பநிலை எதிர்ப்பு, அரிப்பு எதிர்ப்பு, அதிக தூய்மை, சுய-உயவு, வெப்ப அதிர்ச்சி எதிர்ப்பு மற்றும் எளிதான துல்லியமான எந்திரம் ஆகியவற்றைக் கொண்டுள்ளது, மேலும் தொடர்ச்சியான வார்ப்பு, கடின அலாய் மற்றும் மின்னணு டை சின்டரிங், மின்சார தீப்பொறி, இயந்திர முத்திரை போன்ற துறைகளில் பரவலாகப் பயன்படுத்தப்படுகிறது.

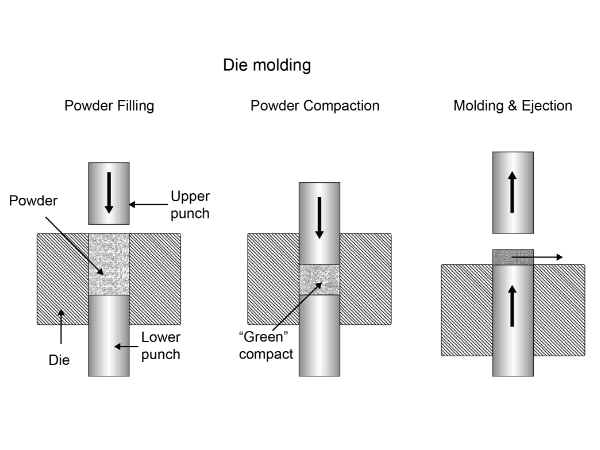

மோல்டிங் தொழில்நுட்பம்

மோல்டிங் முறை பொதுவாக சிறிய அளவிலான குளிர் அழுத்தப்பட்ட கிராஃபைட் அல்லது நன்றாக கட்டமைக்கப்பட்ட தயாரிப்புகளை உற்பத்தி செய்யப் பயன்படுகிறது. தேவையான வடிவம் மற்றும் அளவுள்ள ஒரு அச்சுக்குள் ஒரு குறிப்பிட்ட அளவு பேஸ்ட்டை நிரப்பி, பின்னர் மேலிருந்து அல்லது கீழ் இருந்து அழுத்தத்தைப் பயன்படுத்துவதே கொள்கை. சில நேரங்களில், பேஸ்ட்டை அச்சில் வடிவத்தில் சுருக்க இரு திசைகளிலிருந்தும் அழுத்தத்தைப் பயன்படுத்துங்கள். அழுத்தப்பட்ட அரை முடிக்கப்பட்ட தயாரிப்பு பின்னர் இடிக்கப்பட்டு, குளிர்விக்கப்பட்டு, ஆய்வு செய்யப்பட்டு, அடுக்கி வைக்கப்படுகிறது.

செங்குத்து மற்றும் கிடைமட்ட மோல்டிங் இயந்திரங்கள் இரண்டும் உள்ளன. மோல்டிங் முறையில் பொதுவாக ஒரு நேரத்தில் ஒரு பொருளை மட்டுமே அழுத்த முடியும், எனவே இது ஒப்பீட்டளவில் குறைந்த உற்பத்தித் திறனைக் கொண்டுள்ளது. இருப்பினும், இது மற்ற தொழில்நுட்பங்களால் உருவாக்க முடியாத உயர் துல்லியமான தயாரிப்புகளை உருவாக்க முடியும். மேலும், பல அச்சுகள் மற்றும் தானியங்கி உற்பத்தி வரிகளை ஒரே நேரத்தில் அழுத்துவதன் மூலம் உற்பத்தித் திறனை மேம்படுத்த முடியும்.

வெளியேற்றப்பட்ட கிராஃபைட், அதிக தூய்மையான கிராஃபைட் துகள்களை ஒரு பைண்டருடன் கலந்து, பின்னர் அவற்றை ஒரு எக்ஸ்ட்ரூடரில் வெளியேற்றுவதன் மூலம் உருவாகிறது. ஐசோஸ்டேடிக் கிராஃபைட்டுடன் ஒப்பிடும்போது, வெளியேற்றப்பட்ட கிராஃபைட் ஒரு கரடுமுரடான தானிய அளவையும் குறைந்த வலிமையையும் கொண்டுள்ளது, ஆனால் இது அதிக வெப்ப மற்றும் மின் கடத்துத்திறனைக் கொண்டுள்ளது.

தற்போது, பெரும்பாலான கார்பன் மற்றும் கிராஃபைட் பொருட்கள் வெளியேற்ற முறையால் தயாரிக்கப்படுகின்றன. அவை முக்கியமாக உயர் வெப்பநிலை வெப்ப சிகிச்சை செயல்முறைகளில் வெப்பமூட்டும் கூறுகள் மற்றும் வெப்ப கடத்தும் கூறுகளாகப் பயன்படுத்தப்படுகின்றன. கூடுதலாக, மின்னாற்பகுப்பு செயல்முறைகளில் மின்னோட்ட பரிமாற்றத்தை மேற்கொள்ள கிராஃபைட் தொகுதிகளை மின்முனைகளாகவும் பயன்படுத்தலாம். எனவே, அவை அதிக வெப்பநிலை, உயர் அழுத்தம் மற்றும் அதிவேகம் போன்ற தீவிர சூழல்களில் இயந்திர முத்திரைகள், வெப்ப கடத்தும் பொருட்கள் மற்றும் மின்முனைப் பொருட்களாக பரவலாகப் பயன்படுத்தப்படுகின்றன.

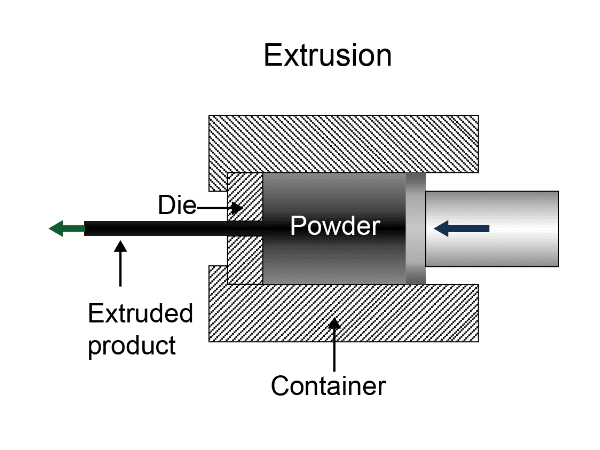

மோல்டிங் தொழில்நுட்பம்

வெளியேற்றும் முறை என்பது பேஸ்ட்டை அச்சகத்தின் பேஸ்ட் சிலிண்டரில் ஏற்றி வெளியேற்றுவதாகும். அச்சகத்தின் முன் ஒரு மாற்றக்கூடிய வெளியேற்ற வளையம் (தயாரிப்புகளின் குறுக்குவெட்டு வடிவம் மற்றும் அளவை மாற்ற மாற்றலாம்) பொருத்தப்பட்டுள்ளது, மேலும் வெளியேற்றும் வளையத்தின் முன் ஒரு நகரக்கூடிய தடுப்பு வழங்கப்படுகிறது. அச்சகத்தின் முக்கிய உலக்கை பேஸ்ட் சிலிண்டருக்குப் பின்னால் அமைந்துள்ளது.

அழுத்தத்தைப் பயன்படுத்துவதற்கு முன், எக்ஸ்ட்ரூஷன் வளையத்திற்கு முன் ஒரு பேஃப்பை வைத்து, பேஸ்ட்டை சுருக்க எதிர் திசையில் இருந்து அழுத்தத்தைப் பயன்படுத்தவும். பேஃப்பை அகற்றி அழுத்தம் தொடர்ந்து பயன்படுத்தப்படும்போது, பேஸ்ட் எக்ஸ்ட்ரூஷன் வளையத்திலிருந்து வெளியேற்றப்படும். வெளியேற்றப்பட்ட துண்டுகளை விரும்பிய நீளத்திற்கு வெட்டி, குளிர்வித்து, அடுக்கி வைப்பதற்கு முன் ஆய்வு செய்யுங்கள். எக்ஸ்ட்ரூஷன் முறை என்பது அரை-தொடர்ச்சியான உற்பத்தி செயல்முறையாகும், அதாவது ஒரு குறிப்பிட்ட அளவு பேஸ்ட் சேர்க்கப்பட்ட பிறகு, பல (கிராஃபைட் தொகுதிகள், கிராஃபைட் பொருட்கள்) தயாரிப்புகளை தொடர்ந்து வெளியேற்ற முடியும்.

தற்போது, பெரும்பாலான கார்பன் மற்றும் கிராஃபைட் பொருட்கள் வெளியேற்றும் முறையால் தயாரிக்கப்படுகின்றன.

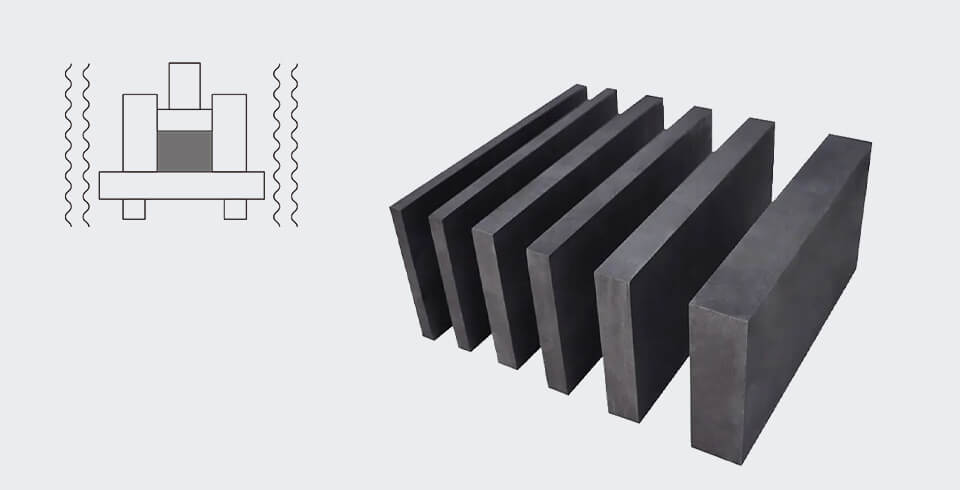

அதிர்வுற்ற கிராஃபைட் நடுத்தர தானிய அளவுடன் சீரான அமைப்பைக் கொண்டுள்ளது. தவிர, அதன் குறைந்த சாம்பல் உள்ளடக்கம், மேம்படுத்தப்பட்ட இயந்திர வலிமை மற்றும் நல்ல மின் மற்றும் வெப்ப நிலைத்தன்மை காரணமாக இது மிகவும் பிரபலமாகிறது, மேலும் பெரிய அளவிலான பணிப்பொருட்களை செயலாக்க பரவலாகப் பயன்படுத்தப்படுகிறது. பிசின் செறிவூட்டல் அல்லது ஆக்ஸிஜனேற்ற எதிர்ப்பு சிகிச்சைக்குப் பிறகு இதை மேலும் வலுப்படுத்தலாம்.

ஒளிமின்னழுத்தத் துறையில் பாலிசிலிகான் மற்றும் மோனோகிரிஸ்டலின் சிலிக்கான் உலைகளின் உற்பத்தியில் இது வெப்பமூட்டும் மற்றும் காப்பு உறுப்பாக பரவலாகப் பயன்படுத்தப்படுகிறது. வெப்பமூட்டும் ஹூட்கள், வெப்பப் பரிமாற்றி கூறுகள், உருகுதல் மற்றும் வார்ப்பு சிலுவைகளை உற்பத்தி செய்தல், மின்னாற்பகுப்பு செயல்முறைகளில் பயன்படுத்தப்படும் n முனைகளின் கட்டுமானம் மற்றும் உருகுதல் மற்றும் கலவையாக்கலுக்கான சிலுவைகளை உற்பத்தி செய்தல் ஆகியவற்றிலும் இது பரவலாகப் பயன்படுத்தப்படுகிறது.

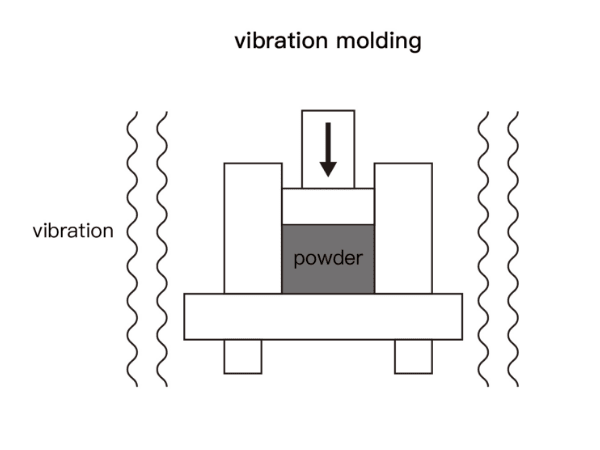

மோல்டிங் தொழில்நுட்பம்

அதிர்வுற்ற கிராஃபைட்டை உருவாக்குவதற்கான கொள்கை என்னவென்றால், அச்சுக்குள் ஒரு பேஸ்ட் போன்ற கலவையை நிரப்பி, அதன் மேல் ஒரு கன உலோகத் தகட்டை வைப்பதாகும். அடுத்த கட்டத்தில், அச்சு அதிர்வுறுவதன் மூலம் பொருள் சுருக்கப்படுகிறது. வெளியேற்றப்பட்ட கிராஃபைட்டுடன் ஒப்பிடும்போது, அதிர்வுறுவதால் உருவாகும் கிராஃபைட் அதிக ஐசோட்ரோபியைக் கொண்டுள்ளது. கிராஃபைட் பொருட்கள் வெளியேற்ற முறையால் தயாரிக்கப்படுகின்றன.

இடுகை நேரம்: ஜூன்-17-2024