Tunnfilmsavsättning innebär att belägga ett filmlager på halvledarens huvudsubstratmaterial. Denna film kan vara tillverkad av olika material, såsom isolerande förening kiseldioxid, halvledande polykisel, metallkoppar etc. Utrustningen som används för beläggning kallas tunnfilmsavsättningsutrustning.

Ur tillverkningsprocessen för halvledarchip ligger den i frontend-processen.

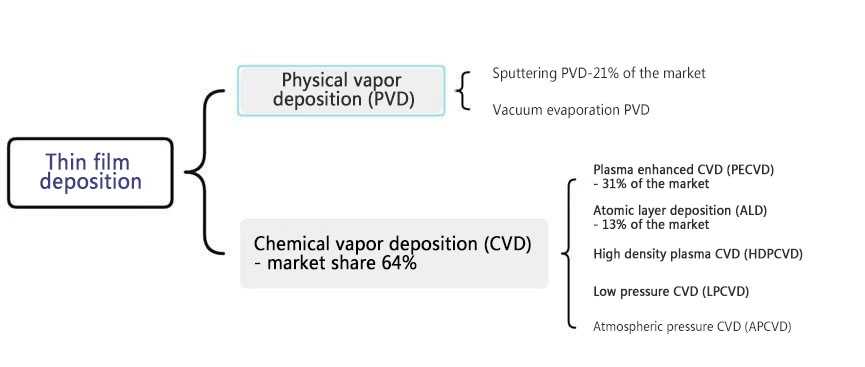

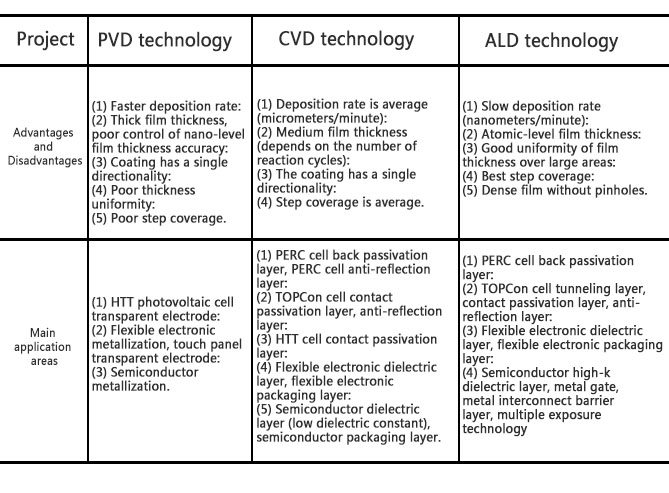

Tunnfilmsberedningsprocessen kan delas in i två kategorier beroende på dess filmbildningsmetod: fysisk ångavsättning (PVD) och kemisk ångavsättning(CVD), bland vilka CVD-processutrustning står för en högre andel.

Fysisk ångavsättning (PVD) avser förångning av ytan på materialkällan och avsättning på substratytan genom lågtrycksgas/plasma, inklusive avdunstning, sputtering, jonstråle, etc.;

Kemisk ångavsättning (CVD) avser processen att avsätta en fast film på ytan av en kiselskiva genom en kemisk reaktion av en gasblandning. Enligt reaktionsförhållandena (tryck, prekursortryck) delas det in i atmosfärstryckCVD(APCVD), lågt tryckCVD(LPCVD), plasmaförstärkt CVD (PECVD), högdensitetsplasma-CVD (HDPCVD) och atomlagerdeponering (ALD).

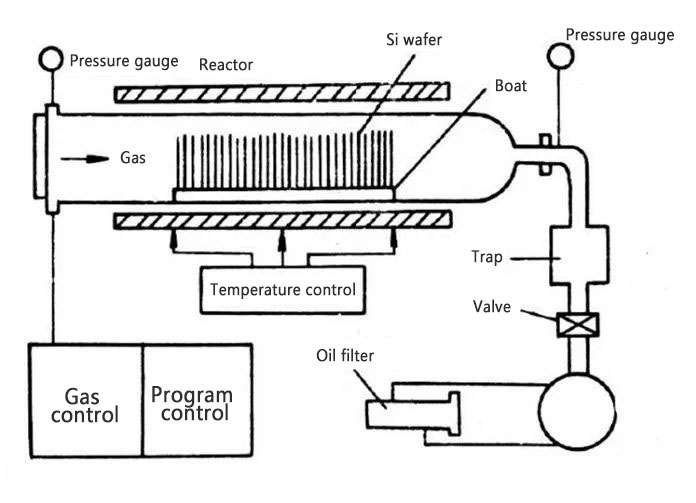

LPCVD: LPCVD har bättre stegtäckningsförmåga, god kontroll över sammansättning och struktur, hög avsättningshastighet och -utmatning, och minskar kraftigt källan till partikelföroreningar. Genom att förlita sig på värmeutrustning som värmekälla för att upprätthålla reaktionen är temperaturkontroll och gastryck mycket viktigt. Används ofta vid tillverkning av polylager i TopCon-celler.

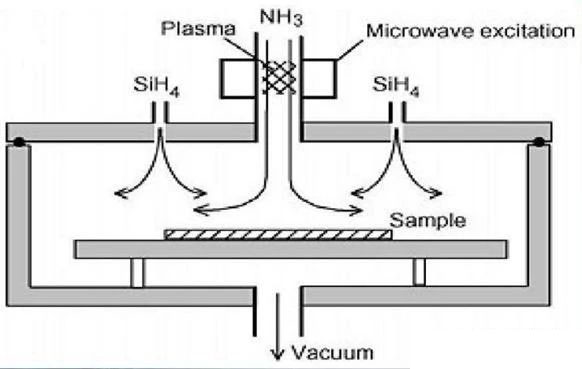

PECVD: PECVD använder plasma som genereras genom radiofrekvensinduktion för att uppnå låg temperatur (mindre än 450 grader) i tunnfilmsavsättningsprocessen. Lågtemperaturavsättning är dess främsta fördel, vilket sparar energi, minskar kostnader, ökar produktionskapaciteten och minskar livstidsavklingningen av minoritetsbärare i kiselskivor orsakad av hög temperatur. Det kan tillämpas på processer i olika celler såsom PERC, TOPCON och HJT.

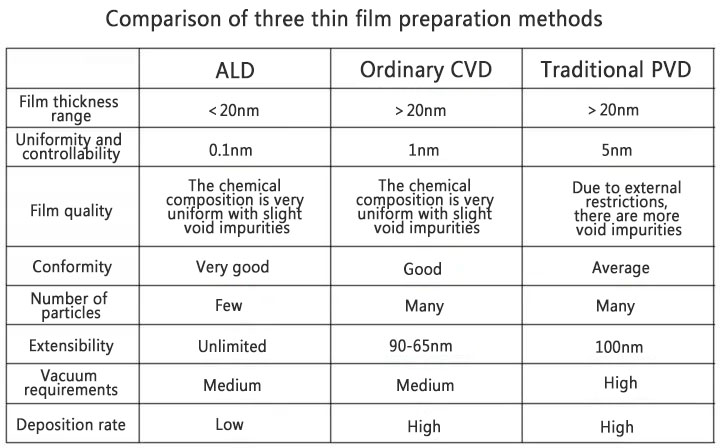

ALD: God filmuniformitet, tät och hålfri, goda stegvisa täckningsegenskaper, kan utföras vid låg temperatur (rumstemperatur -400 ℃), kan enkelt och exakt kontrollera filmtjockleken, är allmänt tillämpbar på substrat med olika former och behöver inte kontrollera reaktantflödets jämnhet. Nackdelen är dock att filmbildningshastigheten är långsam. Såsom det ljusemitterande skiktet av zinksulfid (ZnS) som används för att producera nanostrukturerade isolatorer (Al2O3/TiO2) och tunnfilmselektroluminescerande displayer (TFEL).

Atomlagerdeponering (ALD) är en vakuumbeläggningsprocess som bildar en tunn film på ytan av ett substrat lager för lager i form av ett enda atomlager. Redan 1974 utvecklade den finske materialfysikern Tuomo Suntola denna teknik och vann Millennium Technology Award på 1 miljon euro. ALD-tekniken användes ursprungligen för elektroluminescerande platta bildskärmar, men den användes inte i stor utsträckning. Det var inte förrän i början av 2000-talet som ALD-tekniken började användas av halvledarindustrin. Genom att tillverka ultratunna högdielektriska material för att ersätta traditionell kiseloxid löste den framgångsrikt problemet med läckström som orsakades av minskningen av linjebredden hos fälteffekttransistorer, vilket fick Moores lag att vidareutvecklas mot mindre linjebredder. Dr. Tuomo Suntola sa en gång att ALD avsevärt kan öka integrationstätheten hos komponenter.

Offentliga data visar att ALD-tekniken uppfanns av Dr. Tuomo Suntola från PICOSUN i Finland år 1974 och har industrialiserats utomlands, såsom den högdielektriska filmen i 45/32 nanometer-chippet som utvecklats av Intel. I Kina introducerade mitt land ALD-tekniken mer än 30 år senare än utlandet. I oktober 2010 var PICOSUN i Finland och Fudan University värdar för det första inhemska akademiska ALD-utbytesmötet, och introducerade ALD-tekniken i Kina för första gången.

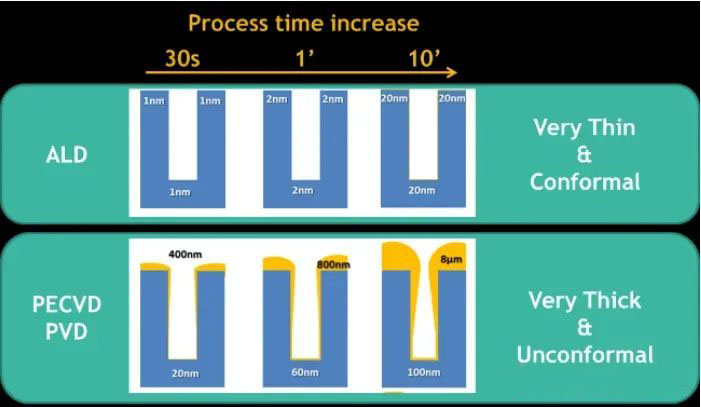

Jämfört med traditionell kemisk ångdeponering (CVD) och fysisk ångdeponering (PVD), är fördelarna med ALD utmärkt tredimensionell konformitet, filmuniformitet över stora ytor och exakt tjocklekskontroll, vilka är lämpliga för odling av ultratunna filmer på komplexa ytformer och strukturer med högt aspektförhållande.

—Datakälla: Mikronanobearbetningsplattform vid Tsinghuauniversitetet—

Under post-Moore-eran har komplexiteten och processvolymen för wafertillverkning förbättrats avsevärt. Om man tar logikchips som exempel, med ökningen av antalet produktionslinjer med processer under 45 nm, särskilt produktionslinjer med processer på 28 nm och lägre, är kraven på beläggningstjocklek och precisionskontroll högre. Efter införandet av multipel exponeringsteknik har antalet ALD-processteg och utrustning som krävs ökat avsevärt; inom minneschips har den vanliga tillverkningsprocessen utvecklats från 2D NAND till 3D NAND-struktur, antalet interna lager har fortsatt att öka, och komponenterna har gradvis presenterat strukturer med hög densitet och högt bildförhållande, och ALD:s viktiga roll har börjat framträda. Ur perspektivet av den framtida utvecklingen av halvledare kommer ALD-tekniken att spela en allt viktigare roll under post-Moore-eran.

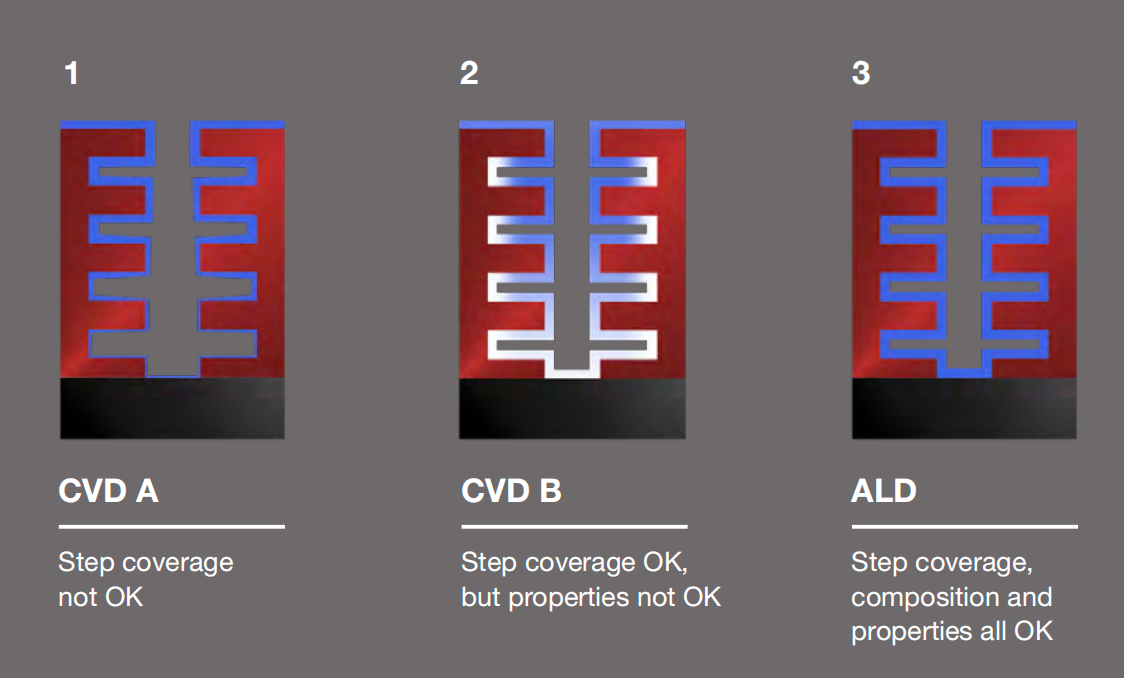

Till exempel är ALD den enda deponeringstekniken som kan uppfylla kraven på täckning och filmprestanda för komplexa 3D-staplade strukturer (som 3D-NAND). Detta kan tydligt ses i figuren nedan. Filmen som deponeras i CVD A (blå) täcker inte helt den nedre delen av strukturen; även om vissa processjusteringar görs i CVD (CVD B) för att uppnå täckning, är filmprestanda och kemisk sammansättning i bottenområdet mycket dålig (vitt område i figuren); däremot visar användningen av ALD-teknik fullständig filmtäckning, och högkvalitativa och enhetliga filmegenskaper uppnås i alla områden av strukturen.

—-Bild Fördelar med ALD-teknik jämfört med CVD (Källa: ASM)—-

Även om CVD fortfarande har den största marknadsandelen på kort sikt, har ALD blivit en av de snabbast växande delarna av marknaden för wafertillverkningsutrustning. På denna ALD-marknad med stor tillväxtpotential och en nyckelroll inom chiptillverkning är ASM ett ledande företag inom ALD-utrustning.

Publiceringstid: 12 juni 2024