2 Eksperimentalni rezultati in razprava

2.1Epitaksialna plastdebelina in enakomernost

Debelina epitaksialne plasti, koncentracija dopiranja in enakomernost so eden od ključnih kazalnikov za presojo kakovosti epitaksialnih rezin. Natančno nadzorovana debelina, koncentracija dopiranja in enakomernost znotraj rezine so ključnega pomena za zagotavljanje delovanja in doslednosti.SiC napajalne naprave, debelina epitaksialne plasti in enakomernost koncentracije dopinga pa sta prav tako pomembni osnovi za merjenje procesne zmogljivosti epitaksialne opreme.

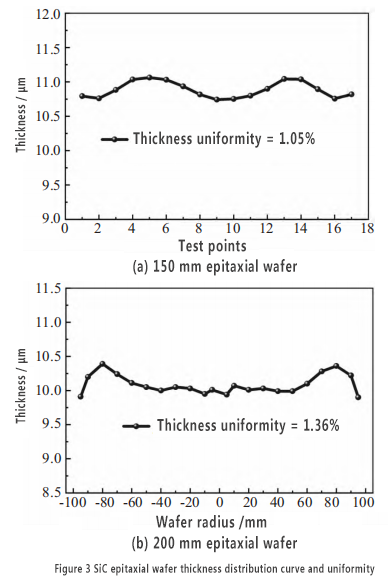

Slika 3 prikazuje krivuljo enakomernosti in porazdelitve debeline pri 150 mm in 200 mmSiC epitaksialne rezineIz slike je razvidno, da je krivulja porazdelitve debeline epitaksialne plasti simetrična glede na središčno točko rezine. Čas epitaksialnega procesa je 600 s, povprečna debelina epitaksialne plasti 150 mm epitaksialne rezine je 10,89 µm, enakomernost debeline pa 1,05 %. Izračun kaže, da je epitaksialna hitrost rasti 65,3 µm/h, kar je tipična stopnja hitrega epitaksialnega procesa. Pri enakem času epitaksialnega procesa je debelina epitaksialne plasti 200 mm epitaksialne rezine 10,10 µm, enakomernost debeline je znotraj 1,36 %, skupna hitrost rasti pa je 60,60 µm/h, kar je nekoliko manj kot pri 150 mm epitaksialni hitrosti rasti. To je zato, ker pride do očitnih izgub na poti, ko vir silicija in vir ogljika tečeta od zgornjega dela reakcijske komore skozi površino rezine do spodnjega dela reakcijske komore, pri čemer je površina rezine s premerom 200 mm večja od površine rezine s premerom 150 mm. Plin teče skozi površino rezine s premerom 200 mm na daljši razdalji, poraba izvornega plina pa je večja. Če se rezina nenehno vrti, je skupna debelina epitaksialne plasti tanjša, zato je hitrost rasti počasnejša. Na splošno je enakomernost debeline epitaksialnih rezin s premerom 150 mm in 200 mm odlična, procesna zmogljivost opreme pa lahko izpolnjuje zahteve visokokakovostnih naprav.

2.2 Koncentracija in enakomernost dopiranja epitaksialne plasti

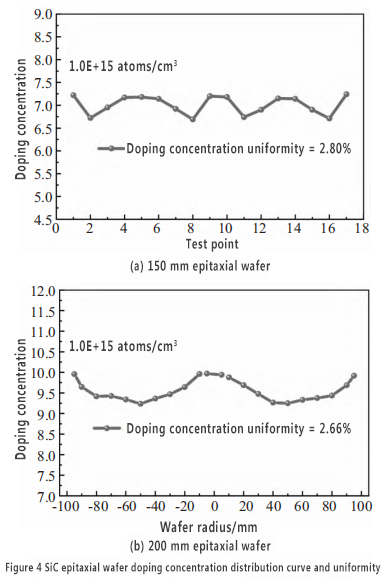

Slika 4 prikazuje enakomernost koncentracije dopinga in porazdelitev krivulje pri 150 mm in 200 mm.SiC epitaksialne rezineKot je razvidno iz slike, ima krivulja porazdelitve koncentracije na epitaksialni rezini očitno simetrijo glede na središče rezine. Enakomernost koncentracije dopinga v epitaksialnih plasteh velikosti 150 mm in 200 mm je 2,80 % oziroma 2,66 %, kar je mogoče nadzorovati znotraj 3 %, kar je odlična raven za podobno mednarodno opremo. Krivulja koncentracije dopinga v epitaksialni plasti je porazdeljena v obliki črke "W" vzdolž smeri premera, ki jo v glavnem določa polje toka v vodoravni epitaksialni peči z vročo steno, ker smer pretoka zraka v vodoravni epitaksialni rastni peči poteka od dovodnega konca zraka (gorvodno) in izteka od spodnjega konca laminarno skozi površino rezine; Ker je stopnja "vzdolžnega izčrpavanja" vira ogljika (C2H4) višja kot pri silicijevem viru (TCS), se dejanski C/Si na površini rezine med vrtenjem rezine postopoma zmanjšuje od roba proti sredini (vir ogljika v sredini je manjši). V skladu s "teorijo konkurenčnega položaja" C in N se koncentracija dopiranja v središču rezine postopoma zmanjšuje proti robu. Da bi dosegli odlično enakomernost koncentracije, se med epitaksialnim postopkom kot kompenzacija doda robni N2, ki upočasni zmanjševanje koncentracije dopiranja od središča proti robu, tako da končna krivulja koncentracije dopiranja ima obliko črke "W".

2.3 Napake epitaksialne plasti

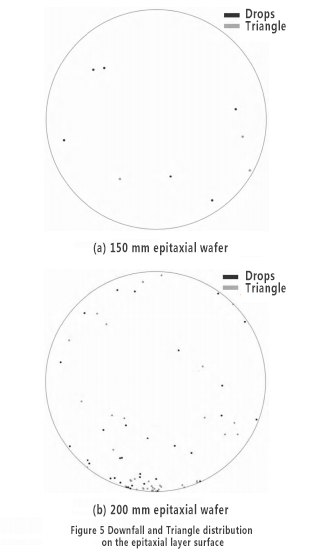

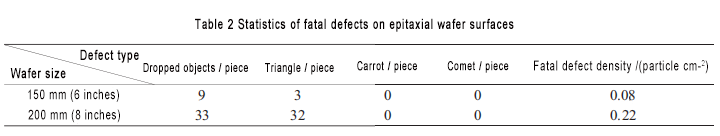

Poleg debeline in koncentracije dopinga je raven nadzora napak epitaksialne plasti tudi ključni parameter za merjenje kakovosti epitaksialnih rezin in pomemben kazalnik procesne zmogljivosti epitaksialne opreme. Čeprav imata SBD in MOSFET različne zahteve glede napak, so bolj očitne napake površinske morfologije, kot so kapljične napake, trikotne napake, korenčkove napake, kometne napake itd., opredeljene kot ubijalske napake naprav SBD in MOSFET. Verjetnost okvare čipov, ki vsebujejo te napake, je visoka, zato je nadzor nad številom ubijalskih napak izjemno pomemben za izboljšanje izkoristka čipov in zmanjšanje stroškov. Slika 5 prikazuje porazdelitev ubijalskih napak epitaksialnih rezin SiC velikosti 150 mm in 200 mm. Če ni očitnega neravnovesja v razmerju C/Si, je mogoče korenčkove in kometne napake v osnovi odpraviti, medtem ko so kapljične in trikotne napake povezane z nadzorom čistoče med delovanjem epitaksialne opreme, stopnjo nečistoč grafitnih delov v reakcijski komori in kakovostjo substrata. Iz tabele 2 je razvidno, da je gostoto smrtnih napak pri epitaksialnih rezinah velikosti 150 mm in 200 mm mogoče nadzorovati znotraj 0,3 delcev/cm2, kar je odlična raven za isto vrsto opreme. Raven nadzora gostote smrtnih napak pri epitaksialni rezini velikosti 150 mm je boljša od ravni pri epitaksialni rezini velikosti 200 mm. To je zato, ker je postopek priprave substrata velikosti 150 mm bolj zrel kot pri 200 mm, kakovost substrata je boljša, raven nadzora nečistoč v reakcijski komori s grafitom velikosti 150 mm pa boljša.

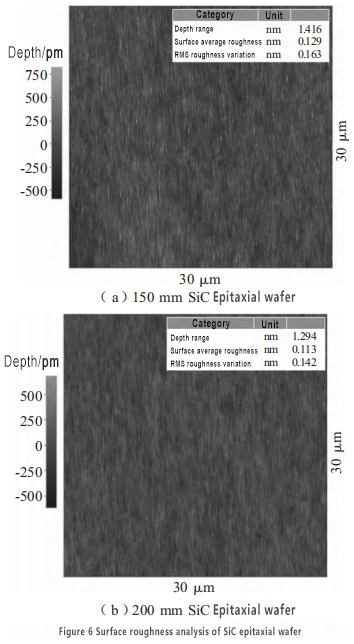

2.4 Hrapavost površine epitaksialne rezine

Slika 6 prikazuje AFM slike površine 150 mm in 200 mm SiC epitaksialnih rezin. Iz slike je razvidno, da je povprečna kvadratna hrapavost površine Ra 150 mm in 200 mm epitaksialnih rezin 0,129 nm oziroma 0,113 nm, površina epitaksialne plasti pa je gladka brez očitnega pojava makrostopenjske agregacije. Ta pojav kaže, da rast epitaksialne plasti vedno ohranja način stopenjske rasti med celotnim epitaksialnim procesom in da ne pride do stopenjske agregacije. Vidimo lahko, da je z uporabo optimiziranega epitaksialnega procesa rasti mogoče dobiti gladke epitaksialne plasti na 150 mm in 200 mm nizkokotnih substratih.

3 Zaključek

Homogene epitaksialne rezine 4H-SiC velikosti 150 mm in 200 mm so bile uspešno pripravljene na domačih substratih z uporabo lastno razvite opreme za epitaksialno rast SiC velikosti 200 mm, razvit pa je bil tudi homogeni epitaksialni postopek, primeren za rezine velikosti 150 mm in 200 mm. Hitrost epitaksialne rasti je lahko večja od 60 μm/h. Ob izpolnjevanju zahtev za visokohitrostno epitaksijo je kakovost epitaksialnih rezin odlična. Enakomernost debeline epitaksialnih rezin SiC velikosti 150 mm in 200 mm je mogoče nadzorovati v okviru 1,5 %, enakomernost koncentracije je manjša od 3 %, gostota smrtnih napak je manjša od 0,3 delcev/cm2, povprečna kvadratna vrednost hrapavosti epitaksialne površine Ra pa je manjša od 0,15 nm. Ključni procesni kazalniki epitaksialnih rezin so na napredni ravni v industriji.

Vir: Posebna oprema za elektronsko industrijo

Avtor: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48. raziskovalni inštitut kitajske korporacije za elektronsko tehnologijo, Changsha, Hunan 410111)

Čas objave: 4. september 2024