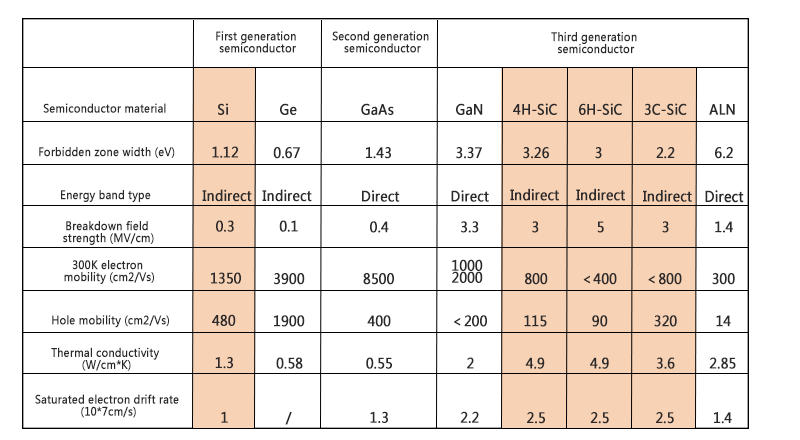

Первое поколение полупроводниковых материалов представлено традиционными кремнием (Si) и германием (Ge), которые являются основой для производства интегральных схем. Они широко используются в низковольтных, низкочастотных и маломощных транзисторах и детекторах. Более 90% полупроводниковых изделий изготавливаются из материалов на основе кремния;

Полупроводниковые материалы второго поколения представлены арсенидом галлия (GaAs), фосфидом индия (InP) и фосфидом галлия (GaP). По сравнению с приборами на основе кремния они обладают высокочастотными и быстродействующими оптоэлектронными свойствами и широко используются в областях оптоэлектроники и микроэлектроники. ;

Третье поколение полупроводниковых материалов представлено такими новыми материалами, как карбид кремния (SiC), нитрид галлия (GaN), оксид цинка (ZnO), алмаз (C) и нитрид алюминия (AlN).

карбид кремнияявляется важным базовым материалом для развития полупроводниковой промышленности третьего поколения. Силовые устройства из карбида кремния могут эффективно удовлетворять требованиям высокой эффективности, миниатюризации и легкости систем силовой электроники благодаря своей превосходной стойкости к высокому напряжению, высокой термостойкости, низким потерям и другим свойствам.

Благодаря своим превосходным физическим свойствам: большой ширине запрещенной зоны (соответствующей высокому электрическому полю пробоя и высокой плотности мощности), высокой электропроводности и высокой теплопроводности, ожидается, что он станет наиболее широко используемым базовым материалом для изготовления полупроводниковых чипов в будущем. Особенно в областях новых энергетических транспортных средств, фотоэлектрической генерации, железнодорожного транспорта, интеллектуальных сетей и других областях он имеет очевидные преимущества.

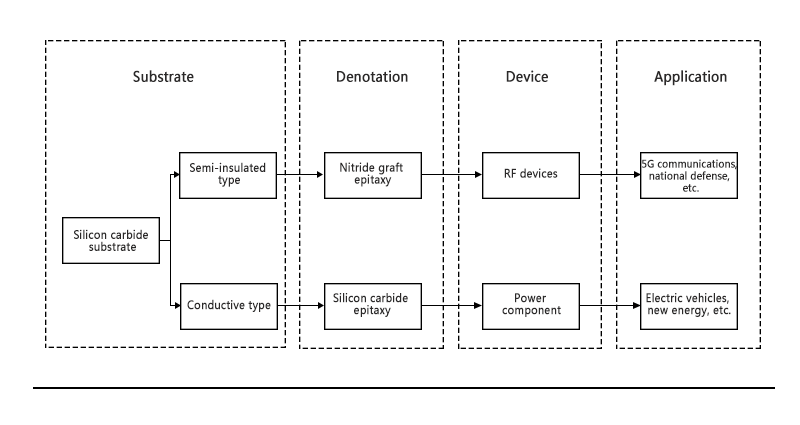

Процесс производства SiC делится на три основных этапа: выращивание монокристаллов SiC, выращивание эпитаксиальных слоев и изготовление устройств, которые соответствуют четырем основным звеньям промышленной цепочки:субстрат, эпитаксия, устройства и модули.

Основной метод изготовления подложек сначала использует метод физической паровой сублимации для сублимации порошка в высокотемпературной вакуумной среде и выращивания кристаллов карбида кремния на поверхности затравочного кристалла посредством управления температурным полем. Используя пластину карбида кремния в качестве подложки, химическое осаждение из паровой фазы используется для осаждения слоя монокристалла на пластину для формирования эпитаксиальной пластины. Среди них выращивание эпитаксиального слоя карбида кремния на проводящей подложке карбида кремния может быть использовано в силовых устройствах, которые в основном используются в электромобилях, фотоэлектричестве и других областях; выращивание эпитаксиального слоя нитрида галлия на полуизолирующемподложка из карбида кремниямогут быть в дальнейшем преобразованы в радиочастотные устройства, используемые в 5G-связи и других областях.

На данный момент подложки из карбида кремния имеют самые высокие технические барьеры в цепочке производства карбида кремния, и подложки из карбида кремния являются наиболее сложными в производстве.

Узкое место производства SiC не было полностью решено, а качество исходных кристаллических столбов нестабильно, и существует проблема выхода годного, что приводит к высокой стоимости устройств SiC. Для того чтобы из кремниевого материала вырастить кристаллический стержень, в среднем требуется всего 3 дня, но для кристаллического стержня из карбида кремния требуется неделя. Обычный кристаллический стержень из кремния может вырасти до 200 см в длину, но кристаллический стержень из карбида кремния может вырасти только до 2 см в длину. Более того, сам по себе SiC является твердым и хрупким материалом, и пластины, изготовленные из него, склонны к сколам кромок при использовании традиционной механической резки пластин, что влияет на выход годного и надежность продукта. Подложки из SiC сильно отличаются от традиционных кремниевых слитков, и все, от оборудования, процессов, обработки до резки, должно быть разработано для работы с карбидом кремния.

Цепочка производства карбида кремния в основном делится на четыре основных звена: подложка, эпитаксия, устройства и приложения. Материалы подложки являются основой цепочки отрасли, эпитаксиальные материалы являются ключом к производству устройств, устройства являются ядром цепочки отрасли, а приложения являются движущей силой промышленного развития. В верхней части отрасли используется сырье для изготовления материалов подложки с помощью методов физической сублимации паров и других методов, а затем используются методы химического осаждения из паровой фазы и другие методы для выращивания эпитаксиальных материалов. В средней части отрасли используются материалы верхней части для изготовления радиочастотных устройств, силовых устройств и других устройств, которые в конечном итоге используются в нисходящих коммуникациях 5G. , электромобилях, железнодорожном транспорте и т. д. Среди них подложка и эпитаксия составляют 60% стоимости цепочки отрасли и являются основной ценностью цепочки отрасли.

Подложка SiC: Кристаллы SiC обычно производятся с использованием метода Lely. Международные основные продукты переходят с 4 дюймов на 6 дюймов, и были разработаны 8-дюймовые проводящие подложки. Внутренние подложки в основном имеют размер 4 дюйма. Поскольку существующие 6-дюймовые линии по производству кремниевых пластин могут быть модернизированы и преобразованы для производства устройств SiC, высокая доля рынка 6-дюймовых подложек SiC сохранится в течение длительного времени.

Процесс производства подложки из карбида кремния сложен и труден в изготовлении. Подложка из карбида кремния представляет собой сложный полупроводниковый монокристаллический материал, состоящий из двух элементов: углерода и кремния. В настоящее время в промышленности в качестве сырья для синтеза порошка карбида кремния в основном используются порошок углерода высокой чистоты и порошок кремния высокой чистоты. В специальном температурном поле используется зрелый метод физической передачи паров (метод PVT) для выращивания карбида кремния различных размеров в печи для выращивания кристаллов. Кристаллический слиток в конечном итоге обрабатывается, режется, шлифуется, полируется, очищается и подвергается другим многочисленным процессам для получения подложки из карбида кремния.

Время публикации: 22 мая 2024 г.