Специальный графит отличается высокой чистотой, высокой плотностью и высокой прочностью.графитматериал и имеет отличную коррозионную стойкость, высокую температурную стабильность и большую электропроводность. Он изготовлен из натурального или искусственного графита после высокотемпературной термообработки и обработки под высоким давлением и обычно используется в промышленных приложениях в условиях высоких температур, высокого давления и коррозионных сред.

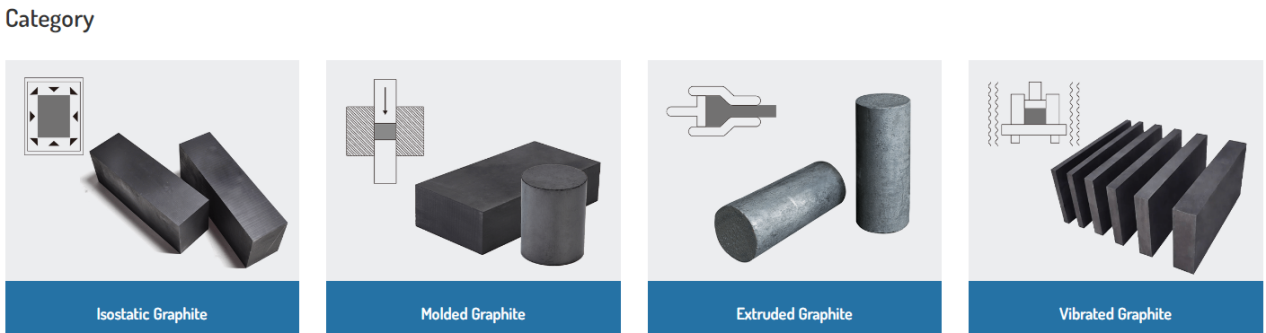

Его можно разделить на различные типы, включая изостатические.графитовые блоки, экструдированные графитовые блоки, формованныеграфитовые блокии вибрировалграфитовые блоки.

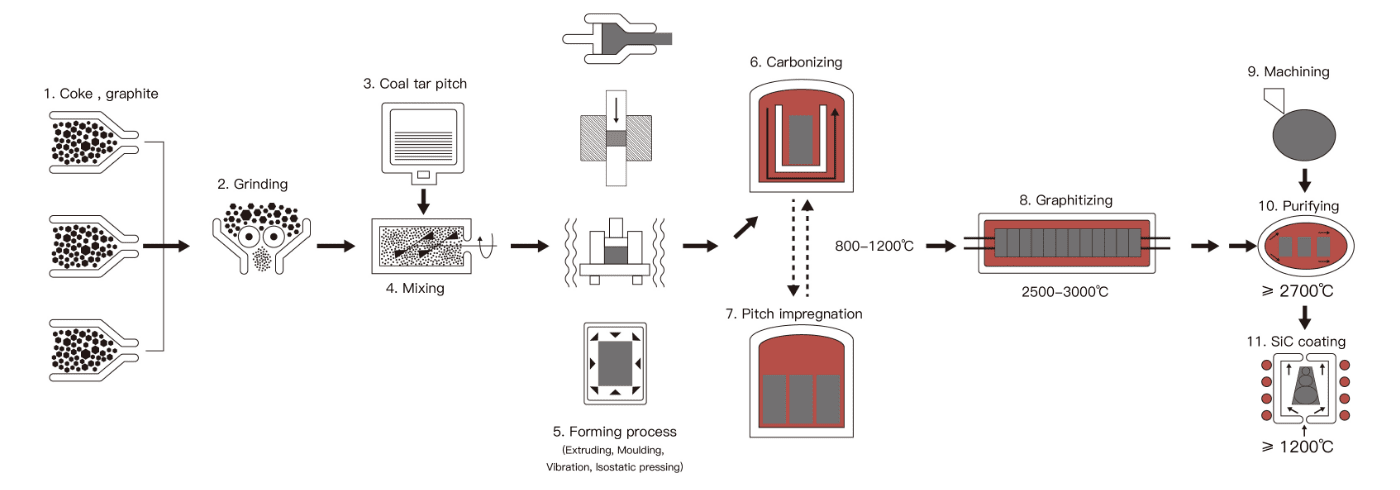

Технологии производства:

Графит— уникальный неметаллический элемент, состоящий из атомов углерода, расположенных в гексагональной решетчатой структуре. Это мягкий и хрупкий материал, который широко используется в различных промышленных приложениях благодаря своим уникальным свойствам. Графит может сохранять свою прочность и стабильность даже при температурах, превышающих 3600 °C. Теперь позвольте мне представить процесс производства специального графита.

Изостатический графит, изготовленный из высокочистого графита методом прессования, является незаменимым материалом, используемым при изготовлении монокристаллических печей, графитовых кристаллизаторов непрерывного литья металла, графитовых электродов для электроискровой обработки. Помимо этих основных применений, он широко используется в области твердых сплавов (вакуумные нагреватели печей, спекательные плиты и т. д.), горнодобывающей промышленности (изготовление форм для буровых долот), химической промышленности (теплообменники, коррозионно-стойкие детали), металлургии (тигли) и машиностроении (механические уплотнения).

Технология формования

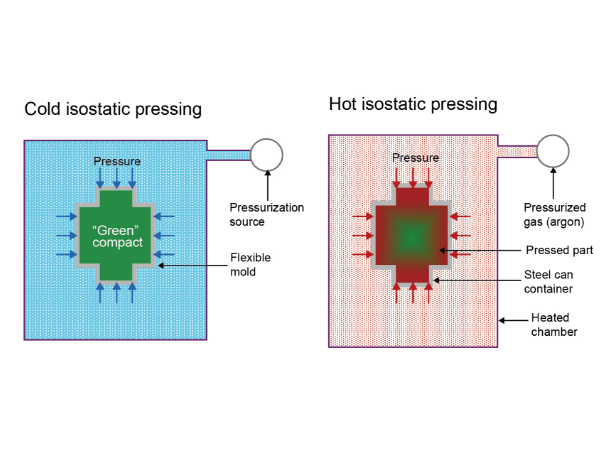

Принцип технологии изостатического прессования основан на законе Паскаля. Он изменяет однонаправленное (или двунаправленное) сжатие материала на многонаправленное (всенаправленное) сжатие. В ходе процесса частицы углерода всегда находятся в неупорядоченном состоянии, а объемная плотность относительно однородна с изотропными свойствами. Кроме того, она не зависит от высоты изделия, что делает изостатический графит не имеющим или имеющим небольшие различия в эксплуатационных характеристиках.

В зависимости от температуры, при которой происходит формование и затвердевание, технологию изостатического прессования можно разделить на холодное изостатическое прессование, теплое изостатическое прессование и горячее изостатическое прессование. Изделия, полученные изостатическим прессованием, имеют высокую плотность, обычно на 5–15 % выше, чем изделия, полученные однонаправленным или двунаправленным прессованием. Относительная плотность изделий, полученных изостатическим прессованием, может достигать 99,8–99,09 %.

Формованный графит обладает выдающимися характеристиками механической прочности, стойкости к истиранию, плотности, твердости и электропроводности, и эти характеристики можно дополнительно улучшить путем пропитки смолой или металлом.

Формованный графит отличается хорошей электропроводностью, высокой термостойкостью, коррозионной стойкостью, высокой чистотой, самосмазываемостью, стойкостью к тепловым ударам и легкостью прецизионной обработки. Он широко используется в таких областях, как непрерывное литье, спекание твердых сплавов и электронных штампов, электроискровое производство, механическое уплотнение и т. д.

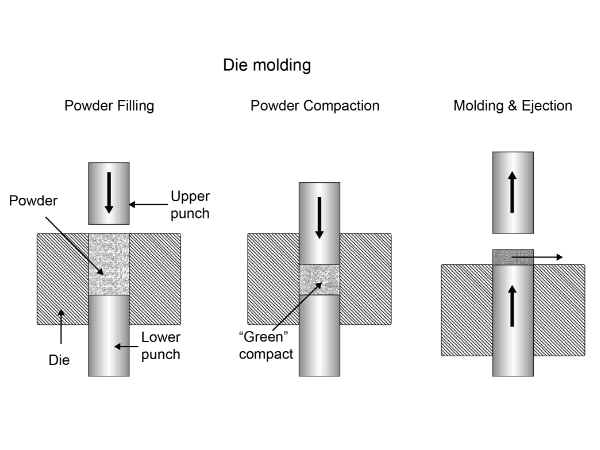

Технология формования

Метод формования обычно используется для производства мелкоразмерных холоднопрессованных графитовых или мелкоструктурированных изделий. Принцип заключается в заполнении определенного количества пасты в форму необходимой формы и размера, а затем приложении давления сверху или снизу. Иногда давление применяется с обоих направлений, чтобы сжать пасту в форме. Затем прессованный полуфабрикат извлекают из формы, охлаждают, проверяют и укладывают.

Существуют как вертикальные, так и горизонтальные формовочные машины. Метод формования обычно позволяет прессовать только одно изделие за раз, поэтому он имеет относительно низкую эффективность производства. Однако он может производить высокоточные изделия, которые невозможно изготовить с помощью других технологий. Более того, эффективность производства может быть повышена за счет одновременного прессования нескольких форм и автоматизированных производственных линий.

Экструдированный графит образуется путем смешивания частиц графита высокой чистоты со связующим веществом и последующей экструзии их в экструдере. По сравнению с изостатическим графитом экструдированный графит имеет более крупный размер зерна и меньшую прочность, но обладает более высокой тепло- и электропроводностью.

В настоящее время большинство углеродных и графитовых изделий производятся методом экструзии. Они в основном используются в качестве нагревательных элементов и теплопроводящих компонентов в процессах высокотемпературной термообработки. Кроме того, графитовые блоки могут также использоваться в качестве электродов для осуществления передачи тока в процессах электролиза. Поэтому они широко используются в качестве механических уплотнений, теплопроводящих материалов и электродных материалов в экстремальных условиях, таких как высокая температура, высокое давление и высокая скорость.

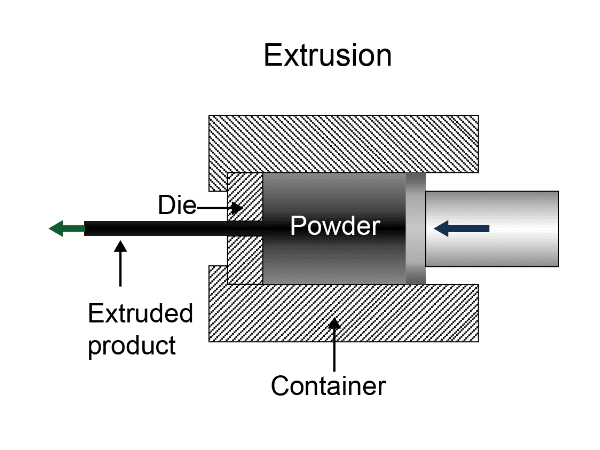

Технология формования

Метод экструзии заключается в загрузке пасты в цилиндр пресса и ее экструдировании. Пресс оснащен сменным экструзионным кольцом (может быть заменено для изменения формы поперечного сечения и размера изделия) перед ним, а также подвижной перегородкой перед экструзионным кольцом. Главный плунжер пресса расположен за цилиндром пасты.

Перед применением давления поместите перегородку перед экструзионным кольцом и примените давление с противоположной стороны, чтобы сжать пасту. Когда перегородка снимается, а давление продолжает оказываться, паста выдавливается из экструзионного кольца. Разрежьте экструдированную полосу на нужную длину, охладите и осмотрите ее перед укладкой. Метод экструзии представляет собой полунепрерывный производственный процесс, что означает, что после добавления определенного количества пасты можно непрерывно экструдировать несколько продуктов (графитовые блоки, графитовые материалы).

В настоящее время большая часть углеродных и графитовых изделий производится методом экструзии.

Вибрированный графит имеет однородную структуру со средним размером зерна. Кроме того, он становится очень популярным из-за своей низкой зольности, повышенной механической прочности, хорошей электрической и термической стабильности и широко используется для обработки крупногабаритных деталей. Он также может быть дополнительно укреплен после пропитки смолой или антиокислительной обработки.

Он широко используется в качестве нагревательного и изоляционного элемента в производстве печей из поликремния и монокристаллического кремния в фотоэлектрической промышленности. Он также широко используется в производстве нагревательных колпаков, компонентов теплообменников, плавильных и литейных тиглей, в строительстве n-узлов, используемых в электролитических процессах, и в производстве тиглей для плавки и легирования.

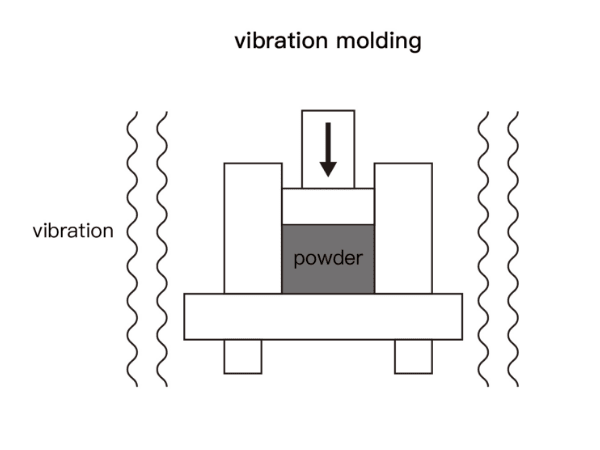

Технология формования

Принцип изготовления вибрированного графита заключается в заполнении формы пастообразной смесью, а затем в размещении на ней тяжелой металлической пластины. На следующем этапе материал уплотняется вибрацией формы. По сравнению с экструдированным графитом, графит, образованный вибрацией, имеет более высокую изотропность. Изделия из графита производятся методом экструзии.

Время публикации: 17 июня 2024 г.