1. Обзорподложка из карбида кремниятехнология обработки

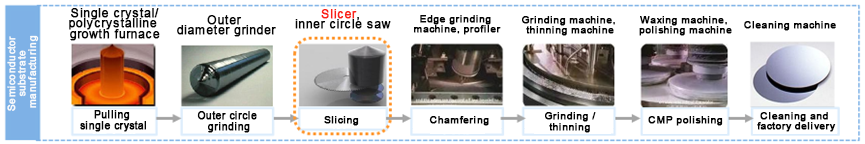

Электрический токподложка из карбида кремния Этапы обработки включают: шлифование внешнего круга, нарезку, снятие фаски, шлифовку, полировку, очистку и т. д. Нарезка является важным этапом в обработке полупроводниковых подложек и ключевым этапом в преобразовании слитка в подложку. В настоящее время резкаподложки из карбида кремнияв основном это резка проволокой. Многопроволочная шламовая резка является лучшим методом резки проволокой в настоящее время, но все еще существуют проблемы низкого качества резки и больших потерь при резке. Потери при резке проволокой будут увеличиваться с увеличением размера подложки, что не способствуетподложка из карбида кремнияпроизводители для достижения снижения затрат и повышения эффективности. В процессе сокращения8-дюймовый карбид кремния субстратыформа поверхности подложки, полученной путем резки проволокой, плохая, а числовые характеристики, такие как WARP и BOW, неудовлетворительны.

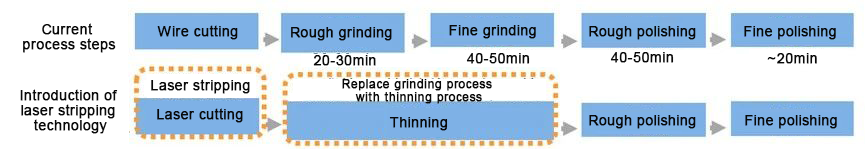

Нарезка является ключевым этапом в производстве полупроводниковых подложек. Промышленность постоянно пробует новые методы резки, такие как резка алмазной проволокой и лазерная зачистка. Технология лазерной зачистки в последнее время пользуется большим спросом. Внедрение этой технологии снижает потери при резке и повышает эффективность резки с технической точки зрения. Решение для лазерной зачистки предъявляет высокие требования к уровню автоматизации и требует использования технологии утончения для взаимодействия с ним, что соответствует будущему направлению развития обработки подложек из карбида кремния. Выход среза при традиционной резке растворной проволокой обычно составляет 1,5-1,6. Внедрение технологии лазерной зачистки может увеличить выход среза примерно до 2,0 (см. оборудование DISCO). В будущем, по мере повышения зрелости технологии лазерной зачистки, выход среза может быть дополнительно улучшен; в то же время лазерная зачистка также может значительно повысить эффективность резки. Согласно исследованию рынка, лидер отрасли DISCO режет срез примерно за 10-15 минут, что намного эффективнее, чем текущая резка растворной проволокой, которая занимает 60 минут на срез.

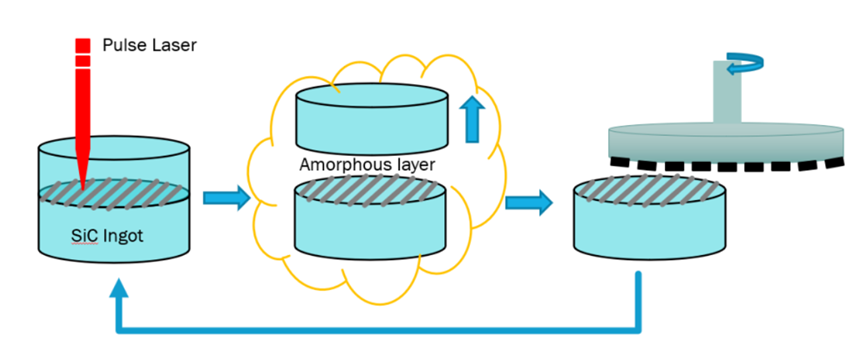

Этапы процесса традиционной резки проволокой подложек из карбида кремния: резка проволокой - грубая шлифовка - тонкая шлифовка - грубая полировка и тонкая полировка. После того, как процесс лазерной зачистки заменяет резку проволокой, процесс утончения используется для замены процесса шлифования, что снижает потерю срезов и повышает эффективность обработки. Процесс лазерной зачистки резки, шлифовки и полировки подложек из карбида кремния делится на три этапа: лазерное сканирование поверхности - зачистка подложки - выравнивание слитка: лазерное сканирование поверхности заключается в использовании сверхбыстрых лазерных импульсов для обработки поверхности слитка с целью формирования модифицированного слоя внутри слитка; зачистка подложки заключается в отделении подложки над модифицированным слоем от слитка физическими методами; выравнивание слитка заключается в удалении модифицированного слоя на поверхности слитка для обеспечения плоскостности поверхности слитка.

Процесс лазерной зачистки карбида кремния

2. Международный прогресс в технологии лазерной зачистки и компании-участники отрасли

Процесс лазерной зачистки был впервые принят зарубежными компаниями: в 2016 году японская DISCO разработала новую технологию лазерной резки KABRA, которая формирует разделительный слой и разделяет пластины на заданной глубине путем непрерывного облучения слитка лазером, что может использоваться для различных типов слитков SiC. В ноябре 2018 года Infineon Technologies приобрела Siltectra GmbH, стартап по резке пластин, за 124 миллиона евро. Последняя разработала процесс Cold Split, который использует запатентованную лазерную технологию для определения диапазона разделения, покрытия специальными полимерными материалами, управления напряжением, вызванным охлаждением системы, точного разделения материалов, а также шлифовки и очистки для достижения резки пластин.

В последние годы некоторые отечественные компании также вошли в отрасль оборудования для лазерной зачистки: основными компаниями являются Han's Laser, Delong Laser, West Lake Instrument, Universal Intelligence, China Electronics Technology Group Corporation и Институт полупроводников Китайской академии наук. Среди них перечисленные компании Han's Laser и Delong Laser уже давно находятся в разработке, и их продукция проверяется клиентами, но у компании много линеек продукции, и оборудование для лазерной зачистки является лишь одним из видов их бизнеса. Продукция восходящих звезд, таких как West Lake Instrument, достигла официальных заказов на поставки; Universal Intelligence, China Electronics Technology Group Corporation 2, Институт полупроводников Китайской академии наук и другие компании также сообщили о прогрессе в области оборудования.

3. Факторы, способствующие развитию технологии лазерной зачистки и темпы ее внедрения на рынок

Снижение цены на 6-дюймовые подложки из карбида кремния стимулирует развитие технологии лазерной зачистки: в настоящее время цена на 6-дюймовые подложки из карбида кремния упала ниже 4000 юаней/шт., приблизившись к себестоимости некоторых производителей. Процесс лазерной зачистки имеет высокую производительность и высокую рентабельность, что способствует повышению уровня проникновения технологии лазерной зачистки.

Утончение 8-дюймовых подложек из карбида кремния стимулирует развитие технологии лазерной зачистки: толщина 8-дюймовых подложек из карбида кремния в настоящее время составляет 500 мкм и стремится к толщине 350 мкм. Процесс резки проволокой неэффективен при обработке 8-дюймовых подложек из карбида кремния (поверхность подложки не очень хорошая), а значения BOW и WARP значительно ухудшились. Лазерная зачистка рассматривается как необходимая технология обработки для обработки 350-мкм подложек из карбида кремния, что приводит к увеличению скорости проникновения технологии лазерной зачистки.

Ожидания рынка: Оборудование для лазерной зачистки подложки SiC выигрывает от расширения 8-дюймового SiC и снижения стоимости 6-дюймового SiC. Текущая критическая точка отрасли приближается, и развитие отрасли будет значительно ускорено.

Время публикации: 08-07-2024