В настоящее время,карбид кремния (SiC)- это теплопроводящий керамический материал, который активно изучается в стране и за рубежом. Теоретическая теплопроводность SiC очень высока, и некоторые кристаллические формы могут достигать 270 Вт/мК, что уже является лидером среди непроводящих материалов. Например, применение теплопроводности SiC можно увидеть в материалах подложки полупроводниковых приборов, керамических материалах с высокой теплопроводностью, нагревателях и нагревательных пластинах для обработки полупроводников, капсульных материалах для ядерного топлива и газовых уплотнительных кольцах для компрессорных насосов.

Применениекарбид кремнияв области полупроводников

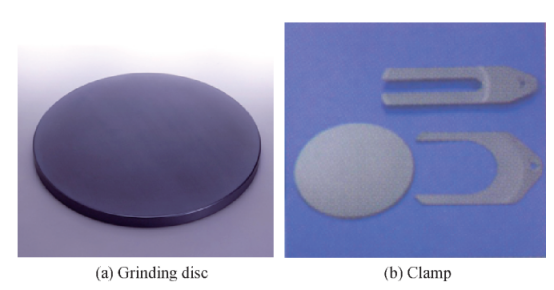

Шлифовальные диски и приспособления являются важным технологическим оборудованием для производства кремниевых пластин в полупроводниковой промышленности. Если шлифовальный диск изготовлен из чугуна или углеродистой стали, его срок службы короткий, а коэффициент теплового расширения большой. Во время обработки кремниевых пластин, особенно при высокоскоростной шлифовке или полировке, из-за износа и тепловой деформации шлифовального диска, сложно гарантировать плоскостность и параллельность кремниевой пластины. Шлифовальный диск изкерамика из карбида кремнияимеет низкую износостойкость благодаря высокой твердости, а его коэффициент теплового расширения практически такой же, как у кремниевых пластин, поэтому его можно шлифовать и полировать на высокой скорости.

Кроме того, при производстве кремниевых пластин их необходимо подвергать высокотемпературной термической обработке, и их часто транспортируют с использованием приспособлений из карбида кремния. Они термостойкие и неразрушающие. На поверхность можно наносить покрытия из алмазоподобного углерода (DLC) и другие покрытия для повышения производительности, смягчения повреждений пластин и предотвращения распространения загрязнений.

Кроме того, как представитель третьего поколения широкозонных полупроводниковых материалов, монокристаллические материалы на основе карбида кремния обладают такими свойствами, как большая ширина запрещенной зоны (примерно в 3 раза больше, чем у Si), высокая теплопроводность (примерно в 3,3 раза больше, чем у Si или в 10 раз больше, чем у GaAs), высокая скорость миграции электронов при насыщении (примерно в 2,5 раза больше, чем у Si) и высокое электрическое поле пробоя (примерно в 10 раз больше, чем у Si или в 5 раз больше, чем у GaAs). Устройства на основе SiC компенсируют недостатки традиционных устройств на основе полупроводниковых материалов в практических приложениях и постепенно становятся основным направлением силовых полупроводников.

Спрос на керамику из карбида кремния с высокой теплопроводностью резко возрос

С непрерывным развитием науки и техники спрос на применение керамики из карбида кремния в области полупроводников резко возрос, а высокая теплопроводность является ключевым показателем для ее применения в компонентах оборудования для производства полупроводников. Поэтому крайне важно усилить исследования керамики из карбида кремния с высокой теплопроводностью. Снижение содержания кислорода в решетке, повышение плотности и разумное регулирование распределения второй фазы в решетке являются основными методами улучшения теплопроводности керамики из карбида кремния.

В настоящее время в моей стране мало исследований по керамике из карбида кремния с высокой теплопроводностью, и все еще существует большой разрыв по сравнению с мировым уровнем. Будущие направления исследований включают:

●Усиление исследований процесса приготовления керамического порошка карбида кремния. Приготовление порошка карбида кремния высокой чистоты с низким содержанием кислорода является основой для приготовления керамики карбида кремния с высокой теплопроводностью;

● Усиление выбора спекающих добавок и связанных с ними теоретических исследований;

●Усиление исследований и разработок высококлассного оборудования для спекания. Регулирование процесса спекания для получения разумной микроструктуры является необходимым условием для получения керамики из карбида кремния с высокой теплопроводностью.

Меры по улучшению теплопроводности керамики на основе карбида кремния

Ключом к улучшению теплопроводности керамики SiC является снижение частоты рассеяния фононов и увеличение длины свободного пробега фононов. Теплопроводность SiC будет эффективно улучшена за счет снижения пористости и плотности границ зерен керамики SiC, повышения чистоты границ зерен SiC, снижения примесей решетки SiC или дефектов решетки и увеличения переносчика теплового потока в SiC. В настоящее время основными мерами по улучшению теплопроводности керамики SiC являются оптимизация типа и содержания спекающих добавок и высокотемпературная термообработка.

① Оптимизация типа и содержания спекающих добавок

При изготовлении керамики SiC с высокой теплопроводностью часто добавляют различные спекающие добавки. Среди них тип и содержание спекающих добавок оказывают большое влияние на теплопроводность керамики SiC. Например, элементы Al или O в спекающих добавках системы Al2O3 легко растворяются в решетке SiC, что приводит к появлению вакансий и дефектов, что приводит к увеличению частоты рассеяния фононов. Кроме того, если содержание спекающих добавок низкое, материал трудно спекать и уплотнять, в то время как высокое содержание спекающих добавок приведет к увеличению примесей и дефектов. Избыточные жидкофазные спекающие добавки также могут подавлять рост зерен SiC и уменьшать длину свободного пробега фононов. Поэтому для получения керамики SiC с высокой теплопроводностью необходимо максимально снизить содержание спекающих добавок, соблюдая при этом требования к плотности спекания, и стараться выбирать спекающие добавки, трудно растворяющиеся в решетке SiC.

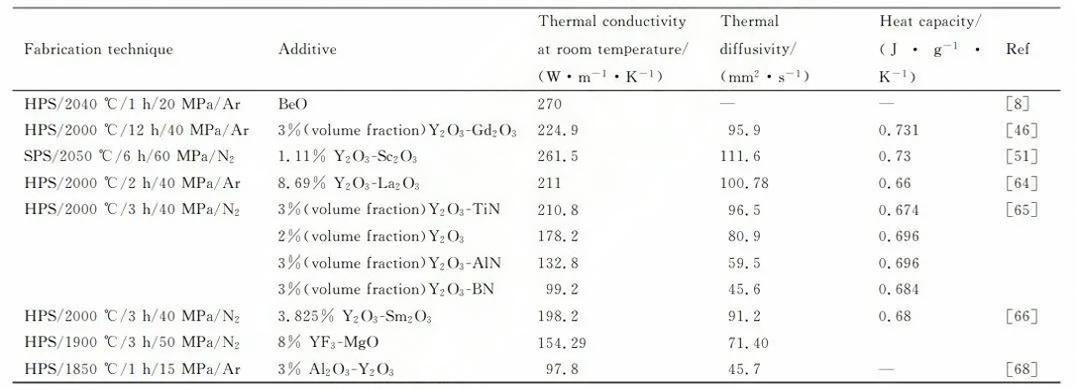

*Термические свойства керамики SiC при добавлении различных спекающих добавок

В настоящее время керамика SiC горячего прессования, спеченная с BeO в качестве спекающей добавки, имеет максимальную теплопроводность при комнатной температуре (270 Вт·м-1·К-1). Однако BeO является высокотоксичным материалом и канцерогеном и не подходит для широкого применения в лабораториях или промышленных областях. Самая низкая эвтектическая точка системы Y2O3-Al2O3 составляет 1760 ℃, что является обычной жидкофазной спекающей добавкой для керамики SiC. Однако, поскольку Al3+ легко растворяется в решетке SiC, когда эта система используется в качестве спекающей добавки, теплопроводность керамики SiC при комнатной температуре составляет менее 200 Вт·м-1·К-1.

Редкоземельные элементы, такие как Y, Sm, Sc, Gd и La, плохо растворяются в решетке SiC и имеют высокое сродство к кислороду, что может эффективно снизить содержание кислорода в решетке SiC. Поэтому система Y2O3-RE2O3 (RE=Sm, Sc, Gd, La) является распространенной спекающей добавкой для приготовления керамики SiC с высокой теплопроводностью (>200 Вт·м-1·К-1). Если взять в качестве примера спекающую добавку системы Y2O3-Sc2O3, то значение отклонения ионов Y3+ и Si4+ велико, и они не претерпевают твердого раствора. Растворимость Sc в чистом SiC при 1800~2600 ℃ мала, около (2~3)×1017атомов·см-3.

② Высокотемпературная термическая обработка

Высокотемпературная термообработка керамики SiC способствует устранению дефектов решетки, дислокаций и остаточных напряжений, способствуя структурному преобразованию некоторых аморфных материалов в кристаллы и ослабляя эффект рассеяния фононов. Кроме того, высокотемпературная термообработка может эффективно способствовать росту зерен SiC и в конечном итоге улучшать тепловые свойства материала. Например, после высокотемпературной термообработки при 1950°C коэффициент термодиффузии керамики SiC увеличился с 83,03 мм2·с-1 до 89,50 мм2·с-1, а теплопроводность при комнатной температуре увеличилась с 180,94 Вт·м-1·К-1 до 192,17 Вт·м-1·К-1. Высокотемпературная термообработка эффективно улучшает раскислительную способность спекающей добавки на поверхности и решетке SiC и делает связь между зернами SiC более плотной. После высокотемпературной термообработки теплопроводность керамики SiC при комнатной температуре значительно улучшилась.

Время публикации: 24-окт-2024