Нанесение тонкопленочных покрытий заключается в нанесении слоя пленки на основной материал подложки полупроводника. Эта пленка может быть изготовлена из различных материалов, таких как изолирующий состав диоксид кремния, полупроводниковый поликремний, металлическая медь и т. д. Оборудование, используемое для нанесения покрытий, называется оборудованием для нанесения тонкопленочных покрытий.

С точки зрения процесса производства полупроводниковых кристаллов он находится на начальном этапе процесса.

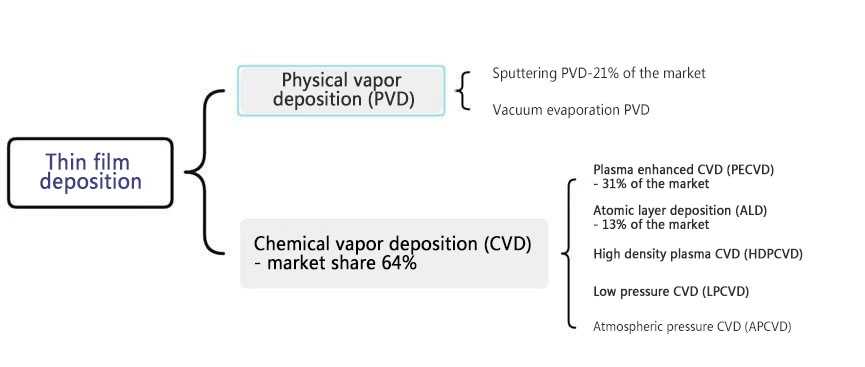

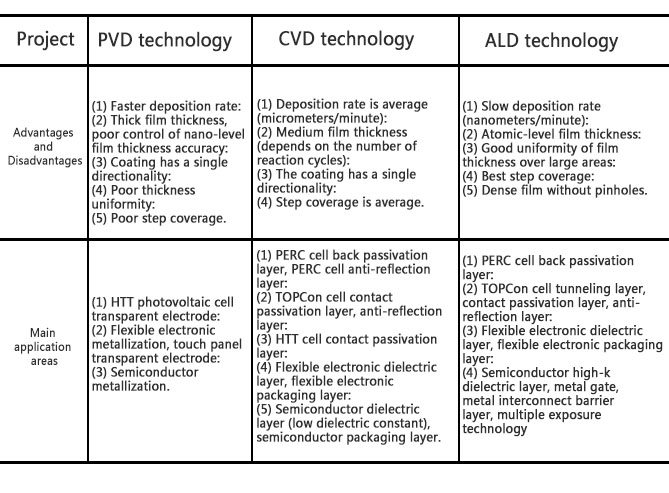

Процесс получения тонкой пленки можно разделить на две категории в зависимости от метода ее формирования: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы.(ССЗ), среди которых большую долю занимает оборудование для процесса химического осаждения из газовой фазы.

Физическое осаждение из паровой фазы (PVD) относится к испарению поверхности исходного материала и осаждению на поверхность подложки с помощью газа/плазмы низкого давления, включая испарение, распыление, ионный луч и т. д.;

Химическое осаждение из паровой фазы (ССЗ) относится к процессу осаждения твердой пленки на поверхность кремниевой пластины посредством химической реакции газовой смеси. По условиям реакции (давление, прекурсор) она делится на атмосферное давлениеССЗ(APCVD), низкое давлениеССЗ(LPCVD), плазменное химическое осаждение из газовой фазы (PECVD), плазменное химическое осаждение из газовой фазы высокой плотности (HDPCVD) и атомно-слоевое осаждение (ALD).

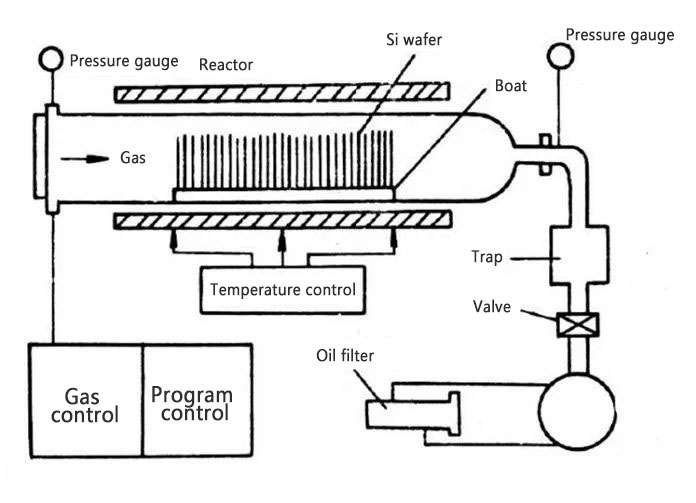

LPCVD: LPCVD имеет лучшую способность покрытия шага, хороший состав и контроль структуры, высокую скорость осаждения и выход, а также значительно снижает источник загрязнения частицами. Опираясь на нагревательное оборудование как источник тепла для поддержания реакции, контроль температуры и давления газа очень важны. Широко используется в производстве слоев поли элементов TopCon.

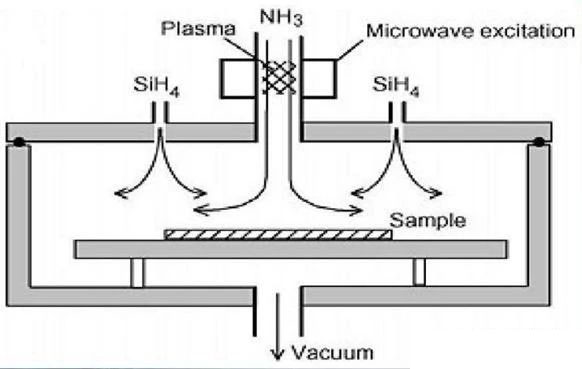

PECVD: PECVD использует плазму, генерируемую радиочастотной индукцией, для достижения низкой температуры (менее 450 градусов) процесса осаждения тонкой пленки. Низкотемпературное осаждение является его главным преимуществом, тем самым экономя энергию, снижая затраты, увеличивая производительность и сокращая время распада неосновных носителей в кремниевых пластинах, вызванное высокой температурой. Его можно применять в процессах различных ячеек, таких как PERC, TOPCON и HJT.

ALD: Хорошая однородность пленки, плотная и без отверстий, хорошие характеристики покрытия шага, может быть выполнена при низкой температуре (комнатная температура -400℃), может просто и точно контролировать толщину пленки, широко применяется к подложкам различной формы и не требует контроля однородности потока реагентов. Но недостатком является то, что скорость формирования пленки низкая. Например, светоизлучающий слой сульфида цинка (ZnS), используемый для производства наноструктурированных изоляторов (Al2O3/TiO2) и тонкопленочных электролюминесцентных дисплеев (TFEL).

Атомно-слоевое осаждение (ALD) — это процесс вакуумного покрытия, который формирует тонкую пленку на поверхности подложки слой за слоем в виде одного атомного слоя. Еще в 1974 году финский физик-материаловед Туомо Сунтола разработал эту технологию и выиграл премию Millennium Technology Award в размере 1 миллиона евро. Технология ALD изначально использовалась для плоских электролюминесцентных дисплеев, но не получила широкого распространения. Только в начале 21-го века технология ALD начала внедряться в полупроводниковую промышленность. Изготавливая сверхтонкие высокодиэлектрические материалы для замены традиционного оксида кремния, она успешно решила проблему тока утечки, вызванную уменьшением ширины линии полевых транзисторов, что побудило закон Мура к дальнейшему развитию в сторону меньшей ширины линии. Доктор Туомо Сунтола однажды сказал, что ALD может значительно увеличить плотность интеграции компонентов.

Публичные данные показывают, что технология ALD была изобретена доктором Туомо Сунтола из PICOSUN в Финляндии в 1974 году и была промышленно освоена за рубежом, например, высокодиэлектрическая пленка в чипе 45/32 нм, разработанном Intel. В Китае моя страна внедрила технологию ALD более чем на 30 лет позже, чем зарубежные страны. В октябре 2010 года PICOSUN в Финляндии и Университет Фудань провели первую внутреннюю встречу по академическому обмену ALD, впервые представив технологию ALD в Китае.

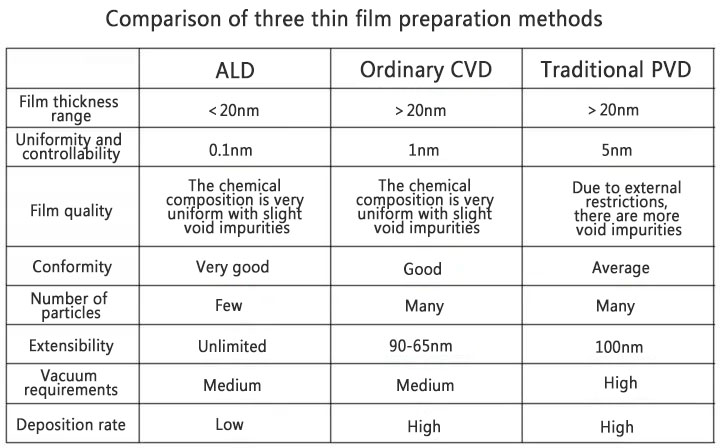

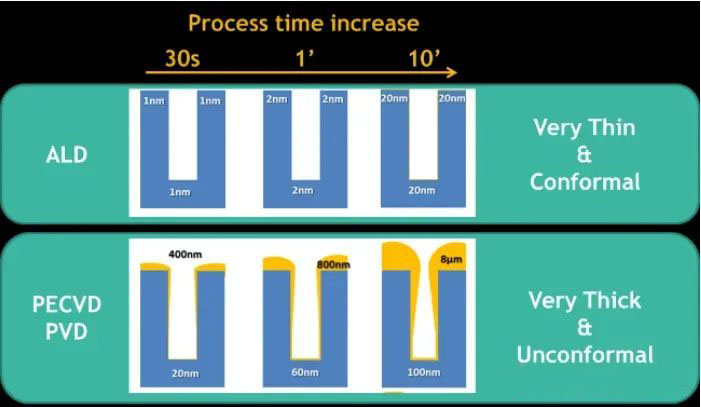

По сравнению с традиционным химическим осаждением из паровой фазы (ССЗ) и физического осаждения из паровой фазы (PVD), преимуществами ALD являются превосходная трехмерная конформность, однородность пленки на большой площади и точный контроль толщины, что подходит для выращивания сверхтонких пленок на поверхностях сложной формы и структурах с высоким соотношением сторон.

—Источник данных: Платформа микро-нанообработки Университета Цинхуа—

В эпоху после Мура сложность и объем процесса производства пластин значительно улучшились. Если взять в качестве примера логические микросхемы, то с увеличением числа производственных линий с процессами ниже 45 нм, особенно производственных линий с процессами 28 нм и ниже, требования к толщине покрытия и контролю точности стали выше. После внедрения технологии многократной экспозиции число этапов процесса ALD и требуемого оборудования значительно возросло; в области микросхем памяти основной производственный процесс эволюционировал от структуры 2D NAND к структуре 3D NAND, число внутренних слоев продолжало увеличиваться, а компоненты постепенно представляли структуры с высокой плотностью и высоким соотношением сторон, и важная роль ALD начала проявляться. С точки зрения будущего развития полупроводников, технология ALD будет играть все более важную роль в эпоху после Мура.

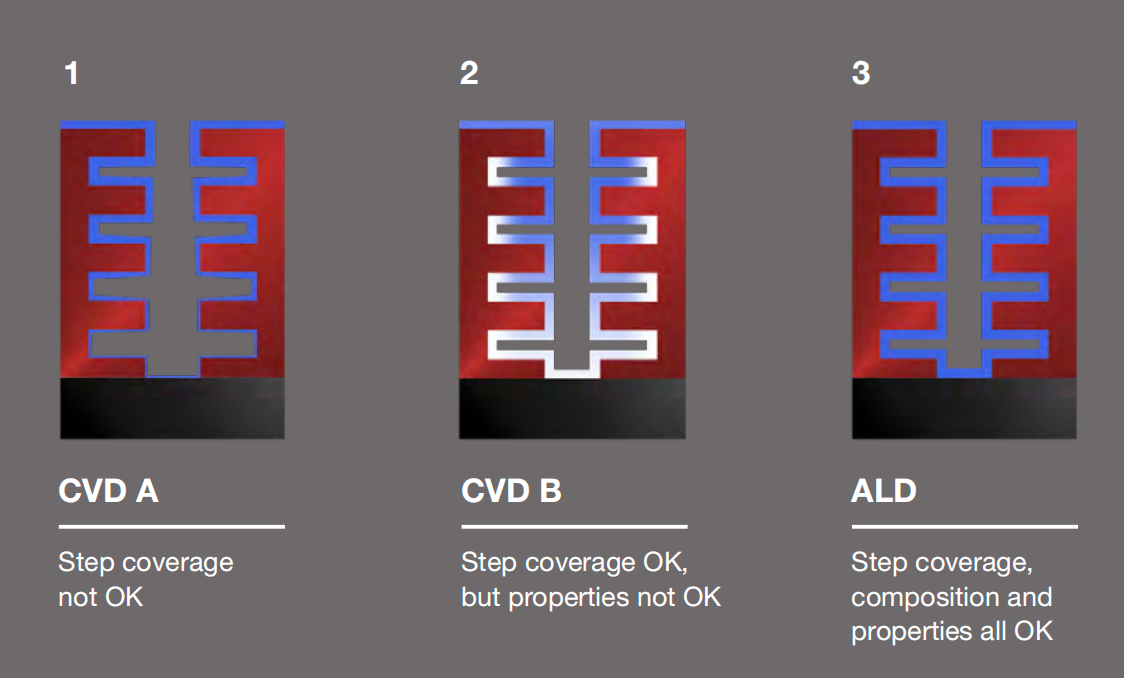

Например, ALD — единственная технология осаждения, которая может удовлетворить требованиям к покрытию и производительности пленки сложных 3D-слоистых структур (таких как 3D-NAND). Это можно наглядно увидеть на рисунке ниже. Пленка, осажденная в CVD A (синий), не полностью покрывает нижнюю часть структуры; даже если в CVD (CVD B) вносятся некоторые корректировки процесса для достижения покрытия, производительность пленки и химический состав нижней области очень плохие (белая область на рисунке); напротив, использование технологии ALD показывает полное покрытие пленкой, и высококачественные и однородные свойства пленки достигаются во всех областях структуры.

—-Картинка Преимущества технологии ALD по сравнению с CVD (Источник: ASM)—-

Хотя CVD по-прежнему занимает наибольшую долю рынка в краткосрочной перспективе, ALD стала одной из самых быстрорастущих частей рынка оборудования для производства пластин. На этом рынке ALD с большим потенциалом роста и ключевой ролью в производстве чипов ASM является ведущей компанией в области оборудования ALD.

Время публикации: 12 июня 2024 г.