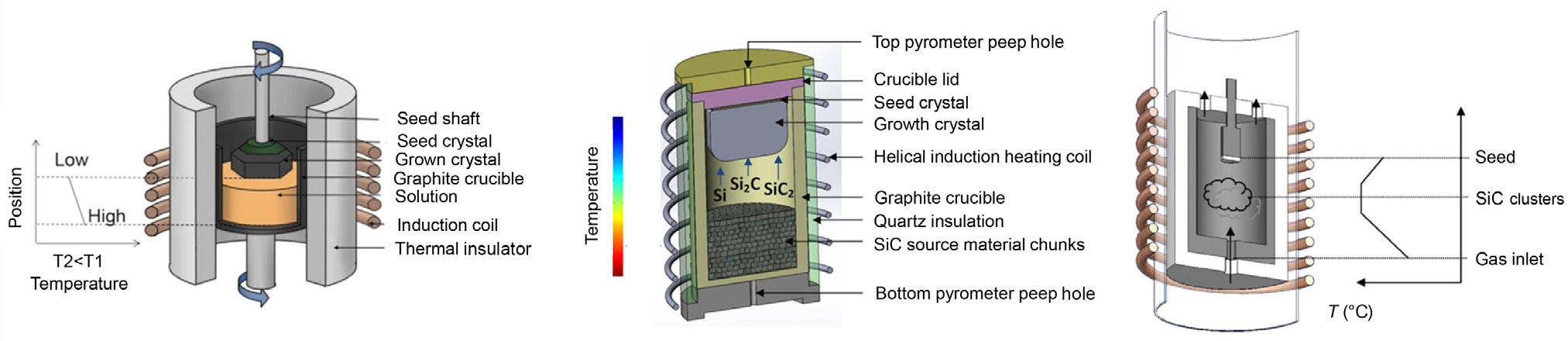

لکه څنګه چې په انځور 3 کې ښودل شوي، درې غالب تخنیکونه شتون لري چې موخه یې د SiC واحد کرسټال لوړ کیفیت او موثریت چمتو کول دي: د مایع مرحله ایپیټیکسي (LPE)، فزیکي بخار لیږد (PVT)، او د لوړې تودوخې کیمیاوي بخار زیرمه (HTCVD). PVT د SiC واحد کرسټال تولید لپاره یو ښه تاسیس شوی پروسه ده، کوم چې په پراخه کچه په لویو ویفر تولیدونکو کې کارول کیږي.

په هرصورت، ټولې درې پروسې په چټکۍ سره وده کوي او نوښت کوي. دا لا تر اوسه ممکنه نه ده چې په راتلونکي کې کومه پروسه په پراخه کچه ومنل شي. په ځانګړي توګه، په وروستیو کلونو کې د محلول ودې لخوا تولید شوي لوړ کیفیت لرونکي SiC واحد کرسټال د پام وړ نرخ سره راپور شوي، د مایع مرحله کې د SiC بلک وده د سبلیمیشن یا زیرمه کولو پروسې په پرتله ټیټ تودوخې ته اړتیا لري، او دا د P-ډول SiC سبسټریټ تولید کې غوره والی ښیې (جدول 3) [33، 34].

شکل ۳: د درې غالب SiC واحد کرسټال ودې تخنیکونو سکیماتیک: (a) د مایع مرحله ایپیټیکسي؛ (b) فزیکي بخار لیږد؛ (c) د لوړ تودوخې کیمیاوي بخار زیرمه کول

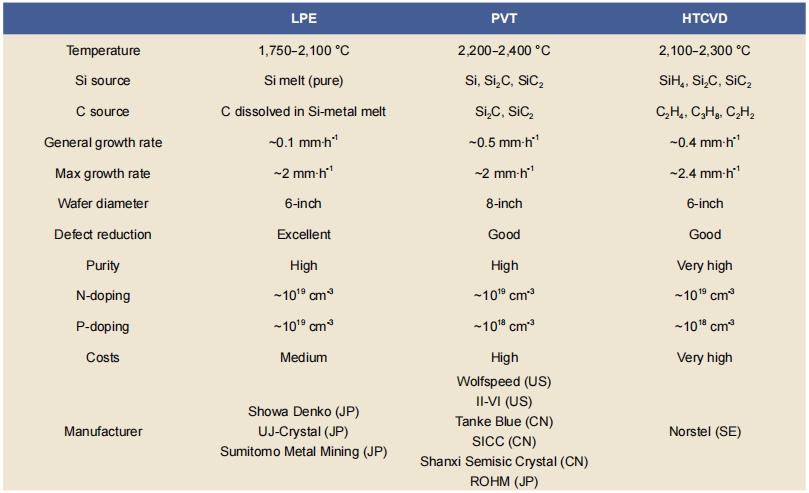

جدول ۳: د SiC واحد کرسټالونو د ودې لپاره د LPE، PVT او HTCVD پرتله کول [33، 34]

د محلول وده د مرکب سیمیکمډکټرونو د چمتو کولو لپاره یوه معیاري ټیکنالوژي ده [36]. د 1960 لسیزې راهیسې، څیړونکو هڅه کړې چې په محلول کې کرسټال رامینځته کړي [37]. یوځل چې ټیکنالوژي رامینځته شي، د ودې سطحې سوپر سیچوریشن په ښه توګه کنټرول کیدی شي، کوم چې د محلول میتود د لوړ کیفیت واحد کرسټال انګټونو ترلاسه کولو لپاره یوه هیله بښونکې ټیکنالوژي ګرځوي.

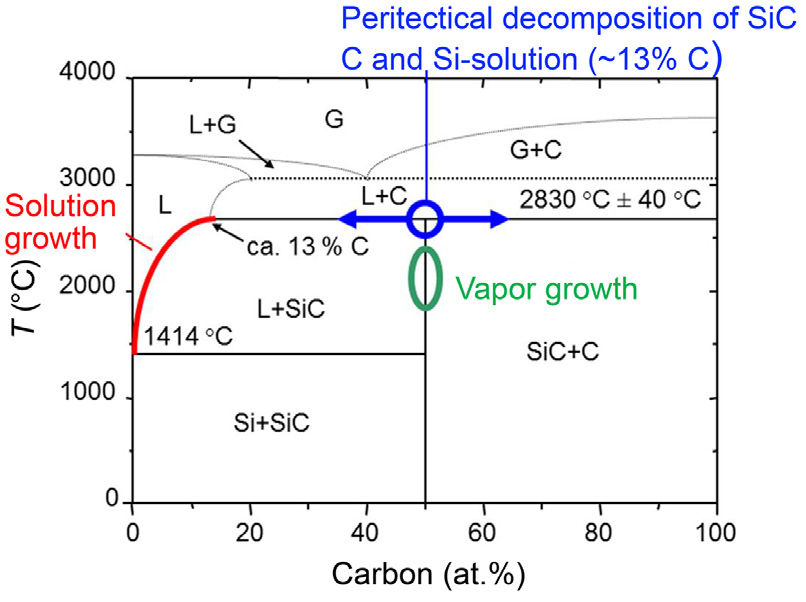

د SiC واحد کرسټال د محلول ودې لپاره، د Si سرچینه د خورا خالص Si ویلې کیدو څخه سرچینه اخلي پداسې حال کې چې ګرافایټ کروسیبل دوه ګوني اهداف ترسره کوي: هیټر او C محلول سرچینه. د SiC واحد کرسټالونه ډیر احتمال لري چې د مثالي سټوچیومیټریک تناسب لاندې وده وکړي کله چې د C او Si تناسب 1 ته نږدې وي، چې د ټیټ عیب کثافت په ګوته کوي [28]. په هرصورت، په اتموسفیر فشار کې، SiC د ویلې کیدو نقطه نه ښیې او د بخارۍ له لارې مستقیم تجزیه کیږي د شاوخوا 2,000 °C څخه ډیر تودوخې کې. د تیوریکي تمو سره سم، SiC ویلې کیږي، یوازې د Si-C بائنری فیز ډیاګرام (شکل 4) څخه لیدل کیدی شي چې د تودوخې تدریجي او محلول سیسټم لخوا. په Si ویلې کې C لوړ د 1at.% څخه تر 13at.% پورې توپیر لري. د چلولو C سوپر سیچوریشن، د ودې کچه ګړندۍ، پداسې حال کې چې د ودې ټیټ C ځواک د C سوپر سیچوریشن دی چې د 109 Pa فشار او د 3,200 °C څخه پورته تودوخې باندې غالب دی. دا کولی شي سوپر سیچوریشن یو نرم سطح تولید کړي [22, 36-38]. د 1,400 او 2,800 °C ترمنځ تودوخه کې، د Si په خټکي کې د C محلولیت د 1at.% څخه تر 13at.% پورې توپیر لري. د ودې محرک ځواک د C سوپر سیچوریشن دی چې د تودوخې تدریجي او محلول سیسټم لخوا تسلط لري. د C سوپر سیچوریشن لوړ، د ودې کچه ګړندۍ، پداسې حال کې چې د C ټیټ سوپر سیچوریشن یو نرم سطح تولیدوي [22, 36-38].

شکل ۴: د Si-C بائنري پړاو ډیاګرام [40]

د ډوپینګ انتقالي فلزي عناصر یا نادره ځمکې عناصر نه یوازې په مؤثره توګه د ودې تودوخه راټیټوي بلکه داسې ښکاري چې د Si خټکي کې د کاربن محلولیت په ډراماتیک ډول ښه کولو لپاره یوازینۍ لار ده. د Si خټکي ته د انتقالي ګروپ فلزاتو اضافه کول، لکه Ti [8, 14-16, 19, 40-52]، Cr [29, 30, 43, 50, 53-75]، Co [63, 76]، Fe [77-80]، او نور یا نادره ځمکې فلزات، لکه Ce [81]، Y [82]، Sc، او نور د کاربن محلولیت ته اجازه ورکوي چې د ترموډینامیک توازن ته نږدې حالت کې له 50at.% څخه ډیر شي. سربیره پردې، د LPE تخنیک د SiC د P-ډول ډوپینګ لپاره مناسب دی، کوم چې د Al په ترکیب سره ترلاسه کیدی شي.

محلول [50، 53، 56، 59، 64، 71-73، 82، 83]. په هرصورت، د Al شاملول د P-ډول SiC واحد کرسټالونو مقاومت زیاتوالي لامل کیږي [49، 56]. د نایتروجن ډوپینګ لاندې د N-ډول ودې سربیره،

د محلول وده عموما په غیر فعال ګازي فضا کې ترسره کیږي. که څه هم هیلیم (He) د ارګون په پرتله ډیر ګران دی، مګر د ډیری پوهانو لخوا د هغې د ټیټ واسکاسیټي او لوړ حرارتي چالکتیا (د ارګون 8 ځله) له امله غوره شوی [85]. د 4H-SiC کې د مهاجرت کچه او د Cr مینځپانګه د He او Ar اتموسفیر لاندې ورته دي، دا ثابته شوې چې د تخم لرونکي د لوړې تودوخې تحلیل له امله د Ar لاندې ودې په پرتله د ودې لوړه کچه پایله لري [68]. هغه د کرسټال دننه د تشو جوړښت او په محلول کې د ناڅاپي نیوکلیشن مخه نیسي، بیا، د سطحې نرم مورفولوژي ترلاسه کیدی شي [86].

دې مقالې د SiC وسیلو پراختیا، غوښتنلیکونه او ملکیتونه معرفي کړل، او د SiC واحد کرسټال د ودې لپاره درې اصلي میتودونه. په لاندې برخو کې، د حل لارې د ودې اوسني تخنیکونه او اړوند کلیدي پیرامیټرې بیاکتنه وشوه. په پای کې، یو لید وړاندیز شو چې د حل لارې له لارې د SiC واحد کرسټالونو د لوی ودې په اړه ننګونې او راتلونکي کارونه بحث کوي.

د پوسټ وخت: جولای-۰۱-۲۰۲۴