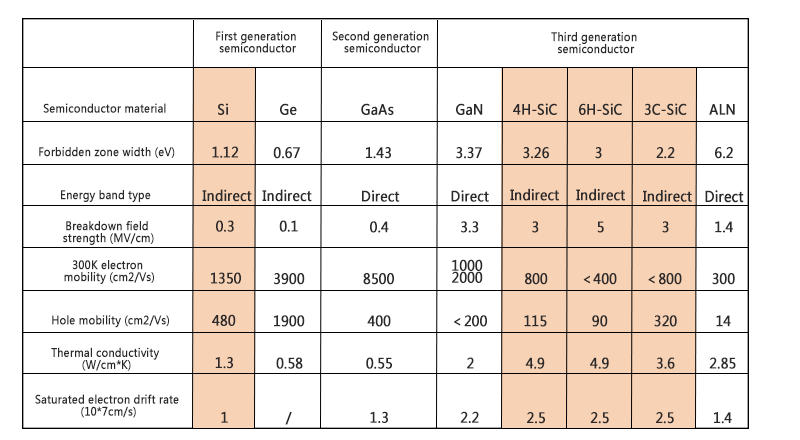

Pierwszą generację materiałów półprzewodnikowych reprezentują tradycyjny krzem (Si) i german (Ge), które są podstawą produkcji układów scalonych. Są one szeroko stosowane w tranzystorach i detektorach niskiego napięcia, niskiej częstotliwości i niskiej mocy. Ponad 90% produktów półprzewodnikowych jest wykonanych z materiałów na bazie krzemu;

Materiały półprzewodnikowe drugiej generacji są reprezentowane przez arsenek galu (GaAs), fosforek indu (InP) i fosforek galu (GaP). W porównaniu z urządzeniami na bazie krzemu mają one właściwości optoelektroniczne o wysokiej częstotliwości i dużej prędkości i są szeroko stosowane w dziedzinach optoelektroniki i mikroelektroniki. ;

Trzecią generację materiałów półprzewodnikowych stanowią takie materiały jak węglik krzemu (SiC), azotek galu (GaN), tlenek cynku (ZnO), diament (C) i azotek glinu (AlN).

Węglik krzemujest ważnym materiałem bazowym dla rozwoju przemysłu półprzewodników trzeciej generacji. Urządzenia mocy z węglika krzemu mogą skutecznie spełniać wymagania wysokiej wydajności, miniaturyzacji i lekkości systemów elektroniki mocy dzięki swojej doskonałej odporności na wysokie napięcie, odporności na wysoką temperaturę, niskim stratom i innym właściwościom.

Ze względu na swoje doskonałe właściwości fizyczne: dużą przerwę pasmową (odpowiadającą wysokiemu polu przebicia i dużej gęstości mocy), wysoką przewodność elektryczną i wysoką przewodność cieplną, oczekuje się, że stanie się w przyszłości najszerzej stosowanym materiałem podstawowym do produkcji układów scalonych półprzewodnikowych. Szczególnie w dziedzinach nowych pojazdów energetycznych, wytwarzania energii fotowoltaicznej, transportu kolejowego, inteligentnych sieci i innych dziedzinach ma oczywiste zalety.

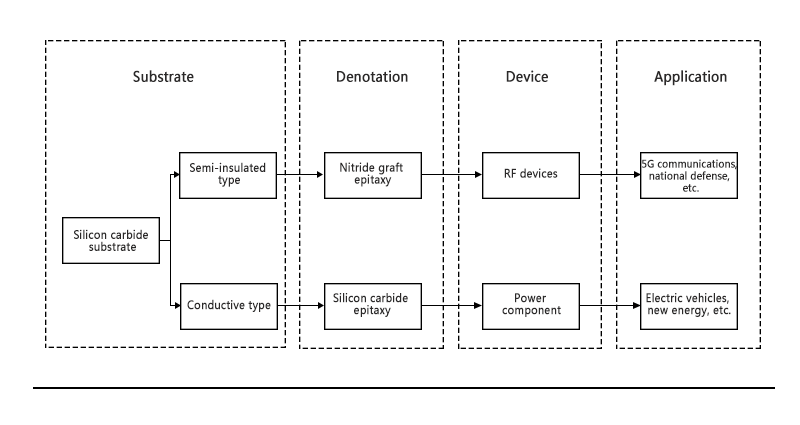

Proces produkcji SiC dzieli się na trzy główne etapy: wzrost monokryształu SiC, wzrost warstwy epitaksjalnej i produkcja urządzeń, które odpowiadają czterem głównym ogniwom łańcucha przemysłowego:podłoże, epitaksja, urządzeń i modułów.

Główny sposób wytwarzania podłoży najpierw wykorzystuje metodę fizycznej sublimacji z pary, aby sublimować proszek w środowisku próżni o wysokiej temperaturze i hodować kryształy węglika krzemu na powierzchni kryształu zarodkowego poprzez kontrolę pola temperatury. Używając płytki węglika krzemu jako podłoża, chemiczne osadzanie z pary jest używane do osadzania warstwy pojedynczego kryształu na płytce w celu utworzenia płytki epitaksjalnej. Spośród nich, hodowanie warstwy epitaksjalnej węglika krzemu na przewodzącym podłożu z węglika krzemu może być wykonane w urządzeniach energetycznych, które są głównie stosowane w pojazdach elektrycznych, fotowoltaice i innych dziedzinach; hodowanie warstwy epitaksjalnej azotku galu na półizolacyjnympodłoże z węglika krzemumożna je następnie przetworzyć na urządzenia radiowe, stosowane w komunikacji 5G i innych dziedzinach.

Na chwilę obecną podłoża z węglika krzemu borykają się z największymi barierami technicznymi w łańcuchu przemysłowym węglika krzemu i są najtrudniejsze w produkcji.

Wąskie gardło produkcyjne SiC nie zostało całkowicie rozwiązane, a jakość filarów kryształów surowca jest niestabilna i występuje problem z wydajnością, co prowadzi do wysokich kosztów urządzeń SiC. Materiał krzemowy potrzebuje średnio tylko 3 dni, aby urosnąć w pręt kryształowy, ale pręt kryształu węglika krzemu potrzebuje tygodnia. Zwykły pręt kryształu krzemu może urosnąć do 200 cm długości, ale pręt kryształu węglika krzemu może urosnąć tylko do 2 cm długości. Ponadto sam SiC jest twardym i kruchym materiałem, a wafle z niego wykonane są podatne na odpryskiwanie krawędzi podczas stosowania tradycyjnego cięcia mechanicznego, co wpływa na wydajność i niezawodność produktu. Podłoża SiC bardzo różnią się od tradycyjnych sztabek krzemu, a wszystko, od sprzętu, procesów, przetwarzania po cięcie, musi zostać opracowane, aby poradzić sobie z węglikiem krzemu.

Łańcuch przemysłowy węglika krzemu jest podzielony głównie na cztery główne ogniwa: podłoże, epitaksja, urządzenia i zastosowania. Materiały podłoża są podstawą łańcucha przemysłowego, materiały epitaksjalne są kluczem do produkcji urządzeń, urządzenia są rdzeniem łańcucha przemysłowego, a zastosowania są siłą napędową rozwoju przemysłowego. Przemysł upstream wykorzystuje surowce do wytwarzania materiałów podłoża za pomocą metod fizycznej sublimacji z fazy gazowej i innych metod, a następnie wykorzystuje metody chemicznego osadzania z fazy gazowej i inne metody do wytwarzania materiałów epitaksjalnych. Przemysł midstream wykorzystuje materiały upstream do wytwarzania urządzeń o częstotliwości radiowej, urządzeń zasilających i innych urządzeń, które są ostatecznie wykorzystywane w komunikacji downstream 5G. , pojazdy elektryczne, transport kolejowy itp. Spośród nich podłoże i epitaksja stanowią 60% kosztów łańcucha przemysłowego i są główną wartością łańcucha przemysłowego.

Podłoże SiC: Kryształy SiC są zwykle wytwarzane metodą Lely. Międzynarodowe produkty głównego nurtu przechodzą z 4 cali na 6 cali, a opracowano 8-calowe produkty z przewodzącym podłożem. Krajowe podłoża mają głównie 4 cale. Ponieważ istniejące linie produkcyjne 6-calowych płytek krzemowych można modernizować i przekształcać w celu produkcji urządzeń SiC, wysoki udział rynkowy 6-calowych podłoży SiC zostanie utrzymany przez długi czas.

Proces wytwarzania podłoża z węglika krzemu jest złożony i trudny do wytworzenia. Podłoże z węglika krzemu to złożony półprzewodnikowy materiał monokrystaliczny składający się z dwóch elementów: węgla i krzemu. Obecnie przemysł wykorzystuje głównie proszek węglowy o wysokiej czystości i proszek krzemowy o wysokiej czystości jako surowce do syntezy proszku węglika krzemu. W specjalnym polu temperaturowym dojrzała metoda fizycznej transmisji pary (metoda PVT) jest stosowana do hodowli węglika krzemu o różnych rozmiarach w piecu do wzrostu kryształów. Sztabka kryształu jest ostatecznie przetwarzana, cięta, szlifowana, polerowana, czyszczona i poddawana innym licznym procesom w celu wytworzenia podłoża z węglika krzemu.

Czas publikacji: 22-05-2024