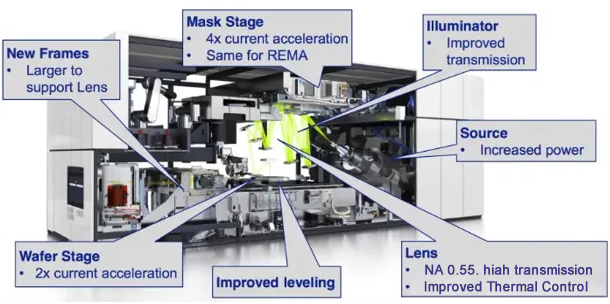

Technologia fotolitografii koncentruje się głównie na wykorzystaniu układów optycznych do naświetlania wzorów obwodów na płytkach krzemowych. Dokładność tego procesu bezpośrednio wpływa na wydajność i wydajność układów scalonych. Jako jeden z najlepszych urządzeń do produkcji chipów, maszyna litograficzna zawiera do setek tysięcy komponentów. Zarówno komponenty optyczne, jak i komponenty w systemie litograficznym wymagają niezwykle wysokiej precyzji, aby zapewnić wydajność i dokładność obwodów.Ceramika SiCzostały użyte wwaflowe uchwytyi kwadratowe lustra ceramiczne.

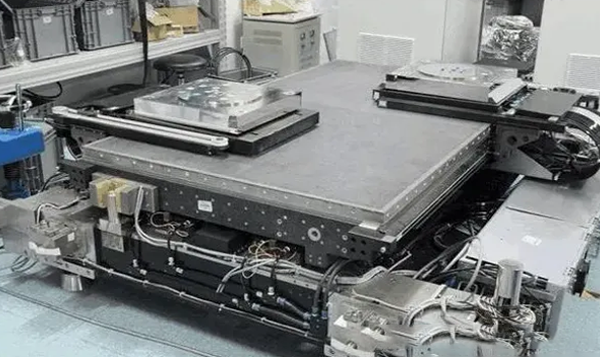

Wafelkowy krążekUchwyt wafla w maszynie litograficznej utrzymuje i przesuwa wafel podczas procesu naświetlania. Precyzyjne wyrównanie między waflem a uchwytem jest niezbędne do dokładnego odtworzenia wzoru na powierzchni wafla.Wafel SiCUchwyty te charakteryzują się niewielką wagą, wysoką stabilnością wymiarową i niskim współczynnikiem rozszerzalności cieplnej, co pozwala na redukcję obciążeń bezwładnościowych i poprawę wydajności ruchu, dokładności pozycjonowania i stabilności.

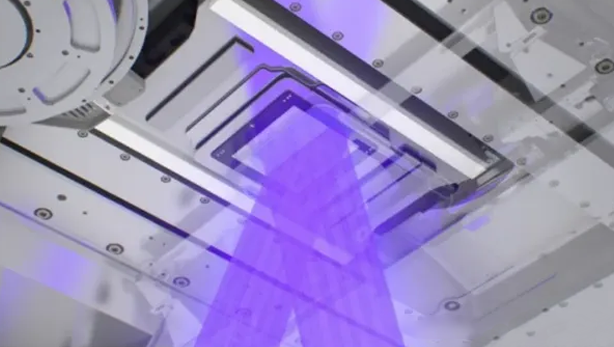

Ceramiczne lustro kwadratowe W maszynie litograficznej synchronizacja ruchu między uchwytem płytki a platformą maski ma kluczowe znaczenie, co bezpośrednio wpływa na dokładność litografii i wydajność. Kwadratowy reflektor jest kluczowym elementem systemu pomiaru sprzężenia zwrotnego skanowania uchwytu płytki, a jego wymagania materiałowe są lekkie i surowe. Chociaż ceramika z węglika krzemu ma idealne właściwości lekkie, produkcja takich komponentów jest trudna. Obecnie czołowi międzynarodowi producenci urządzeń do układów scalonych wykorzystują głównie materiały takie jak stopiona krzemionka i kordieryt. Jednak dzięki rozwojowi technologii chińscy eksperci osiągnęli produkcję dużych, złożonych, bardzo lekkich, całkowicie zamkniętych ceramicznych luster kwadratowych z węglika krzemu i innych funkcjonalnych komponentów optycznych do maszyn fotolitograficznych. Fotomaska, znana również jako apertura, przepuszcza światło przez maskę, tworząc wzór na materiale światłoczułym. Jednak gdy światło EUV naświetla maskę, emituje ona ciepło, podnosząc temperaturę do 600–1000 stopni Celsjusza, co może spowodować uszkodzenie termiczne. Dlatego na fotomasce zwykle osadza się warstwę filmu SiC. Wiele zagranicznych firm, np. ASML, oferuje obecnie filmy o przepuszczalności powyżej 90%, co pozwala ograniczyć konieczność czyszczenia i kontroli podczas użytkowania fotomaski oraz zwiększyć wydajność i efektywność produkcji urządzeń do fotolitografii EUV.

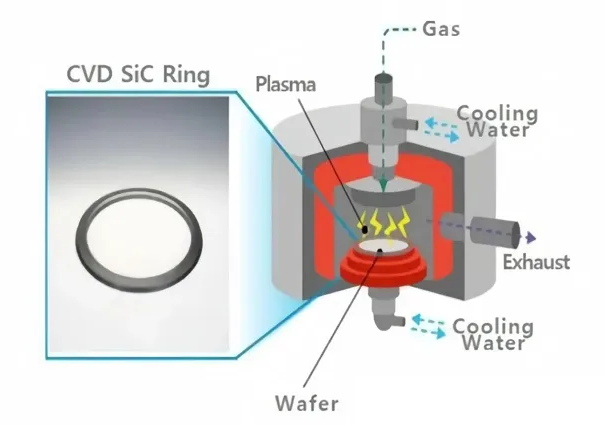

Trawienie plazmowei Deposition Photomasks, znane również jako celowniki, mają główną funkcję przepuszczania światła przez maskę i tworzenia wzoru na materiale światłoczułym. Jednak gdy światło EUV (skrajnego ultrafioletu) naświetla fotomaskę, emituje ciepło, podnosząc temperaturę do 600–1000 stopni Celsjusza, co może spowodować uszkodzenie termiczne. Dlatego w celu złagodzenia tego problemu na fotomasce zwykle osadza się warstwę węglika krzemu (SiC). Obecnie wiele zagranicznych firm, takich jak ASML, zaczęło dostarczać folie o przezroczystości przekraczającej 90%, aby zmniejszyć potrzebę czyszczenia i kontroli podczas użytkowania fotomaski, poprawiając w ten sposób wydajność i wydajność produkcji maszyn litograficznych EUV. Trawienie plazmowe iPierścień ostrości osadzaniai inne W produkcji półprzewodników proces trawienia wykorzystuje płynne lub gazowe środki trawiące (takie jak gazy zawierające fluor) zjonizowane do postaci plazmy, aby bombardować płytkę i selektywnie usuwać niepożądane materiały, aż na płytce pozostanie pożądany wzór obwodu.opłatekpowierzchnia. Natomiast osadzanie cienkich warstw jest podobne do odwrotnej strony trawienia, wykorzystując metodę osadzania do układania materiałów izolacyjnych pomiędzy warstwami metalu w celu utworzenia cienkiej warstwy. Ponieważ oba procesy wykorzystują technologię plazmową, są podatne na działanie korozyjne na komory i komponenty. Dlatego też komponenty wewnątrz sprzętu muszą mieć dobrą odporność na plazmę, niską reaktywność na gazy trawiące fluorem i niską przewodność. Tradycyjne komponenty sprzętu do trawienia i osadzania, takie jak pierścienie ogniskujące, są zwykle wykonane z materiałów takich jak krzem lub kwarc. Jednak wraz z postępem miniaturyzacji układów scalonych, zapotrzebowanie i znaczenie procesów trawienia w produkcji układów scalonych rosną. Na poziomie mikroskopowym precyzyjne trawienie płytek krzemowych wymaga plazmy o wysokiej energii, aby uzyskać mniejsze szerokości linii i bardziej złożone struktury urządzeń. Dlatego też osadzanie chemiczne z fazy gazowej (CVD) węglika krzemu (SiC) stopniowo stało się preferowanym materiałem powłokowym do sprzętu do trawienia i osadzania dzięki doskonałym właściwościom fizycznym i chemicznym, wysokiej czystości i jednorodności. Obecnie elementy z węglika krzemu CVD w urządzeniach do trawienia obejmują pierścienie ogniskujące, głowice natryskowe gazu, tace i pierścienie krawędziowe. W urządzeniach do osadzania występują pokrywy komór, wkładki komór iPodłoża grafitowe powlekane SIC.

Ze względu na niską reaktywność i przewodność dla gazów trawiących zawierających chlor i fluor,Węglik krzemu CVDstał się idealnym materiałem do produkcji elementów takich jak pierścienie ogniskujące w urządzeniach do trawienia plazmowego.Węglik krzemu CVDkomponenty w sprzęcie do trawienia obejmują pierścienie ogniskujące, głowice natryskowe gazu, tace, pierścienie krawędziowe itp. Weźmy na przykład pierścienie ogniskujące, są to kluczowe komponenty umieszczone na zewnątrz wafla i w bezpośrednim kontakcie z waflem. Poprzez przyłożenie napięcia do pierścienia plazma jest skupiana przez pierścień na waflu, co poprawia jednorodność procesu. Tradycyjnie pierścienie ogniskujące są wykonane z krzemu lub kwarcu. Jednak wraz z postępem miniaturyzacji układów scalonych, zapotrzebowanie i znaczenie procesów trawienia w produkcji układów scalonych nadal wzrasta. Wymagania dotyczące mocy i energii trawienia plazmowego nadal rosną, szczególnie w przypadku urządzeń do trawienia pojemnościowo sprzężoną plazmą (CCP), które wymagają wyższej energii plazmy. W rezultacie wzrasta wykorzystanie pierścieni ogniskujących wykonanych z materiałów z węglika krzemu.

Czas publikacji: 29-paź-2024