1. Przeglądpodłoże z węglika krzemutechnologia przetwarzania

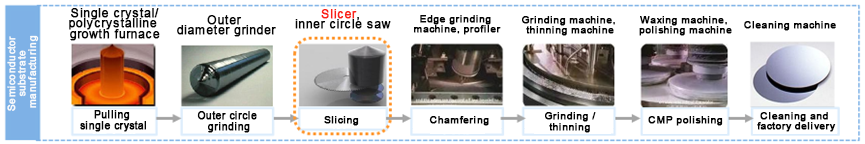

Obecnypodłoże z węglika krzemu etapy przetwarzania obejmują: szlifowanie zewnętrznego okręgu, krojenie, fazowanie, szlifowanie, polerowanie, czyszczenie itp. Krojenie jest ważnym etapem w przetwarzaniu podłoża półprzewodnikowego i kluczowym etapem w przekształcaniu wlewka w podłoże. Obecnie cięciepodłoża z węglika krzemujest głównie cięcie drutem. Cięcie wielodrutowe jest obecnie najlepszą metodą cięcia drutem, ale nadal występują problemy z niską jakością cięcia i dużymi stratami cięcia. Straty cięcia drutem będą rosły wraz ze wzrostem rozmiaru podłoża, co nie sprzyjapodłoże z węglika krzemuproducentów w celu osiągnięcia redukcji kosztów i poprawy wydajności. W procesie cięcia8-calowy węglik krzemu podłoża, kształt powierzchni podłoża uzyskany poprzez cięcie drutem jest niezadowalający, a parametry liczbowe, takie jak WARP i BOW, nie są dobre.

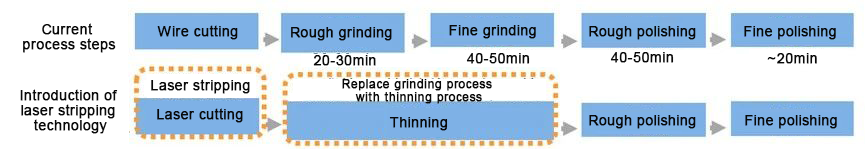

Cięcie jest kluczowym etapem w produkcji podłoży półprzewodnikowych. Branża stale próbuje nowych metod cięcia, takich jak cięcie drutem diamentowym i usuwanie laserowe. Technologia usuwania laserowego cieszy się ostatnio dużym zainteresowaniem. Wprowadzenie tej technologii zmniejsza straty cięcia i poprawia wydajność cięcia z zasady technicznej. Rozwiązanie usuwania laserowego ma wysokie wymagania co do poziomu automatyzacji i wymaga współpracy technologii przerzedzania, co jest zgodne z przyszłym kierunkiem rozwoju obróbki podłoża z węglika krzemu. Wydajność cięcia tradycyjnego drutu zaprawy wynosi na ogół 1,5-1,6. Wprowadzenie technologii usuwania laserowego może zwiększyć wydajność cięcia do około 2,0 (patrz sprzęt DISCO). W przyszłości, wraz ze wzrostem dojrzałości technologii usuwania laserowego, wydajność cięcia może zostać jeszcze bardziej poprawiona; jednocześnie usuwanie laserowe może również znacznie poprawić wydajność cięcia. Według badań rynkowych lider branży DISCO tnie plaster w ciągu około 10-15 minut, co jest znacznie bardziej wydajne niż obecne cięcie drutem zaprawy wynoszące 60 minut na plaster.

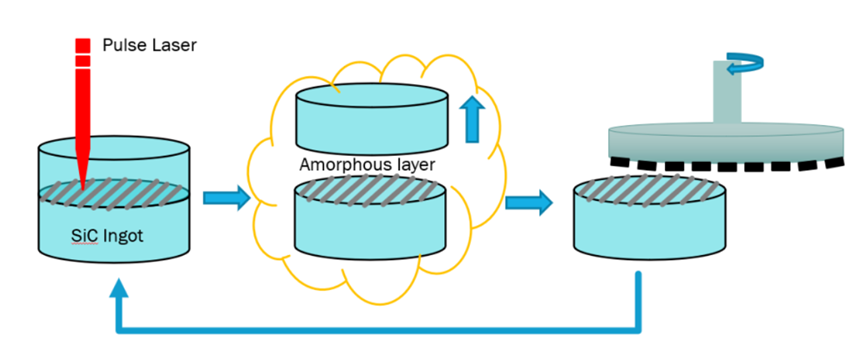

Etapy procesu tradycyjnego cięcia drutem podłoży z węglika krzemu to: cięcie drutem-szlifowanie zgrubne-szlifowanie dokładne-szlifowanie zgrubne i polerowanie dokładne. Po zastąpieniu cięcia drutem procesem zdzierania laserowego, proces przerzedzania jest stosowany w celu zastąpienia procesu szlifowania, co zmniejsza utratę plastrów i poprawia wydajność przetwarzania. Proces zdzierania laserowego cięcia, szlifowania i polerowania podłoży z węglika krzemu dzieli się na trzy etapy: skanowanie powierzchni laserem-zdzieranie podłoża-spłaszczanie wlewka: skanowanie powierzchni laserem polega na użyciu ultraszybkich impulsów laserowych w celu przetworzenia powierzchni wlewka w celu utworzenia zmodyfikowanej warstwy wewnątrz wlewka; zdzieranie podłoża polega na oddzieleniu podłoża nad zmodyfikowaną warstwą od wlewka metodami fizycznymi; spłaszczanie wlewka polega na usunięciu zmodyfikowanej warstwy na powierzchni wlewka w celu zapewnienia płaskości powierzchni wlewka.

Proces laserowego usuwania powłoki z węglika krzemu

2. Międzynarodowy postęp w technologii laserowego usuwania powłok i uczestniczące w niej firmy przemysłowe

Proces strippingu laserowego został po raz pierwszy przyjęty przez firmy zagraniczne: W 2016 r. japońska firma DISCO opracowała nową technologię cięcia laserowego KABRA, która tworzy warstwę separacyjną i oddziela wafle na określonej głębokości poprzez ciągłe naświetlanie wlewka laserem, co może być stosowane w przypadku różnych typów wlewków SiC. W listopadzie 2018 r. firma Infineon Technologies przejęła Siltectra GmbH, startup zajmujący się cięciem wafli, za 124 mln euro. Ta ostatnia opracowała proces Cold Split, który wykorzystuje opatentowaną technologię laserową do definiowania zakresu dzielenia, powlekania specjalnych materiałów polimerowych, sterowania naprężeniami wywołanymi chłodzeniem systemu, dokładnego dzielenia materiałów oraz szlifowania i czyszczenia w celu uzyskania cięcia wafli.

W ostatnich latach niektóre krajowe firmy również weszły do branży urządzeń do usuwania izolacji laserowej: głównymi firmami są Han's Laser, Delong Laser, West Lake Instrument, Universal Intelligence, China Electronics Technology Group Corporation i Institute of Semiconductors of the Chinese Academy of Sciences. Wśród nich notowane na giełdzie firmy Han's Laser i Delong Laser są w fazie projektowania od dłuższego czasu, a ich produkty są weryfikowane przez klientów, ale firma ma wiele linii produktów, a urządzenia do usuwania izolacji laserowej to tylko jedna z jej działalności. Produkty wschodzących gwiazd, takich jak West Lake Instrument, osiągnęły formalne dostawy zamówień; Universal Intelligence, China Electronics Technology Group Corporation 2, Institute of Semiconductors of the Chinese Academy of Sciences i inne firmy również opublikowały postępy w zakresie sprzętu.

3. Czynniki napędzające rozwój technologii laserowego usuwania powłok i rytm wprowadzania na rynek

Obniżka cen 6-calowych podłoży z węglika krzemu napędza rozwój technologii odbarwiania laserowego: Obecnie cena 6-calowych podłoży z węglika krzemu spadła poniżej 4000 juanów/sztukę, zbliżając się do ceny kosztowej niektórych producentów. Proces odbarwiania laserowego charakteryzuje się wysoką wydajnością i wysoką rentownością, co napędza wzrost wskaźnika penetracji technologii odbarwiania laserowego.

Rozcieńczanie 8-calowych podłoży z węglika krzemu napędza rozwój technologii odbarwiania laserowego: grubość 8-calowych podłoży z węglika krzemu wynosi obecnie 500um i rozwija się w kierunku grubości 350um. Proces cięcia drutem nie jest skuteczny w obróbce 8-calowego węglika krzemu (powierzchnia podłoża nie jest dobra), a wartości BOW i WARP znacznie się pogorszyły. Odbarwianie laserowe jest uważane za niezbędną technologię przetwarzania do obróbki 350um podłoży z węglika krzemu, co napędza wzrost współczynnika penetracji technologii odbarwiania laserowego.

Oczekiwania rynku: Urządzenia do laserowego usuwania powłok z podłoża SiC korzystają z rozszerzenia 8-calowego SiC i redukcji kosztów 6-calowego SiC. Obecny punkt krytyczny branży zbliża się, a rozwój branży zostanie znacznie przyspieszony.

Czas publikacji: 08-07-2024