Tynnfilmavsetning er å belegge et lag med film på hovedsubstratmaterialet til halvlederen. Denne filmen kan være laget av forskjellige materialer, for eksempel isolerende forbindelse silisiumdioksid, halvlederpolysilisium, metallkobber, etc. Utstyret som brukes til belegging kalles tynnfilmavsetningsutstyr.

Fra perspektivet til produksjonsprosessen for halvlederbrikker ligger den i front-end-prosessen.

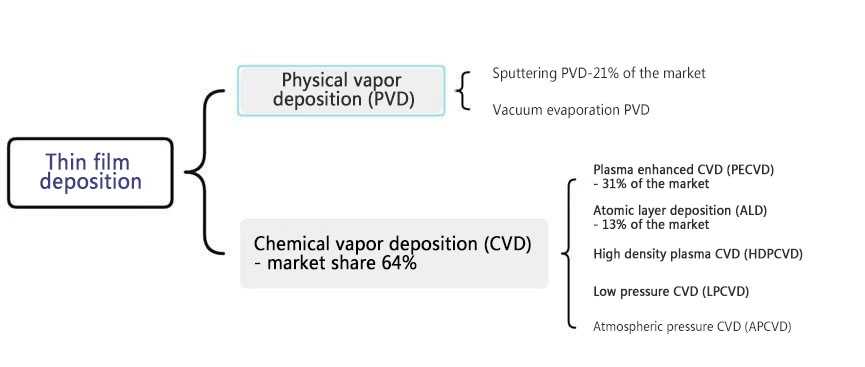

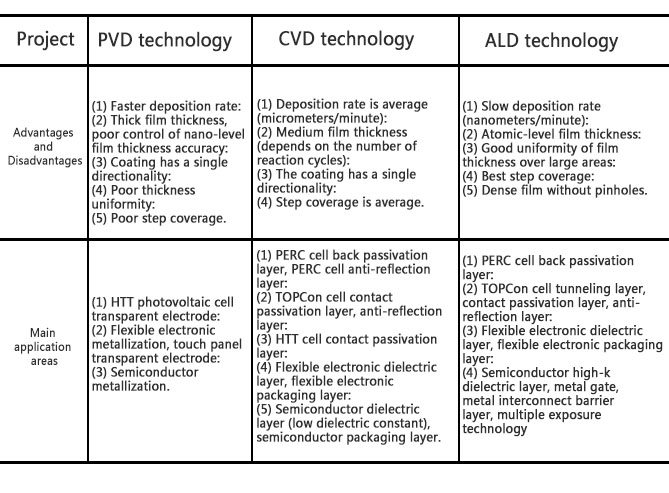

Tynnfilmfremstillingsprosessen kan deles inn i to kategorier i henhold til filmdannelsesmetoden: fysisk dampavsetning (PVD) og kjemisk dampavsetning(CVD), hvorav CVD-prosessutstyr står for en høyere andel.

Fysisk dampavsetning (PVD) refererer til fordampning av overflaten av materialkilden og avsetning på overflaten av substratet gjennom lavtrykksgass/plasma, inkludert fordampning, sputtering, ionestråle, etc.;

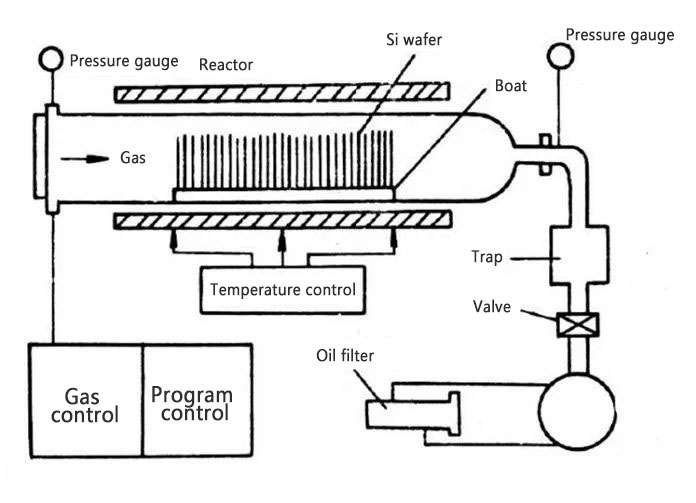

Kjemisk dampavsetning (Hjerte- og kardiovaskulær sykdom) refererer til prosessen med å avsette en fast film på overflaten av en silisiumskiv gjennom en kjemisk reaksjon av en gassblanding. I henhold til reaksjonsbetingelsene (trykk, forløper) er det delt inn i atmosfærisk trykkHjerte- og kardiovaskulær sykdom(APCVD), lavt trykkHjerte- og kardiovaskulær sykdom(LPCVD), plasmaforsterket CVD (PECVD), høytetthetsplasma-CVD (HDPCVD) og atomlagsavsetning (ALD).

LPCVD: LPCVD har bedre trinndekning, god kontroll over sammensetning og struktur, høy avsetningshastighet og -utgang, og reduserer kilden til partikkelforurensning betraktelig. Ved å bruke varmeutstyr som varmekilde for å opprettholde reaksjonen er temperaturkontroll og gasstrykk svært viktig. Mye brukt i polylagproduksjon av TopCon-celler.

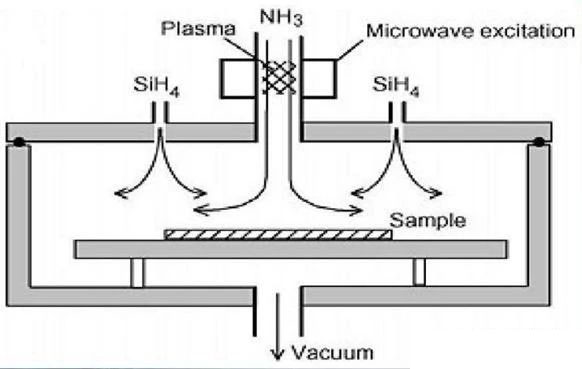

PECVD: PECVD er avhengig av plasma generert av radiofrekvensinduksjon for å oppnå lav temperatur (mindre enn 450 grader) i tynnfilmavsetningsprosessen. Lavtemperaturavsetning er dens viktigste fordel, og sparer dermed energi, reduserer kostnader, øker produksjonskapasiteten og reduserer levetidsforfallet til minoritetsbærere i silisiumskiver forårsaket av høy temperatur. Det kan brukes på prosesser i forskjellige celler som PERC, TOPCON og HJT.

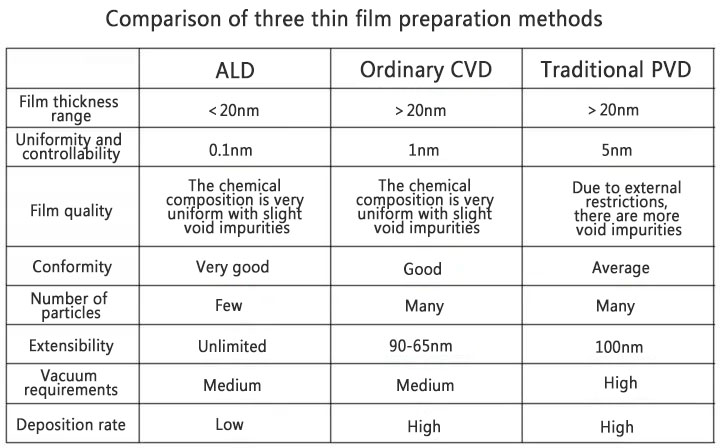

ALD: God filmuniformitet, tett og hullfri, gode trinndekningsegenskaper, kan utføres ved lav temperatur (romtemperatur -400 ℃), kan enkelt og nøyaktig kontrollere filmtykkelsen, er bredt anvendelig på substrater med forskjellige former, og trenger ikke å kontrollere ensartetheten til reaktantstrømmen. Ulempen er imidlertid at filmdannelseshastigheten er lav. For eksempel sinksulfid (ZnS) lysemitterende lag som brukes til å produsere nanostrukturerte isolatorer (Al2O3/TiO2) og tynnfilms elektroluminescerende skjermer (TFEL).

Atomlagsavsetning (ALD) er en vakuumbeleggingsprosess som danner en tynn film på overflaten av et substrat lag for lag i form av et enkelt atomlag. Allerede i 1974 utviklet den finske materialfysikeren Tuomo Suntola denne teknologien og vant Millennium Technology Award på 1 million euro. ALD-teknologi ble opprinnelig brukt til flatskjerm-elektroluminescerende skjermer, men den ble ikke mye brukt. Det var ikke før begynnelsen av det 21. århundre at ALD-teknologi begynte å bli tatt i bruk av halvlederindustrien. Ved å produsere ultratynne høydielektriske materialer for å erstatte tradisjonelt silisiumoksid, løste den lekkasjestrømproblemet forårsaket av reduksjonen av linjebredden til felteffekttransistorer, noe som førte til at Moores lov videreutviklet seg mot mindre linjebredder. Dr. Tuomo Suntola sa en gang at ALD kan øke integrasjonstettheten til komponenter betydelig.

Offentlige data viser at ALD-teknologien ble oppfunnet av Dr. Tuomo Suntola fra PICOSUN i Finland i 1974 og har blitt industrialisert i utlandet, slik som den høydielektriske filmen i 45/32 nanometer-brikken utviklet av Intel. I Kina introduserte landet mitt ALD-teknologi mer enn 30 år senere enn utlandet. I oktober 2010 arrangerte PICOSUN i Finland og Fudan University det første innenlandske akademiske utvekslingsmøtet for ALD, og introduserte ALD-teknologi i Kina for første gang.

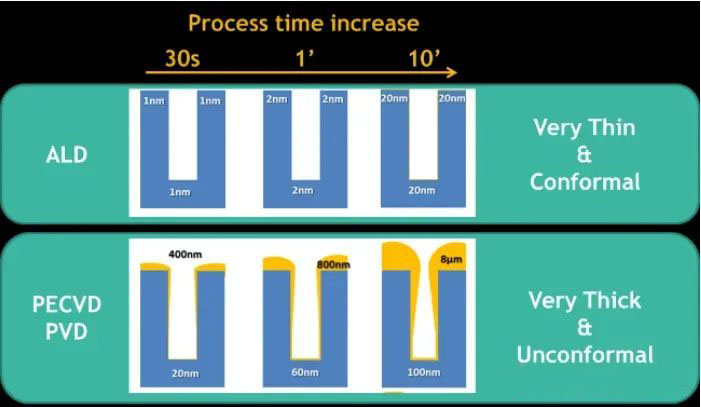

Sammenlignet med tradisjonell kjemisk dampavsetning (Hjerte- og kardiovaskulær sykdom) og fysisk dampavsetning (PVD), er fordelene med ALD utmerket tredimensjonal konformitet, storfilmuniformitet og presis tykkelseskontroll, som er egnet for dyrking av ultratynne filmer på komplekse overflateformer og strukturer med høyt sideforhold.

—Datakilde: Mikronano-prosesseringsplattform ved Tsinghua University—

I tiden etter Moore-krigen har kompleksiteten og prosessvolumet i waferproduksjonen blitt betydelig forbedret. For eksempel, med økningen i antall produksjonslinjer med prosesser under 45 nm, spesielt produksjonslinjer med prosesser på 28 nm og lavere, er kravene til beleggtykkelse og presisjonskontroll høyere. Etter innføringen av multippel eksponeringsteknologi har antallet ALD-prosesstrinn og utstyr som kreves økt betydelig. Innen minnebrikker har den vanlige produksjonsprosessen utviklet seg fra 2D NAND til 3D NAND-struktur, antallet interne lag har fortsatt å øke, og komponentene har gradvis hatt strukturer med høy tetthet og høyt sideforhold, og den viktige rollen til ALD har begynt å dukke opp. Fra perspektivet til den fremtidige utviklingen av halvledere vil ALD-teknologi spille en stadig viktigere rolle i tiden etter Moore-krigen.

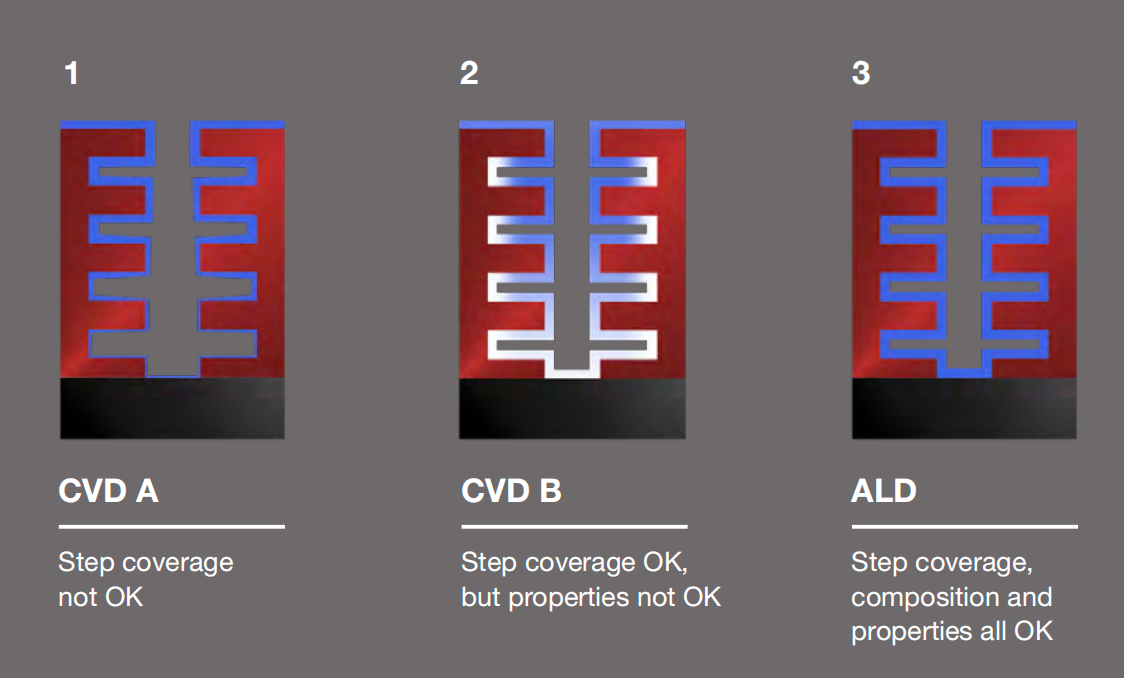

For eksempel er ALD den eneste avsetningsteknologien som kan oppfylle kravene til dekning og filmytelse for komplekse 3D-stablede strukturer (som 3D-NAND). Dette kan tydelig sees i figuren nedenfor. Filmen som er avsatt i CVD A (blå) dekker ikke den nedre delen av strukturen fullstendig. Selv om det gjøres noen prosessjusteringer i CVD (CVD B) for å oppnå dekning, er filmytelsen og den kjemiske sammensetningen i bunnområdet svært dårlig (hvitt område i figuren). I motsetning til dette viser bruken av ALD-teknologi fullstendig filmdekning, og det oppnås høy kvalitet og ensartede filmegenskaper i alle områder av strukturen.

—-Bilde Fordeler med ALD-teknologi sammenlignet med CVD (Kilde: ASM)—-

Selv om CVD fortsatt har den største markedsandelen på kort sikt, har ALD blitt en av de raskest voksende delene av markedet for waferfabrikkutstyr. I dette ALD-markedet med stort vekstpotensial og en nøkkelrolle i brikkeproduksjon, er ASM et ledende selskap innen ALD-utstyr.

Publisert: 12. juni 2024