Dunnefilmdepositie is het aanbrengen van een filmlaag op het hoofdsubstraatmateriaal van de halfgeleider. Deze film kan van verschillende materialen zijn gemaakt, zoals isolerend siliciumdioxide, halfgeleiderpolysilicium, metaalkoper, enz. De apparatuur die voor de coating wordt gebruikt, wordt dunnefilmdepositieapparatuur genoemd.

Vanuit het perspectief van het productieproces van halfgeleiderchips bevindt dit zich in het front-endproces.

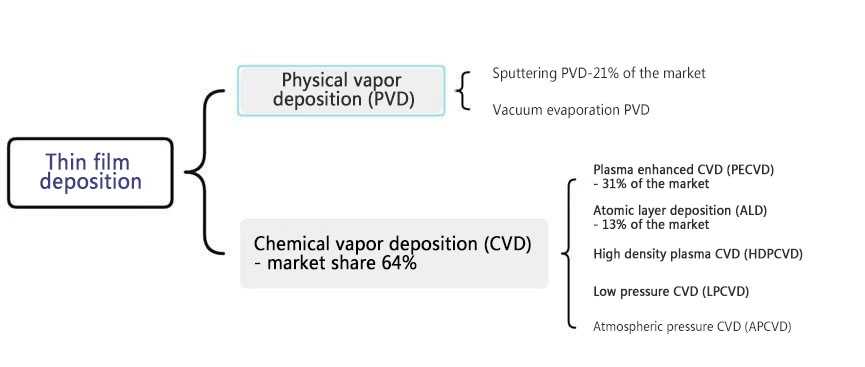

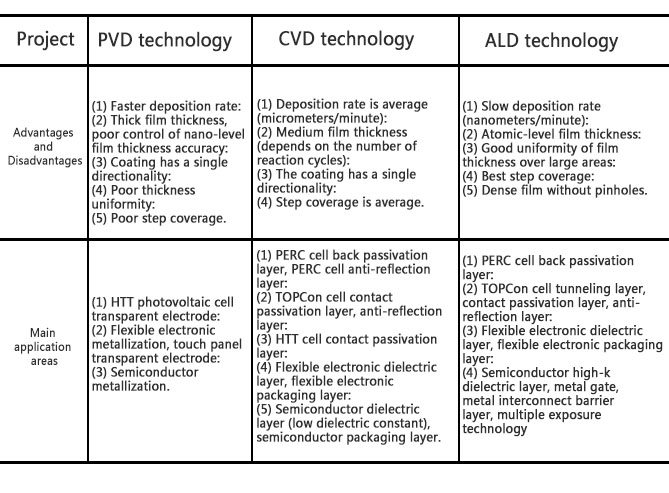

Het dunnefilmvoorbereidingsproces kan worden onderverdeeld in twee categorieën op basis van de filmvormingsmethode: fysieke dampdepositie (PVD) en chemische dampdepositie(HVZ), waarvan CVD-procesapparatuur een groter deel uitmaakt.

Onder fysieke dampdepositie (PVD) wordt de verdamping van het oppervlak van de materiaalbron verstaan en depositie op het oppervlak van het substraat met behulp van gas/plasma onder lage druk, waaronder verdamping, sputteren, ionenbundels, enz.;

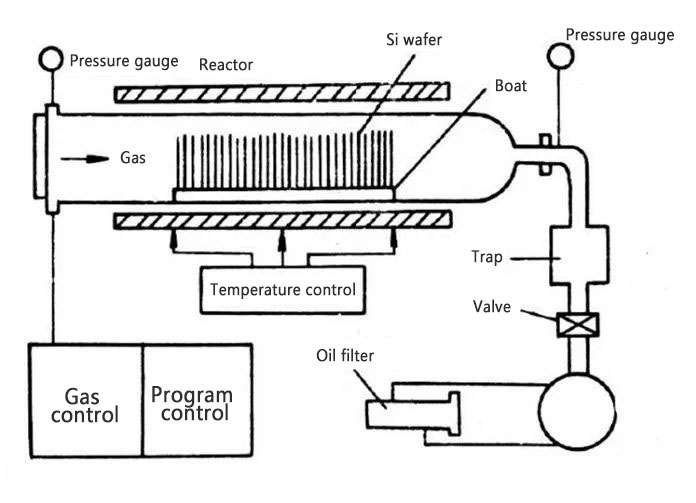

Chemische dampdepositie (CVD) verwijst naar het proces waarbij een vaste film op het oppervlak van de siliciumwafer wordt afgezet door middel van een chemische reactie van een gasmengsel. Afhankelijk van de reactieomstandigheden (druk, precursor) wordt dit onderverdeeld in atmosferische druk.CVD(APCVD), lage drukCVD(LPCVD), plasma-versterkte CVD (PECVD), hoge-dichtheid plasma-CVD (HDPCVD) en atomaire laagdepositie (ALD).

LPCVD: LPCVD heeft een betere stapdekking, goede controle over de samenstelling en structuur, een hoge depositiesnelheid en output, en vermindert de bron van deeltjesvervuiling aanzienlijk. Omdat verwarmingsapparatuur als warmtebron wordt gebruikt om de reactie in stand te houden, zijn temperatuurregeling en gasdruk zeer belangrijk. Het wordt veel gebruikt bij de productie van TopCon-cellen met polylaag.

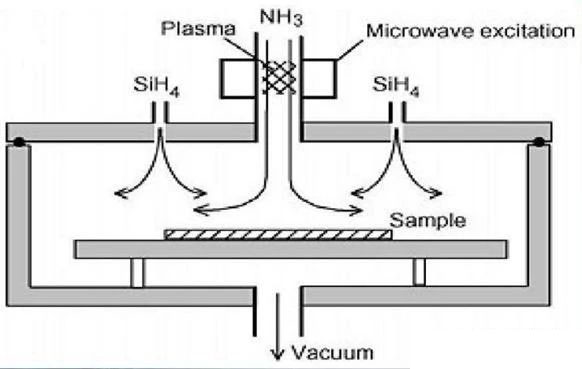

PECVD: PECVD maakt gebruik van plasma dat wordt gegenereerd door radiofrequentie-inductie om een lage temperatuur (minder dan 450 graden) te bereiken tijdens het dunnefilmdepositieproces. Lagetemperatuurdepositie is het belangrijkste voordeel, waardoor energie wordt bespaard, kosten worden verlaagd, de productiecapaciteit wordt verhoogd en het verval van minoriteitsdragers in siliciumwafers door hoge temperaturen wordt verminderd. Het kan worden toegepast in de processen van diverse cellen, zoals PERC, TOPCON en HJT.

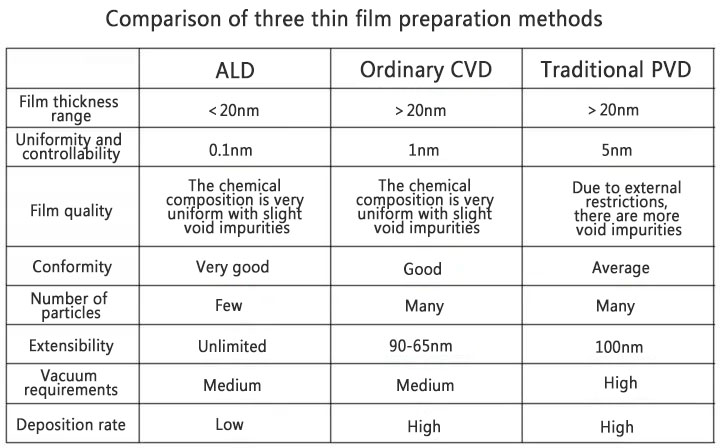

ALD: Goede filmuniformiteit, dicht en zonder gaten, goede stapdekking, kan worden uitgevoerd bij lage temperaturen (kamertemperatuur -400 °C), kan de filmdikte eenvoudig en nauwkeurig regelen, is breed toepasbaar op substraten met verschillende vormen en vereist geen controle over de uniformiteit van de reactantenstroom. Het nadeel is echter dat de filmvormingssnelheid laag is. Zoals de lichtgevende laag van zinksulfide (ZnS) die wordt gebruikt voor de productie van nanogestructureerde isolatoren (Al2O3/TiO2) en dunnefilm-elektroluminescentiedisplays (TFEL).

Atomaire laagdepositie (ALD) is een vacuümcoatingproces waarbij laag voor laag een dunne film op het oppervlak van een substraat wordt aangebracht in de vorm van een enkele atomaire laag. Al in 1974 ontwikkelde de Finse materiaalkundige Tuomo Suntola deze technologie en won daarmee de Millennium Technology Award van 1 miljoen euro. ALD-technologie werd oorspronkelijk gebruikt voor platte elektroluminescentiedisplays, maar werd niet op grote schaal toegepast. Pas aan het begin van de 21e eeuw begon de ALD-technologie door de halfgeleiderindustrie te worden toegepast. Door ultradunne, hoogdiëlektrische materialen te produceren ter vervanging van traditioneel siliciumoxide, werd het lekstroomprobleem, veroorzaakt door de afname van de lijnbreedte van veldeffecttransistoren, succesvol opgelost, wat de Wet van Moore ertoe aanzette zich verder te ontwikkelen naar kleinere lijnbreedtes. Dr. Tuomo Suntola zei ooit dat ALD de integratiedichtheid van componenten aanzienlijk kan verhogen.

Uit openbare gegevens blijkt dat ALD-technologie in 1974 werd uitgevonden door Dr. Tuomo Suntola van PICOSUN in Finland en in het buitenland is geïndustrialiseerd, zoals de hoogdiëlektrische film in de 45/32 nanometerchip, ontwikkeld door Intel. In China introduceerde mijn land ALD-technologie meer dan 30 jaar later dan andere landen. In oktober 2010 organiseerden PICOSUN in Finland en de Fudan Universiteit de eerste binnenlandse academische ALD-uitwisselingsbijeenkomst, waarmee ALD-technologie voor het eerst in China werd geïntroduceerd.

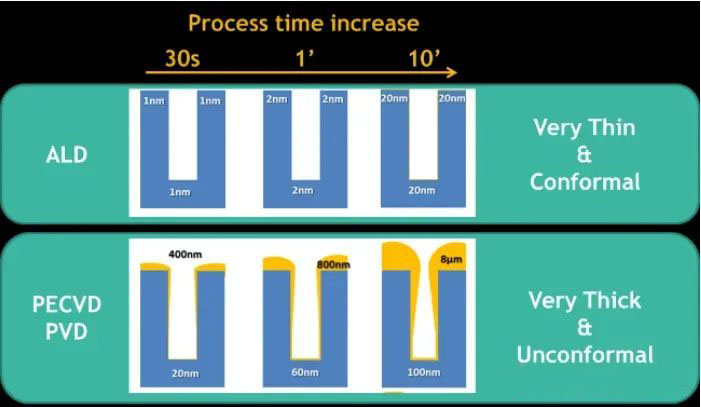

Vergeleken met traditionele chemische dampdepositie (CVD) en fysische dampdepositie (PVD). De voordelen van ALD zijn uitstekende driedimensionale conformiteit, uniformiteit van de film op grote oppervlakken en nauwkeurige diktecontrole, waardoor ze geschikt zijn voor het laten groeien van ultradunne films op complexe oppervlaktevormen en structuren met een hoge aspectverhouding.

—Gegevensbron: Micro-nanoverwerkingsplatform van de Tsinghua Universiteit—

In het post-Moore-tijdperk zijn de complexiteit en het procesvolume van waferproductie aanzienlijk verbeterd. Neem bijvoorbeeld logic chips: met de toename van het aantal productielijnen met processen onder de 45 nm, met name de productielijnen met processen van 28 nm en lager, zijn de eisen aan coatingdikte en precisiecontrole hoger. Na de introductie van meervoudige belichtingstechnologie is het aantal ALD-processtappen en de benodigde apparatuur aanzienlijk toegenomen; op het gebied van geheugenchips is het gangbare productieproces geëvolueerd van een 2D NAND- naar een 3D NAND-structuur, is het aantal interne lagen blijven toenemen en hebben de componenten geleidelijk structuren met een hoge dichtheid en hoge aspectverhouding ontwikkeld, waardoor de belangrijke rol van ALD is gaan spelen. Vanuit het perspectief van de toekomstige ontwikkeling van halfgeleiders zal ALD-technologie een steeds belangrijkere rol spelen in het post-Moore-tijdperk.

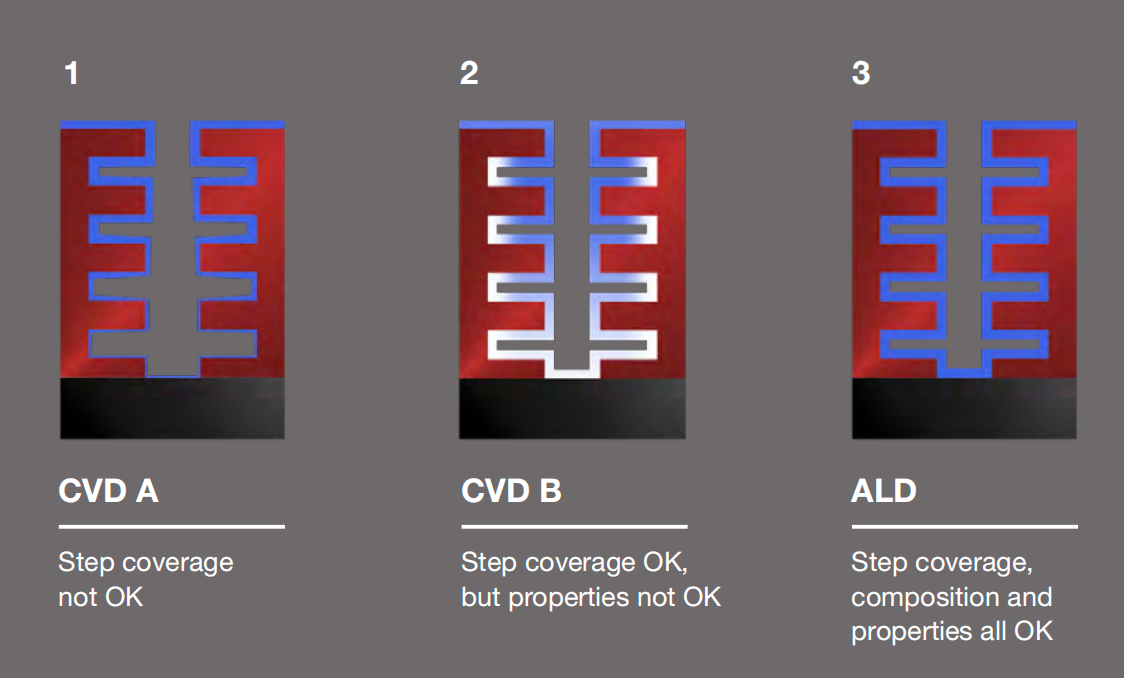

ALD is bijvoorbeeld de enige depositietechnologie die voldoet aan de eisen voor dekking en filmprestaties van complexe 3D-gestapelde structuren (zoals 3D-NAND). Dit is duidelijk te zien in de onderstaande afbeelding. De film die wordt afgezet in CVD A (blauw) bedekt het onderste deel van de structuur niet volledig; zelfs na enkele procesaanpassingen in CVD (CVD B) om dekking te bereiken, zijn de filmprestaties en de chemische samenstelling van het onderste deel zeer slecht (wit gebied in de afbeelding). De toepassing van ALD-technologie daarentegen zorgt voor volledige filmdekking en hoogwaardige en uniforme filmeigenschappen in alle delen van de structuur.

—-Foto Voordelen van ALD-technologie ten opzichte van CVD (Bron: ASM)—-

Hoewel CVD op korte termijn nog steeds het grootste marktaandeel heeft, is ALD uitgegroeid tot een van de snelst groeiende onderdelen van de markt voor waferfabricageapparatuur. In deze ALD-markt met een groot groeipotentieel en een sleutelrol in de chipproductie, is ASM een toonaangevend bedrijf op het gebied van ALD-apparatuur.

Plaatsingstijd: 12 juni 2024