विकासको लागि मुख्य प्रविधिSiC एपिटेक्सियलसामग्रीहरू पहिलो स्थानमा दोष नियन्त्रण प्रविधि हो, विशेष गरी दोष नियन्त्रण प्रविधिको लागि जुन उपकरण विफलता वा विश्वसनीयता गिरावटको जोखिममा छ। एपिटेक्सियल वृद्धि प्रक्रियाको क्रममा एपिटेक्सियल तहमा फैलिएको सब्सट्रेट दोषहरूको संयन्त्रको अध्ययन, सब्सट्रेट र एपिटेक्सियल तह बीचको इन्टरफेसमा दोषहरूको स्थानान्तरण र रूपान्तरण नियमहरू, र दोषहरूको न्यूक्लिएशन संयन्त्र सब्सट्रेट दोषहरू र एपिटेक्सियल संरचनात्मक दोषहरू बीचको सम्बन्ध स्पष्ट पार्ने आधार हुन्, जसले सब्सट्रेट स्क्रिनिङ र एपिटेक्सियल प्रक्रिया अनुकूलनलाई प्रभावकारी रूपमा मार्गदर्शन गर्न सक्छ।

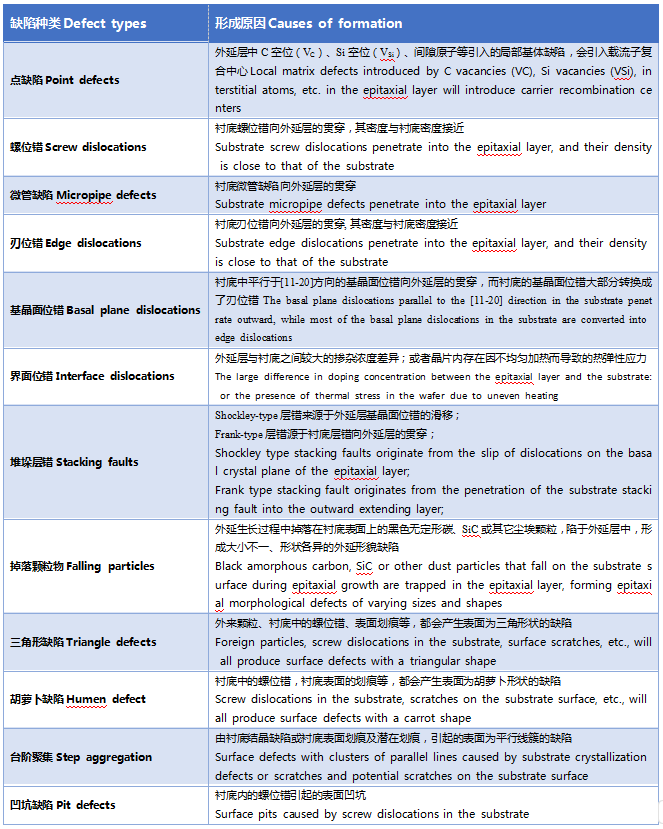

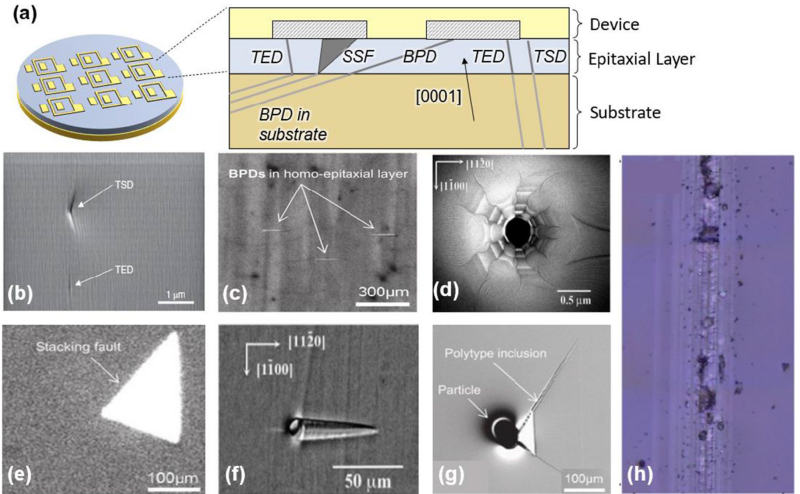

को कमजोरीहरूसिलिकन कार्बाइड एपिटेक्सियल तहहरूमुख्यतया दुई वर्गमा विभाजित छन्: क्रिस्टल दोष र सतह आकारविज्ञान दोष। बिन्दु दोष, स्क्रू विस्थापन, माइक्रोट्यूब्युल दोष, किनारा विस्थापन, आदि सहित क्रिस्टल दोषहरू, प्रायः SiC सब्सट्रेटहरूमा दोषहरूबाट उत्पन्न हुन्छन् र एपिटेक्सियल तहमा फैलिन्छन्। सतह आकारविज्ञान दोषहरू माइक्रोस्कोप प्रयोग गरेर नाङ्गो आँखाले प्रत्यक्ष रूपमा अवलोकन गर्न सकिन्छ र विशिष्ट आकारविज्ञान विशेषताहरू छन्। सतह आकारविज्ञान दोषहरूमा मुख्यतया समावेश छन्: स्क्र्याच, त्रिकोणीय दोष, गाजर दोष, पतन, र कण, चित्र ४ मा देखाइए अनुसार। एपिटेक्सियल प्रक्रियाको क्रममा, विदेशी कणहरू, सब्सट्रेट दोषहरू, सतह क्षति, र एपिटेक्सियल प्रक्रिया विचलनहरूले स्थानीय चरण प्रवाह वृद्धि मोडलाई असर गर्न सक्छन्, जसको परिणामस्वरूप सतह आकारविज्ञान दोषहरू हुन्छन्।

तालिका १. SiC एपिटेक्सियल तहहरूमा सामान्य म्याट्रिक्स दोषहरू र सतह आकारविज्ञान दोषहरूको गठनको कारणहरू

बिन्दु दोषहरू

बिन्दु दोषहरू एउटै जाली बिन्दु वा धेरै जाली बिन्दुहरूमा खाली ठाउँहरू वा खाली ठाउँहरूद्वारा बनाइन्छ, र तिनीहरूको कुनै स्थानिय विस्तार हुँदैन। बिन्दु दोषहरू प्रत्येक उत्पादन प्रक्रियामा हुन सक्छ, विशेष गरी आयन इम्प्लान्टेसनमा। यद्यपि, तिनीहरूलाई पत्ता लगाउन गाह्रो छ, र बिन्दु दोषहरू र अन्य दोषहरूको रूपान्तरण बीचको सम्बन्ध पनि धेरै जटिल छ।

माइक्रोपाइप (MP)

माइक्रोपाइपहरू खोक्रो स्क्रू विस्थापनहरू हुन् जुन बर्गर्स भेक्टर <0001> सँग वृद्धि अक्षसँगै फैलिन्छन्। माइक्रोट्यूबहरूको व्यास माइक्रोनको अंशदेखि दशौं माइक्रोनसम्म हुन्छ। माइक्रोट्यूबहरूले SiC वेफरहरूको सतहमा ठूला खाडल जस्तो सतह सुविधाहरू देखाउँछन्। सामान्यतया, माइक्रोट्यूबहरूको घनत्व लगभग ०.१~१ सेमी-२ हुन्छ र व्यावसायिक वेफर उत्पादन गुणस्तर अनुगमनमा घट्दै जान्छ।

स्क्रू डिस्लोकेसन (TSD) र एज डिस्लोकेसन (TED)

SiC मा विस्थापन उपकरणको क्षय र विफलताको मुख्य स्रोत हो। स्क्रू विस्थापन (TSD) र किनारा विस्थापन (TED) दुवै क्रमशः <0001> र 1/3<11–20> को बर्गर भेक्टरहरूको साथ, वृद्धि अक्षसँगै चल्छन्।

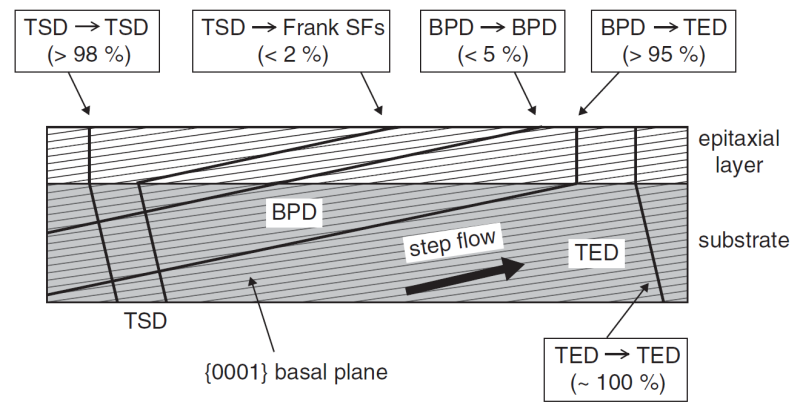

स्क्रू डिस्लोकेशन (TSD) र एज डिस्लोकेशन (TED) दुवै सब्सट्रेटबाट वेफर सतहसम्म फैलिन सक्छन् र सानो खाडल जस्तो सतह सुविधाहरू ल्याउन सक्छन् (चित्र ४b)। सामान्यतया, एज डिस्लोकेशनको घनत्व स्क्रू डिस्लोकेशनको भन्दा लगभग १० गुणा हुन्छ। विस्तारित स्क्रू डिस्लोकेशन, अर्थात्, सब्सट्रेटबाट एपिलियरसम्म फैलिएको, अन्य दोषहरूमा पनि रूपान्तरण हुन सक्छ र वृद्धि अक्षसँगै फैलिन सक्छ। समयमाSiC एपिटेक्सियलवृद्धि, स्क्रू विस्थापनहरू स्ट्याकिङ फल्टहरू (SF) वा गाजर दोषहरूमा रूपान्तरण हुन्छन्, जबकि एपिलिएयरहरूमा किनारा विस्थापनहरू एपिटेक्सियल वृद्धिको समयमा सब्सट्रेटबाट वंशानुगत रूपमा प्राप्त बेसल प्लेन विस्थापनहरू (BPDs) बाट रूपान्तरण भएको देखाइएको छ।

आधारभूत समतल विस्थापन (BPD)

SiC बेसल प्लेनमा अवस्थित, १/३ <११–२०> को बर्गर भेक्टरको साथ। SiC वेफरहरूको सतहमा BPD हरू विरलै देखा पर्छन्। तिनीहरू सामान्यतया १५०० cm-२ को घनत्व भएको सब्सट्रेटमा केन्द्रित हुन्छन्, जबकि एपिलियरमा तिनीहरूको घनत्व लगभग १० cm-२ मात्र हुन्छ। फोटोलुमिनेसेन्स (PL) प्रयोग गरेर BPD हरूको पत्ता लगाउने क्रममा, चित्र ४c मा देखाइए अनुसार, रेखीय सुविधाहरू देखाउँछ।SiC एपिटेक्सियलवृद्धि, विस्तारित BPD हरूलाई स्ट्याकिङ फल्ट (SF) वा एज डिस्लोकेशन (TED) मा रूपान्तरण गर्न सकिन्छ।

स्ट्याकिङ त्रुटिहरू (SFs)

SiC बेसल प्लेनको स्ट्याकिङ अनुक्रममा त्रुटिहरू। स्ट्याकिङ त्रुटिहरू सब्सट्रेटमा SFs प्राप्त गरेर एपिटेक्सियल तहमा देखा पर्न सक्छन्, वा बेसल प्लेन डिस्लोकेसन (BPDs) र थ्रेडिङ स्क्रू डिस्लोकेसन (TSDs) को विस्तार र रूपान्तरणसँग सम्बन्धित हुन सक्छन्। सामान्यतया, SFs को घनत्व 1 cm-2 भन्दा कम हुन्छ, र चित्र 4e मा देखाइए अनुसार PL प्रयोग गर्दा तिनीहरूले त्रिकोणीय विशेषता प्रदर्शन गर्छन्। यद्यपि, SiC मा विभिन्न प्रकारका स्ट्याकिङ त्रुटिहरू गठन गर्न सकिन्छ, जस्तै शकली प्रकार र फ्र्याङ्क प्रकार, किनभने प्लेनहरू बीच थोरै मात्रामा स्ट्याकिङ ऊर्जा विकारले पनि स्ट्याकिङ अनुक्रममा पर्याप्त अनियमितता निम्त्याउन सक्छ।

पतन

पतन दोष मुख्यतया वृद्धि प्रक्रियाको क्रममा प्रतिक्रिया कक्षको माथिल्लो र छेउको भित्तामा कणको थोपाबाट उत्पन्न हुन्छ, जुन प्रतिक्रिया कक्ष ग्रेफाइट उपभोग्य वस्तुहरूको आवधिक मर्मत प्रक्रियालाई अनुकूलन गरेर अनुकूलित गर्न सकिन्छ।

त्रिकोणीय दोष

यो 3C-SiC पोलिटाइप समावेश हो जुन SiC एपिलियरको सतहमा बेसल प्लेन दिशामा फैलिएको छ, चित्र 4g मा देखाइए अनुसार। यो एपिटेक्सियल वृद्धिको समयमा SiC एपिलियरको सतहमा खस्ने कणहरूबाट उत्पन्न हुन सक्छ। कणहरू एपिलियरमा एम्बेडेड हुन्छन् र वृद्धि प्रक्रियामा हस्तक्षेप गर्छन्, जसको परिणामस्वरूप 3C-SiC पोलिटाइप समावेश हुन्छ, जसले त्रिकोणीय क्षेत्रको शिरोबिंदूमा अवस्थित कणहरूसँग तीखो-कोण त्रिकोणीय सतह सुविधाहरू देखाउँछ। धेरै अध्ययनहरूले पोलिटाइप समावेशको उत्पत्ति सतह खरोंच, माइक्रोपाइप र वृद्धि प्रक्रियाको अनुचित प्यारामिटरहरूलाई पनि श्रेय दिएका छन्।

गाजरको दोष

गाजर दोष भनेको TSD र SF बेसल क्रिस्टल प्लेनहरूमा दुई छेउहरू भएको स्ट्याकिङ फल्ट कम्प्लेक्स हो, जुन फ्र्याङ्क-प्रकारको विस्थापनद्वारा समाप्त हुन्छ, र गाजर दोषको आकार प्रिज्म्याटिक स्ट्याकिङ फल्टसँग सम्बन्धित छ। यी सुविधाहरूको संयोजनले गाजर दोषको सतह आकारविज्ञान बनाउँछ, जुन चित्र ४f मा देखाइए अनुसार १ सेमी-२ भन्दा कम घनत्व भएको गाजर आकार जस्तो देखिन्छ। गाजर दोषहरू पालिस गर्दा, स्क्र्याचहरू, TSDs, वा सब्सट्रेट दोषहरूमा सजिलै बन्छन्।

खरोंचहरू

चित्र ४ घन्टामा देखाइए अनुसार, उत्पादन प्रक्रियाको क्रममा SiC वेफरहरूको सतहमा हुने स्क्र्याचहरू यान्त्रिक क्षतिहरू हुन्। SiC सब्सट्रेटमा भएका स्क्र्याचहरूले एपिलियरको वृद्धिमा बाधा पुर्याउन सक्छन्, एपिलियर भित्र उच्च-घनत्व विस्थापनको पङ्क्ति उत्पादन गर्न सक्छन्, वा स्क्र्याचहरू गाजर दोषहरूको गठनको आधार बन्न सक्छन्। त्यसकारण, SiC वेफरहरूलाई राम्ररी पालिस गर्नु महत्त्वपूर्ण छ किनभने यी स्क्र्याचहरू उपकरणको सक्रिय क्षेत्रमा देखा पर्दा उपकरणको प्रदर्शनमा महत्त्वपूर्ण प्रभाव पार्न सक्छन्।

अन्य सतह आकारविज्ञान दोषहरू

स्टेप बन्चिङ भनेको SiC एपिटेक्सियल वृद्धि प्रक्रियाको क्रममा बन्ने सतह दोष हो, जसले SiC एपिलियरको सतहमा ओब्ट्यूज त्रिकोण वा ट्रापेजोइडल सुविधाहरू उत्पादन गर्दछ। सतहमा खाडलहरू, बम्पहरू र दागहरू जस्ता धेरै अन्य सतह दोषहरू छन्। यी दोषहरू सामान्यतया अप्टिमाइज नगरिएको वृद्धि प्रक्रियाहरू र पालिसिङ क्षतिको अपूर्ण हटाउने कारणले हुन्छन्, जसले उपकरणको कार्यसम्पादनलाई प्रतिकूल असर गर्छ।

पोस्ट समय: जुन-०५-२०२४