പ്രത്യേക ഗ്രാഫൈറ്റ് ഉയർന്ന പരിശുദ്ധി, ഉയർന്ന സാന്ദ്രത, ഉയർന്ന ശക്തി എന്നിവയാണ്.ഗ്രാഫൈറ്റ്മികച്ച നാശന പ്രതിരോധം, ഉയർന്ന താപനില സ്ഥിരത, മികച്ച വൈദ്യുതചാലകത എന്നിവയുണ്ട്. ഉയർന്ന താപനിലയിലുള്ള താപ ചികിത്സയ്ക്കും ഉയർന്ന മർദ്ദത്തിലുള്ള സംസ്കരണത്തിനും ശേഷം പ്രകൃതിദത്തമോ കൃത്രിമമോ ആയ ഗ്രാഫൈറ്റ് ഉപയോഗിച്ചാണ് ഇത് നിർമ്മിച്ചിരിക്കുന്നത്, ഉയർന്ന താപനില, ഉയർന്ന മർദ്ദം, നശിപ്പിക്കുന്ന പരിതസ്ഥിതികൾ എന്നിവയുള്ള വ്യാവസായിക ആപ്ലിക്കേഷനുകളിൽ ഇത് സാധാരണയായി ഉപയോഗിക്കുന്നു.

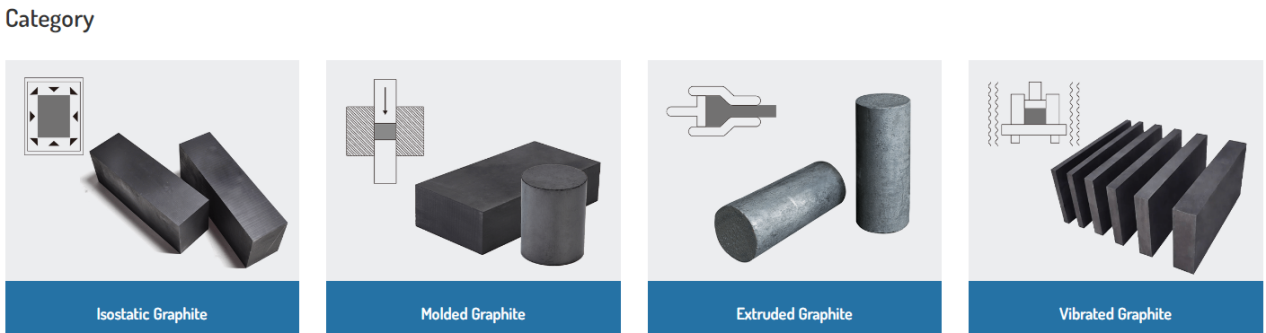

ഇതിനെ ഐസോസ്റ്റാറ്റിക് ഉൾപ്പെടെ വിവിധ തരങ്ങളായി തിരിക്കാം.ഗ്രാഫൈറ്റ് ബ്ലോക്കുകൾ, എക്സ്ട്രൂഡഡ് ഗ്രാഫൈറ്റ് ബ്ലോക്കുകൾ, മോൾഡഡ്ഗ്രാഫൈറ്റ് ബ്ലോക്കുകൾവൈബ്രേറ്റ് ചെയ്തുഗ്രാഫൈറ്റ് ബ്ലോക്കുകൾ.

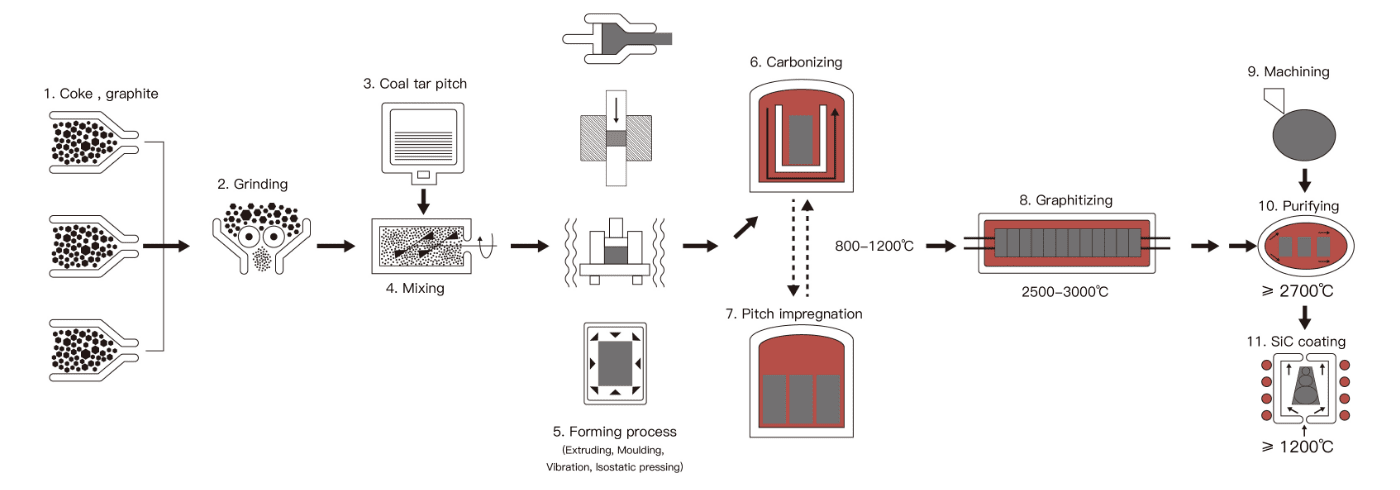

നിർമ്മാണ സാങ്കേതികവിദ്യകൾ:

ഗ്രാഫൈറ്റ്ഷഡ്ഭുജാകൃതിയിലുള്ള ലാറ്റിസ് ഘടനയിൽ ക്രമീകരിച്ചിരിക്കുന്ന കാർബൺ ആറ്റങ്ങൾ ചേർന്ന ഒരു സവിശേഷ ലോഹേതര മൂലകമാണിത്. അതിന്റെ അതുല്യമായ ഗുണങ്ങൾ കാരണം വിവിധ വ്യാവസായിക ആപ്ലിക്കേഷനുകളിൽ സാധാരണയായി ഉപയോഗിക്കുന്ന മൃദുവും പൊട്ടുന്നതുമായ ഒരു വസ്തുവാണിത്. 3600 °C കവിയുന്ന താപനിലയിൽ പോലും ഗ്രാഫൈറ്റിന് അതിന്റെ ശക്തിയും സ്ഥിരതയും നിലനിർത്താൻ കഴിയും. ഇനി പ്രത്യേക ഗ്രാഫൈറ്റിന്റെ ഉൽപാദന പ്രക്രിയ ഞാൻ പരിചയപ്പെടുത്താം.

ഐസോസ്റ്റാറ്റിക് ഗ്രാഫൈറ്റ്അമർത്തി ഉയർന്ന ശുദ്ധിയുള്ള ഗ്രാഫൈറ്റ് ഉപയോഗിച്ച് നിർമ്മിച്ച ഗ്രാഫൈറ്റ്, സിംഗിൾ ക്രിസ്റ്റൽ ഫർണസുകൾ, മെറ്റൽ തുടർച്ചയായ കാസ്റ്റിംഗ് ഗ്രാഫൈറ്റ് ക്രിസ്റ്റലൈസറുകൾ, ഇലക്ട്രിക്കൽ സ്പാർക്ക് ഡിസ്ചാർജ് മെഷീനിംഗിനുള്ള ഗ്രാഫൈറ്റ് ഇലക്ട്രോഡുകൾ എന്നിവയുടെ നിർമ്മാണത്തിൽ ഉപയോഗിക്കുന്ന ഒരു മാറ്റാനാകാത്ത വസ്തുവാണ്. ഈ പ്രധാന ആപ്ലിക്കേഷനുകൾക്ക് പുറമേ, ഹാർഡ് അലോയ്കൾ (വാക്വം ഫർണസ് ഹീറ്ററുകൾ, സിന്ററിംഗ് പ്ലേറ്റുകൾ മുതലായവ), ഖനനം (ഡ്രിൽ ബിറ്റ് മോൾഡുകളുടെ നിർമ്മാണം), രാസ വ്യവസായം (താപ എക്സ്ചേഞ്ചറുകൾ, നാശത്തെ പ്രതിരോധിക്കുന്ന ഭാഗങ്ങൾ), ലോഹശാസ്ത്രം (ക്രൂസിബിളുകൾ), യന്ത്രങ്ങൾ (മെക്കാനിക്കൽ സീലുകൾ) എന്നീ മേഖലകളിൽ ഇത് വ്യാപകമായി ഉപയോഗിക്കുന്നു.

മോൾഡിംഗ് സാങ്കേതികവിദ്യ

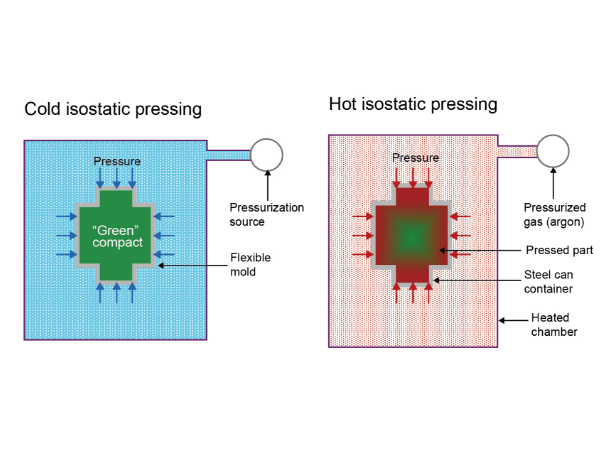

ഐസോസ്റ്റാറ്റിക് പ്രസ്സിംഗ് സാങ്കേതികവിദ്യയുടെ തത്വം പാസ്കലിന്റെ നിയമത്തെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്. ഇത് മെറ്റീരിയലിന്റെ ഏകദിശാ (അല്ലെങ്കിൽ ദ്വിദിശാ) കംപ്രഷനെ മൾട്ടി-ദിശാ (ഓമ്നിദിശാ) കംപ്രഷനാക്കി മാറ്റുന്നു. ഈ പ്രക്രിയയിൽ, കാർബൺ കണികകൾ എല്ലായ്പ്പോഴും ക്രമരഹിതമായ അവസ്ഥയിലായിരിക്കും, കൂടാതെ വോളിയം സാന്ദ്രത ഐസോട്രോപിക് ഗുണങ്ങളോടെ താരതമ്യേന ഏകതാനമായിരിക്കും. കൂടാതെ, ഇത് ഉൽപ്പന്നത്തിന്റെ ഉയരത്തിന് വിധേയമല്ല, അതിനാൽ ഐസോസ്റ്റാറ്റിക് ഗ്രാഫൈറ്റിന് പ്രകടന വ്യത്യാസങ്ങൾ ഇല്ല അല്ലെങ്കിൽ കുറവാണ്.

രൂപീകരണവും ഖരീകരണവും നടക്കുന്ന താപനില അനുസരിച്ച്, ഐസോസ്റ്റാറ്റിക് പ്രസ്സിംഗ് സാങ്കേതികവിദ്യയെ കോൾഡ് ഐസോസ്റ്റാറ്റിക് പ്രസ്സിംഗ്, വാം ഐസോസ്റ്റാറ്റിക് പ്രസ്സിംഗ്, ഹോട്ട് ഐസോസ്റ്റാറ്റിക് പ്രസ്സിംഗ് എന്നിങ്ങനെ വിഭജിക്കാം. ഐസോസ്റ്റാറ്റിക് പ്രസ്സിംഗ് ഉൽപ്പന്നങ്ങൾക്ക് ഉയർന്ന സാന്ദ്രതയുണ്ട്, സാധാരണയായി ഏകദിശ അല്ലെങ്കിൽ ദ്വിദിശ മോൾഡ് പ്രസ്സിംഗ് ഉൽപ്പന്നങ്ങളേക്കാൾ 5% മുതൽ 15% വരെ കൂടുതലാണ്. ഐസോസ്റ്റാറ്റിക് പ്രസ്സിംഗ് ഉൽപ്പന്നങ്ങളുടെ ആപേക്ഷിക സാന്ദ്രത 99.8% മുതൽ 99.09% വരെ എത്താം.

മെക്കാനിക്കൽ ശക്തി, ഉരച്ചിലിന്റെ പ്രതിരോധം, സാന്ദ്രത, കാഠിന്യം, വൈദ്യുതചാലകത എന്നിവയിൽ മോൾഡഡ് ഗ്രാഫൈറ്റിന് മികച്ച പ്രകടനമുണ്ട്, കൂടാതെ റെസിൻ അല്ലെങ്കിൽ ലോഹം ഇംപ്രെഗ്നേറ്റ് ചെയ്യുന്നതിലൂടെ ഈ പ്രകടനങ്ങൾ കൂടുതൽ മെച്ചപ്പെടുത്താൻ കഴിയും.

മോൾഡഡ് ഗ്രാഫൈറ്റിൽ നല്ല വൈദ്യുതചാലകത, ഉയർന്ന താപനില പ്രതിരോധം, നാശന പ്രതിരോധം, ഉയർന്ന പരിശുദ്ധി, സ്വയം ലൂബ്രിക്കേഷൻ, തെർമൽ ഷോക്ക് പ്രതിരോധം, എളുപ്പത്തിലുള്ള കൃത്യതയുള്ള മെഷീനിംഗ് എന്നിവയുണ്ട്, കൂടാതെ തുടർച്ചയായ കാസ്റ്റിംഗ്, ഹാർഡ് അലോയ്, ഇലക്ട്രോണിക് ഡൈ സിന്ററിംഗ്, ഇലക്ട്രിക് സ്പാർക്ക്, മെക്കാനിക്കൽ സീൽ തുടങ്ങിയ മേഖലകളിൽ ഇത് വ്യാപകമായി ഉപയോഗിക്കുന്നു.

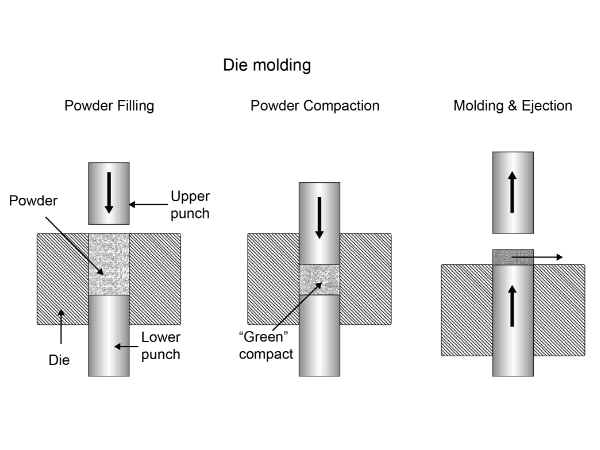

മോൾഡിംഗ് സാങ്കേതികവിദ്യ

ചെറിയ വലിപ്പത്തിലുള്ള കോൾഡ്-പ്രസ്സ്ഡ് ഗ്രാഫൈറ്റ് അല്ലെങ്കിൽ സൂക്ഷ്മമായി ഘടനാപരമായ ഉൽപ്പന്നങ്ങൾ നിർമ്മിക്കുന്നതിനാണ് മോൾഡിംഗ് രീതി സാധാരണയായി ഉപയോഗിക്കുന്നത്. ആവശ്യമായ ആകൃതിയിലും വലുപ്പത്തിലുമുള്ള ഒരു അച്ചിൽ ഒരു നിശ്ചിത അളവിൽ പേസ്റ്റ് നിറയ്ക്കുക, തുടർന്ന് മുകളിൽ നിന്നോ താഴെ നിന്നോ മർദ്ദം പ്രയോഗിക്കുക എന്നതാണ് തത്വം. ചിലപ്പോൾ, അച്ചിൽ പേസ്റ്റ് ആകൃതിയിലേക്ക് കംപ്രസ് ചെയ്യാൻ രണ്ട് ദിശകളിൽ നിന്നും സമ്മർദ്ദം ചെലുത്തുക. അമർത്തിയ സെമി-ഫിനിഷ്ഡ് ഉൽപ്പന്നം പിന്നീട് പൊളിച്ചുമാറ്റി, തണുപ്പിച്ച്, പരിശോധിച്ച്, അടുക്കി വയ്ക്കുന്നു.

ലംബവും തിരശ്ചീനവുമായ മോൾഡിംഗ് മെഷീനുകൾ ഉണ്ട്. മോൾഡിംഗ് രീതിയിൽ സാധാരണയായി ഒരു സമയം ഒരു ഉൽപ്പന്നം മാത്രമേ അമർത്താൻ കഴിയൂ, അതിനാൽ ഇതിന് താരതമ്യേന കുറഞ്ഞ ഉൽപാദനക്ഷമതയുണ്ട്. എന്നിരുന്നാലും, മറ്റ് സാങ്കേതികവിദ്യകൾ ഉപയോഗിച്ച് നിർമ്മിക്കാൻ കഴിയാത്ത ഉയർന്ന കൃത്യതയുള്ള ഉൽപ്പന്നങ്ങൾ ഇതിന് നിർമ്മിക്കാൻ കഴിയും. മാത്രമല്ല, ഒന്നിലധികം അച്ചുകളും ഓട്ടോമേറ്റഡ് ഉൽപാദന ലൈനുകളും ഒരേസമയം അമർത്തുന്നതിലൂടെ ഉൽപാദനക്ഷമത മെച്ചപ്പെടുത്താൻ കഴിയും.

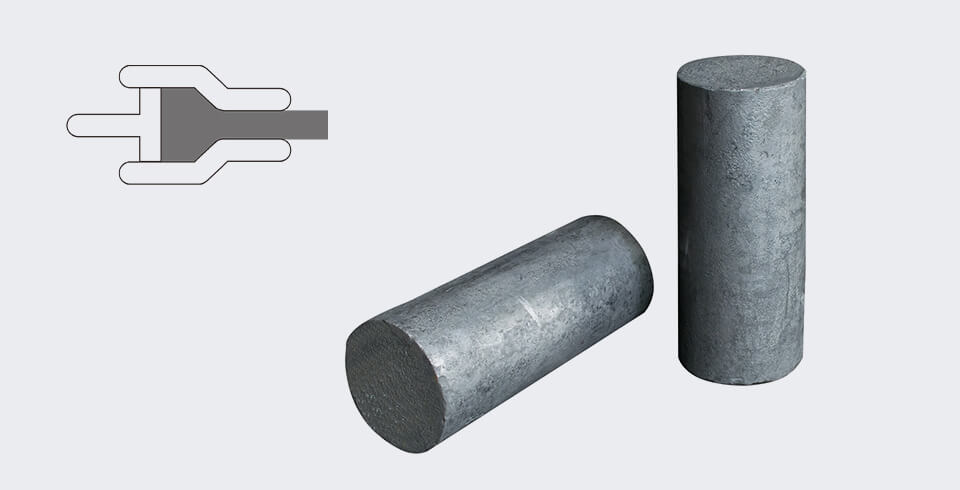

ഉയർന്ന ശുദ്ധിയുള്ള ഗ്രാഫൈറ്റ് കണികകൾ ഒരു ബൈൻഡറുമായി കലർത്തി ഒരു എക്സ്ട്രൂഡറിൽ എക്സ്ട്രൂഡ് ചെയ്താണ് എക്സ്ട്രൂഡഡ് ഗ്രാഫൈറ്റ് രൂപപ്പെടുന്നത്. ഐസോസ്റ്റാറ്റിക് ഗ്രാഫൈറ്റുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, എക്സ്ട്രൂഡഡ് ഗ്രാഫൈറ്റിന് പരുക്കൻ ധാന്യ വലുപ്പവും കുറഞ്ഞ ശക്തിയുമുണ്ട്, എന്നാൽ ഇതിന് ഉയർന്ന താപ, വൈദ്യുത ചാലകതയുണ്ട്.

നിലവിൽ, മിക്ക കാർബൺ, ഗ്രാഫൈറ്റ് ഉൽപ്പന്നങ്ങളും എക്സ്ട്രൂഷൻ രീതി ഉപയോഗിച്ചാണ് നിർമ്മിക്കുന്നത്. ഉയർന്ന താപനിലയിലുള്ള താപ സംസ്കരണ പ്രക്രിയകളിൽ അവ പ്രധാനമായും ചൂടാക്കൽ ഘടകങ്ങളായും താപ ചാലക ഘടകങ്ങളായും ഉപയോഗിക്കുന്നു. കൂടാതെ, വൈദ്യുതവിശ്ലേഷണ പ്രക്രിയകളിൽ വൈദ്യുത കൈമാറ്റം നടത്തുന്നതിന് ഇലക്ട്രോഡുകളായും ഗ്രാഫൈറ്റ് ബ്ലോക്കുകൾ ഉപയോഗിക്കാം. അതിനാൽ, ഉയർന്ന താപനില, ഉയർന്ന മർദ്ദം, ഉയർന്ന വേഗത തുടങ്ങിയ അങ്ങേയറ്റത്തെ പരിതസ്ഥിതികളിൽ മെക്കാനിക്കൽ സീലുകൾ, താപ ചാലക വസ്തുക്കൾ, ഇലക്ട്രോഡ് വസ്തുക്കൾ എന്നിവയായി അവ വ്യാപകമായി ഉപയോഗിക്കുന്നു.

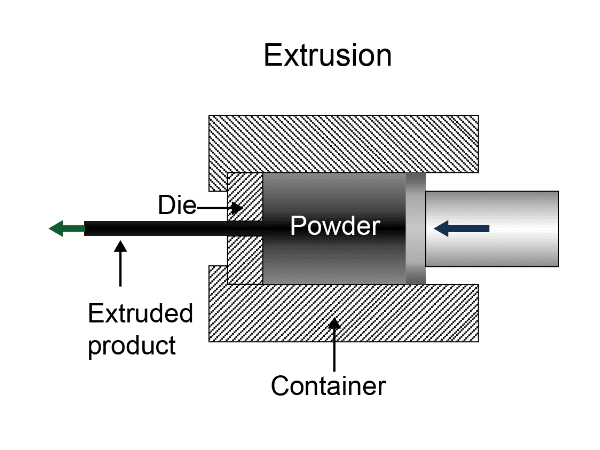

മോൾഡിംഗ് സാങ്കേതികവിദ്യ

എക്സ്ട്രൂഷൻ രീതി, പേസ്റ്റ് പ്രസ്സിന്റെ പേസ്റ്റ് സിലിണ്ടറിലേക്ക് കയറ്റി എക്സ്ട്രൂഡ് ചെയ്യുക എന്നതാണ്. പ്രസ്സിന് മുന്നിൽ മാറ്റിസ്ഥാപിക്കാവുന്ന ഒരു എക്സ്ട്രൂഷൻ റിംഗ് (ഉൽപ്പന്നത്തിന്റെ ക്രോസ്-സെക്ഷണൽ ആകൃതിയും വലുപ്പവും മാറ്റാൻ മാറ്റിസ്ഥാപിക്കാം) സജ്ജീകരിച്ചിരിക്കുന്നു, കൂടാതെ എക്സ്ട്രൂഷൻ റിങ്ങിന് മുന്നിൽ ഒരു ചലിക്കുന്ന ബാഫിൾ നൽകിയിട്ടുണ്ട്. പ്രസ്സിന്റെ പ്രധാന പ്ലങ്കർ പേസ്റ്റ് സിലിണ്ടറിന് പിന്നിലാണ് സ്ഥിതി ചെയ്യുന്നത്.

മർദ്ദം പ്രയോഗിക്കുന്നതിന് മുമ്പ്, എക്സ്ട്രൂഷൻ വളയത്തിന് മുന്നിൽ ഒരു ബാഫിൾ വയ്ക്കുക, പേസ്റ്റ് കംപ്രസ് ചെയ്യാൻ എതിർ ദിശയിൽ നിന്ന് മർദ്ദം പ്രയോഗിക്കുക. ബാഫിൾ നീക്കം ചെയ്ത് മർദ്ദം പ്രയോഗിക്കുന്നത് തുടരുമ്പോൾ, പേസ്റ്റ് എക്സ്ട്രൂഷൻ വളയത്തിൽ നിന്ന് പുറത്തെടുക്കുന്നു. എക്സ്ട്രൂഡ് ചെയ്ത സ്ട്രിപ്പ് ആവശ്യമുള്ള നീളത്തിൽ മുറിച്ച് തണുപ്പിച്ച് സ്റ്റാക്ക് ചെയ്യുന്നതിന് മുമ്പ് പരിശോധിക്കുക. എക്സ്ട്രൂഷൻ രീതി ഒരു സെമി-തുടർച്ചയുള്ള ഉൽപാദന പ്രക്രിയയാണ്, അതായത് ഒരു നിശ്ചിത അളവിൽ പേസ്റ്റ് ചേർത്തതിനുശേഷം, നിരവധി (ഗ്രാഫൈറ്റ് ബ്ലോക്കുകൾ, ഗ്രാഫൈറ്റ് വസ്തുക്കൾ) ഉൽപ്പന്നങ്ങൾ തുടർച്ചയായി പുറത്തെടുക്കാൻ കഴിയും.

നിലവിൽ, മിക്ക കാർബൺ, ഗ്രാഫൈറ്റ് ഉൽപ്പന്നങ്ങളും എക്സ്ട്രൂഷൻ രീതി ഉപയോഗിച്ചാണ് നിർമ്മിക്കുന്നത്.

വൈബ്രേറ്റഡ് ഗ്രാഫൈറ്റിന് ഇടത്തരം ധാന്യ വലുപ്പമുള്ള ഒരു ഏകീകൃത ഘടനയുണ്ട്. കൂടാതെ, കുറഞ്ഞ ചാരത്തിന്റെ അളവ്, മെച്ചപ്പെട്ട മെക്കാനിക്കൽ ശക്തി, നല്ല വൈദ്യുത, താപ സ്ഥിരത എന്നിവ കാരണം ഇത് വളരെ ജനപ്രിയമായി മാറുന്നു, കൂടാതെ വലിയ തോതിലുള്ള വർക്ക്പീസുകൾ പ്രോസസ്സ് ചെയ്യുന്നതിന് ഇത് വ്യാപകമായി ഉപയോഗിക്കുന്നു. റെസിൻ ഇംപ്രെഗ്നേഷൻ അല്ലെങ്കിൽ ആന്റി-ഓക്സിഡേഷൻ ചികിത്സയ്ക്ക് ശേഷം ഇത് കൂടുതൽ ശക്തിപ്പെടുത്താനും കഴിയും.

ഫോട്ടോവോൾട്ടെയ്ക് വ്യവസായത്തിൽ പോളിസിലിക്കൺ, മോണോക്രിസ്റ്റലിൻ സിലിക്കൺ ഫർണസുകൾ എന്നിവയുടെ നിർമ്മാണത്തിൽ ഇത് ഒരു ചൂടാക്കൽ & ഇൻസുലേഷൻ ഘടകമായി വ്യാപകമായി ഉപയോഗിക്കുന്നു. ഹീറ്റിംഗ് ഹുഡുകൾ, ഹീറ്റ് എക്സ്ചേഞ്ചർ ഘടകങ്ങൾ, മെൽറ്റിംഗ്, കാസ്റ്റിംഗ് ക്രൂസിബിളുകൾ, ഇലക്ട്രോലൈറ്റിക് പ്രക്രിയകളിൽ ഉപയോഗിക്കുന്ന n നോഡുകളുടെ നിർമ്മാണം, ഉരുകുന്നതിനും അലോയിംഗിനുമുള്ള ക്രൂസിബിളുകളുടെ നിർമ്മാണം എന്നിവയിലും ഇത് വ്യാപകമായി ഉപയോഗിക്കുന്നു.

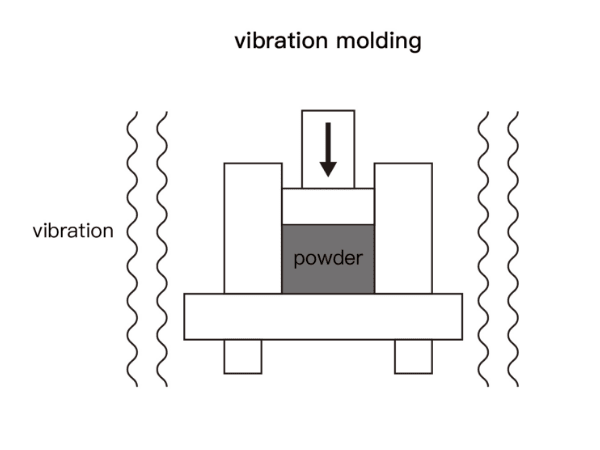

മോൾഡിംഗ് സാങ്കേതികവിദ്യ

വൈബ്രേറ്റഡ് ഗ്രാഫൈറ്റ് നിർമ്മിക്കുന്നതിന്റെ തത്വം, അച്ചിൽ പേസ്റ്റ് പോലുള്ള മിശ്രിതം നിറയ്ക്കുക, തുടർന്ന് അതിന് മുകളിൽ ഒരു ഹെവി മെറ്റൽ പ്ലേറ്റ് സ്ഥാപിക്കുക എന്നതാണ്. അടുത്ത ഘട്ടത്തിൽ, അച്ചിൽ വൈബ്രേറ്റ് ചെയ്തുകൊണ്ട് മെറ്റീരിയൽ ഒതുക്കുന്നു. എക്സ്ട്രൂഡഡ് ഗ്രാഫൈറ്റുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, വൈബ്രേഷൻ വഴി രൂപം കൊള്ളുന്ന ഗ്രാഫൈറ്റിന് ഉയർന്ന ഐസോട്രോപ്പി ഉണ്ട്. എക്സ്ട്രൂഷൻ രീതി ഉപയോഗിച്ചാണ് ഗ്രാഫൈറ്റ് ഉൽപ്പന്നങ്ങൾ നിർമ്മിക്കുന്നത്.

പോസ്റ്റ് സമയം: ജൂൺ-17-2024