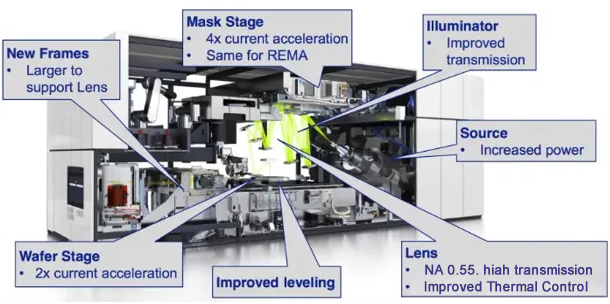

ເທກໂນໂລຍີ Photolithography ສ່ວນໃຫຍ່ແມ່ນສຸມໃສ່ການນໍາໃຊ້ລະບົບ optical ເພື່ອເປີດເຜີຍຮູບແບບວົງຈອນໃນຊິລິໂຄນ wafers. ຄວາມຖືກຕ້ອງຂອງຂະບວນການນີ້ມີຜົນກະທົບໂດຍກົງຕໍ່ການປະຕິບັດແລະຜົນຜະລິດຂອງວົງຈອນປະສົມປະສານ. ເປັນຫນຶ່ງໃນອຸປະກອນຊັ້ນນໍາສໍາລັບການຜະລິດຊິບ, ເຄື່ອງ lithography ມີເຖິງຫຼາຍຮ້ອຍພັນອົງປະກອບ. ທັງອົງປະກອບ optical ແລະອົງປະກອບພາຍໃນລະບົບ lithography ຕ້ອງການຄວາມແມ່ນຍໍາສູງທີ່ສຸດເພື່ອຮັບປະກັນການປະຕິບັດວົງຈອນແລະຄວາມຖືກຕ້ອງ.SiC ceramicsໄດ້ຖືກນໍາໃຊ້ໃນwafer chucksແລະກະຈົກເຊລາມິກຮຽບຮ້ອຍ.

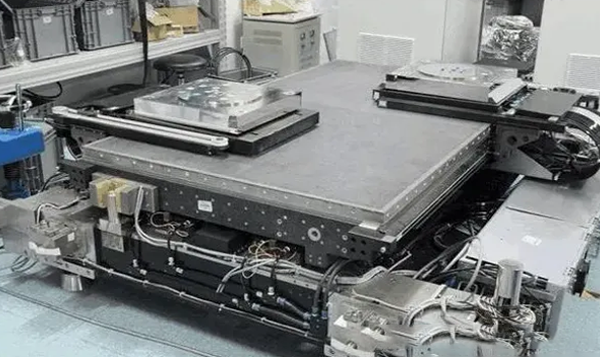

ເຕົາອົບchuck wafer ໃນເຄື່ອງ lithography bears ແລະຍ້າຍ wafer ໃນລະຫວ່າງການຂະບວນການສໍາຜັດ. ການຈັດຕໍາແຫນ່ງທີ່ຊັດເຈນລະຫວ່າງ wafer ແລະ chuck ເປັນສິ່ງຈໍາເປັນສໍາລັບການຈໍາລອງຮູບແບບໃນຫນ້າດິນຂອງ wafer ໄດ້ຢ່າງຖືກຕ້ອງ.SiC waferchucks ເປັນທີ່ຮູ້ຈັກສໍາລັບນ້ໍາຫນັກເບົາ, ຄວາມຫມັ້ນຄົງຂອງມິຕິລະດັບສູງແລະຄ່າສໍາປະສິດການຂະຫຍາຍຕົວຄວາມຮ້ອນຕ່ໍາ, ເຊິ່ງສາມາດຫຼຸດຜ່ອນການໂຫຼດ inertial ແລະປັບປຸງປະສິດທິພາບການເຄື່ອນໄຫວ, ຄວາມຖືກຕ້ອງຂອງຕໍາແຫນ່ງແລະຄວາມຫມັ້ນຄົງ.

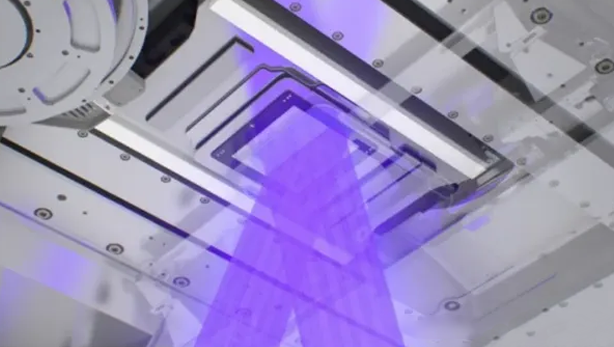

ກະຈົກເຊລາມິກໃນເຄື່ອງ lithography, ການປະສານການເຄື່ອນໄຫວລະຫວ່າງ wafer chuck ແລະຂັ້ນຕອນຂອງຫນ້າກາກແມ່ນສໍາຄັນ, ເຊິ່ງມີຜົນກະທົບໂດຍກົງຕໍ່ຄວາມຖືກຕ້ອງຂອງ lithography ແລະຜົນຜະລິດ. ເຄື່ອງສະທ້ອນແສງສີ່ຫຼ່ຽມມົນເປັນອົງປະກອບທີ່ສໍາຄັນຂອງລະບົບການວັດແທກຕໍາແໜ່ງ wafer chuck scanning, ແລະຄວາມຕ້ອງການວັດສະດຸຂອງມັນແມ່ນນ້ໍາຫນັກເບົາແລະເຄັ່ງຄັດ. ເຖິງແມ່ນວ່າຊິລິໂຄນ carbide ceramics ມີຄຸນສົມບັດນ້ໍາຫນັກເບົາທີ່ເຫມາະສົມ, ການຜະລິດອົງປະກອບດັ່ງກ່າວແມ່ນສິ່ງທ້າທາຍ. ໃນປັດຈຸບັນ, ຜູ້ຜະລິດອຸປະກອນວົງຈອນປະສົມປະສານຊັ້ນນໍາລະຫວ່າງປະເທດສ່ວນໃຫຍ່ແມ່ນໃຊ້ວັດສະດຸເຊັ່ນ silica fused ແລະ cordierite. ຢ່າງໃດກໍຕາມ, ດ້ວຍຄວາມກ້າວຫນ້າຂອງເຕັກໂນໂລຢີ, ຜູ້ຊ່ຽວຊານຂອງຈີນໄດ້ບັນລຸການຜະລິດກະຈົກຮູບສີ່ຫລ່ຽມທີ່ມີຂະຫນາດໃຫຍ່, ສະລັບສັບຊ້ອນ, ນ້ໍາຫນັກເບົາສູງ, ຫຸ້ມດ້ວຍ silicon carbide ceramic ແລະອົງປະກອບອື່ນໆທີ່ເປັນປະໂຫຍດສໍາລັບເຄື່ອງ photolithography. photomask, ເຊິ່ງເອີ້ນກັນວ່າຮູຮັບແສງ, ສົ່ງແສງສະຫວ່າງຜ່ານຫນ້າກາກເພື່ອສ້າງເປັນຮູບແບບກ່ຽວກັບອຸປະກອນການຖ່າຍຮູບ. ຢ່າງໃດກໍຕາມ, ໃນເວລາທີ່ແສງ EUV irradiates ຫນ້າກາກ, ມັນ emits ຄວາມຮ້ອນ, ເພີ່ມອຸນຫະພູມໃຫ້ 600 ຫາ 1000 ອົງສາເຊນຊຽດ, ຊຶ່ງອາດຈະເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍຄວາມຮ້ອນ. ດັ່ງນັ້ນ, ຊັ້ນຂອງຮູບເງົາ SiC ແມ່ນຖືກຝາກໄວ້ໃນ photomask. ບໍລິສັດຕ່າງປະເທດຈໍານວນຫຼາຍ, ເຊັ່ນ ASML, ປະຈຸບັນສະເຫນີຮູບເງົາທີ່ມີການຖ່າຍທອດຫຼາຍກ່ວາ 90% ເພື່ອຫຼຸດຜ່ອນການເຮັດຄວາມສະອາດແລະການກວດກາໃນລະຫວ່າງການໃຊ້ photomask ແລະປັບປຸງປະສິດທິພາບແລະຜົນຜະລິດຂອງເຄື່ອງຈັກ EUV photolithography.

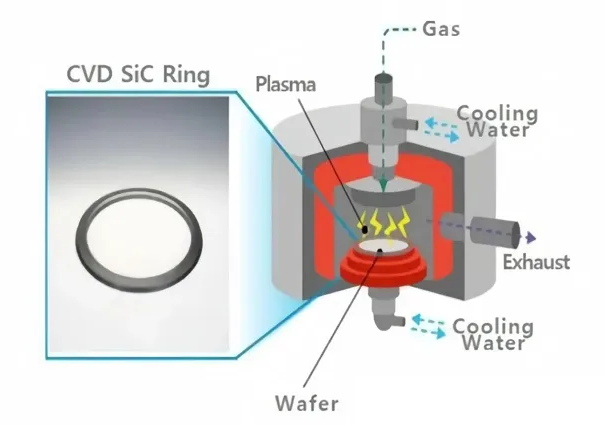

Plasma Etchingແລະ Deposition Photomasks, ເຊິ່ງເອີ້ນກັນວ່າ crosshairs, ມີຫນ້າທີ່ຕົ້ນຕໍໃນການສົ່ງແສງສະຫວ່າງຜ່ານຫນ້າກາກແລະສ້າງຮູບແບບໃນອຸປະກອນການຖ່າຍຮູບ. ຢ່າງໃດກໍຕາມ, ເມື່ອແສງ EUV ( ultraviolet ທີ່ສຸດ) irradiates photomask, ມັນ emits ຄວາມຮ້ອນ, ເພີ່ມອຸນຫະພູມໃນລະຫວ່າງ 600 ແລະ 1000 ອົງສາເຊນຊຽດ, ເຊິ່ງອາດຈະເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍຄວາມຮ້ອນ. ດັ່ງນັ້ນ, ຊັ້ນຂອງແຜ່ນ silicon carbide (SiC) ປົກກະຕິແລ້ວແມ່ນຝາກໄວ້ໃນ photomask ເພື່ອບັນເທົາບັນຫານີ້. ໃນປັດຈຸບັນ, ບໍລິສັດຕ່າງປະເທດຈໍານວນຫຼາຍ, ເຊັ່ນ: ASML, ໄດ້ເລີ່ມສະຫນອງຮູບເງົາທີ່ມີຄວາມໂປ່ງໃສຫຼາຍກ່ວາ 90% ເພື່ອຫຼຸດຜ່ອນຄວາມຕ້ອງການຂອງການທໍາຄວາມສະອາດແລະການກວດສອບໃນລະຫວ່າງການໃຊ້ photomask, ດັ່ງນັ້ນການປັບປຸງປະສິດທິພາບແລະຜົນຜະລິດຂອງເຄື່ອງຈັກ lithography EUV. Plasma Etching ແລະDeposition ວົງ Focusແລະອື່ນໆໃນການຜະລິດ semiconductor, ຂະບວນການ etching ໃຊ້ຂອງແຫຼວຫຼືອາຍແກັສ etchants (ເຊັ່ນ: ທາດອາຍຜິດທີ່ມີ fluorine) ionized ເຂົ້າໄປໃນ plasma ເພື່ອລະເບີດ wafer ແລະຄັດເລືອກເອົາວັດສະດຸທີ່ບໍ່ຕ້ອງການຈົນກ່ວາຮູບແບບວົງຈອນທີ່ຕ້ອງການຍັງຄົງຢູ່ໃນ.waferດ້ານ. ໃນທາງກົງກັນຂ້າມ, ການຖິ້ມແຜ່ນບາງໆແມ່ນຄ້າຍຄືກັນກັບດ້ານກົງກັນຂ້າມຂອງ etching, ການນໍາໃຊ້ວິທີການ deposition ເພື່ອ stack ວັດສະດຸ insulating ລະຫວ່າງຊັ້ນໂລຫະເພື່ອສ້າງເປັນຮູບເງົາບາງໆ. ນັບຕັ້ງແຕ່ຂະບວນການທັງສອງໃຊ້ເທກໂນໂລຍີ plasma, ພວກມັນມີຄວາມສ່ຽງຕໍ່ການກັດກ່ອນໃນຫ້ອງແລະອົງປະກອບ. ດັ່ງນັ້ນ, ອົງປະກອບພາຍໃນອຸປະກອນແມ່ນຕ້ອງການໃຫ້ມີຄວາມຕ້ານທານ plasma ທີ່ດີ, ປະຕິກິລິຍາຕໍ່າຕໍ່ທາດອາຍແກັສ fluorine etching, ແລະ conductivity ຕໍ່າ. ອົງປະກອບອຸປະກອນການແກະສະຫຼັກແບບດັ້ງເດີມ, ເຊັ່ນ: ແຫວນຈຸດສຸມ, ປົກກະຕິແລ້ວແມ່ນເຮັດດ້ວຍວັດສະດຸເຊັ່ນຊິລິໂຄນຫຼື quartz. ຢ່າງໃດກໍຕາມ, ດ້ວຍຄວາມກ້າວຫນ້າຂອງ miniaturization ວົງຈອນປະສົມປະສານ, ຄວາມຕ້ອງການແລະຄວາມສໍາຄັນຂອງຂະບວນການ etching ໃນການຜະລິດວົງຈອນປະສົມປະສານແມ່ນເພີ່ມຂຶ້ນ. ໃນລະດັບກ້ອງຈຸລະທັດ, ການຂັດຊິລິໂຄນ wafer ທີ່ຊັດເຈນຕ້ອງການ plasma ທີ່ມີພະລັງງານສູງເພື່ອບັນລຸຄວາມກວ້າງຂອງເສັ້ນຂະຫນາດນ້ອຍກວ່າແລະໂຄງສ້າງອຸປະກອນທີ່ສັບສົນຫຼາຍ. ດັ່ງນັ້ນ, ການປ່ອຍອາຍພິດທາງເຄມີ (CVD) ຊິລິຄອນ carbide (SiC) ຄ່ອຍໆກາຍເປັນອຸປະກອນການເຄືອບທີ່ຕ້ອງການສໍາລັບອຸປະກອນການ etching ແລະ deposition ດ້ວຍຄຸນສົມບັດທາງກາຍະພາບແລະເຄມີທີ່ດີເລີດ, ຄວາມບໍລິສຸດແລະຄວາມເປັນເອກະພາບສູງ. ໃນປັດຈຸບັນ, ອົງປະກອບຂອງ CVD silicon carbide ໃນອຸປະກອນ etching ປະກອບມີວົງສຸມໃສ່, ຫົວອາບອາຍແກັສ, ຖາດແລະວົງແຂບ. ໃນອຸປະກອນ deposition, ມີການປົກຫຸ້ມຂອງສະພາການ, liner ຫ້ອງແລະSIC-coated graphite substrates.

ເນື່ອງຈາກປະຕິກິລິຍາ ແລະ ປະສິດທິພາບຕໍ່າຂອງມັນຕໍ່ກັບແກັສ chlorine ແລະ fluorine etching,CVD silicon carbideໄດ້ກາຍເປັນວັດສະດຸທີ່ເຫມາະສົມສໍາລັບອົງປະກອບເຊັ່ນ: ແຫວນຈຸດສຸມໃນອຸປະກອນ plasma etching.CVD silicon carbideອົງປະກອບໃນອຸປະກອນ etching ປະກອບມີວົງສຸມໃສ່, ຫົວອາບອາຍແກັສ, ຖາດ, ວົງແຂບ, ແລະອື່ນໆ. ເອົາແຫວນຈຸດສຸມເປັນຕົວຢ່າງ, ພວກເຂົາເຈົ້າແມ່ນອົງປະກອບທີ່ສໍາຄັນທີ່ວາງໄວ້ນອກ wafer ແລະຕິດຕໍ່ໂດຍກົງກັບ wafer ໄດ້. ໂດຍການນໍາໃຊ້ແຮງດັນກັບວົງແຫວນ, plasma ແມ່ນສຸມໃສ່ວົງແຫວນໃສ່ wafer, ປັບປຸງຄວາມສອດຄ່ອງຂອງຂະບວນການ. ຕາມປະເພນີ, ແຫວນຈຸດສຸມແມ່ນເຮັດດ້ວຍຊິລິໂຄນຫຼື quartz. ຢ່າງໃດກໍຕາມ, ໃນຂະນະທີ່ miniaturization ວົງຈອນປະສົມປະສານກ້າວຫນ້າ, ຄວາມຕ້ອງການແລະຄວາມສໍາຄັນຂອງຂະບວນການ etching ໃນການຜະລິດວົງຈອນປະສົມປະສານຍັງສືບຕໍ່ເພີ່ມຂຶ້ນ. ພະລັງງານ etching plasma ແລະຄວາມຕ້ອງການພະລັງງານຍັງສືບຕໍ່ເພີ່ມຂຶ້ນ, ໂດຍສະເພາະໃນອຸປະກອນ etching plasma ຄູ່ capacitively (CCP), ເຊິ່ງຕ້ອງການພະລັງງານ plasma ສູງຂຶ້ນ. ດັ່ງນັ້ນ, ການນໍາໃຊ້ແຫວນຈຸດສຸມທີ່ເຮັດດ້ວຍວັດສະດຸ silicon carbide ແມ່ນເພີ່ມຂຶ້ນ.

ເວລາປະກາດ: ຕຸລາ 29-2024