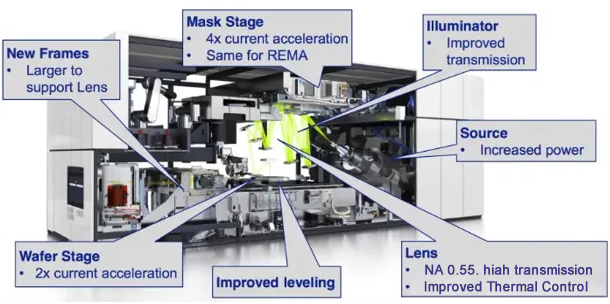

D'Photolithographie-Technologie konzentréiert sech haaptsächlech op d'Benotzung vun optesche Systemer fir d'Schaltkreesser op Siliziumwaferen ze beliichten. D'Genauegkeet vun dësem Prozess beaflosst direkt d'Leeschtung an d'Ausbezuelung vun integréierte Schaltkreesser. Als eng vun den Top-Ausrüstunge fir Chipfabrikatioun enthält d'Lithographiemaschinn bis zu Honnertdausende vu Komponenten. Souwuel déi optesch Komponenten wéi och d'Komponenten am Lithographiesystem erfuerderen extrem héich Präzisioun fir d'Leeschtung a Genauegkeet vun de Schaltkreesser ze garantéieren.SiC-Keramikbenotzt gi sinn anWafer-Chucksa Keramik-Quadratspigelen.

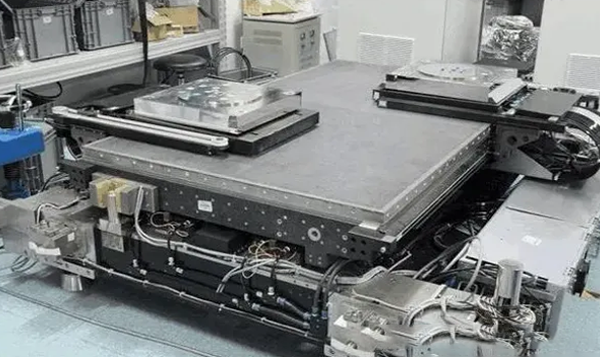

Wafer-FutterDe Wafer-Futter an der Lithographiemaschinn dréit a beweegt de Wafer wärend dem Beliichtungsprozess. Eng präzis Ausriichtung tëscht dem Wafer an dem Futter ass essentiell fir d'Muster op der Uewerfläch vum Wafer präzis ze reproduzéieren.SiC-WaferSpannfutter si bekannt fir hiert Liichtgewiicht, hir héich Dimensiounsstabilitéit an hiren niddrege Wärmeausdehnungskoeffizient, wat Trägheetslaaschte reduzéiere kann an d'Bewegungseffizienz, d'Positionéierungsgenauegkeet an d'Stabilitéit verbesseren kann.

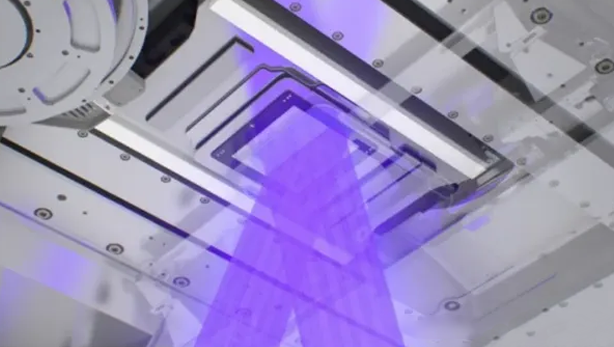

Quadratspigel vu Keramik An der Lithographiemaschinn ass d'Beweegungssynchroniséierung tëscht dem Wafer-Chuck an der Maskenstufe entscheedend, wat direkt d'Genauegkeet an d'Ausbezuelung vun der Lithographie beaflosst. De Quadratreflektor ass eng Schlësselkomponent vum Wafer-Chuck-Scanning-Positionéierungsfeedback-Miessungssystem, an seng Materialufuerderunge si liicht a streng. Och wann Siliziumcarbid-Keramik ideal Liichtgewiichtseigenschaften huet, ass d'Produktioun vun esou Komponenten eng Erausfuerderung. Aktuell benotzen féierend international Integratiounsschaltungsausrüstungshersteller haaptsächlech Materialien wéi geschmolzene Kieselerde a Cordierit. Wéi och ëmmer, mat dem Fortschrëtt vun der Technologie hunn chinesesch Experten d'Produktioun vu grousse, komplex geformte, héich liichte, komplett zouene Quadratspigel vu Siliziumcarbid-Keramik an aner funktionellen optesche Komponenten fir Photolithographiemaschinnen erreecht. D'Fotomask, och bekannt als Apertur, léisst Liicht duerch d'Mask fir e Muster op dem photosensitive Material ze bilden. Wann EUV-Liicht awer d'Mask bestraalt, emittéiert se Hëtzt, wouduerch d'Temperatur op 600 bis 1000 Grad Celsius eropgeet, wat thermesche Schued verursaache kann. Dofir gëtt normalerweis eng Schicht SiC-Film op d'Fotomask ofgesat. Vill auslännesch Firmen, wéi ASML, bidden elo Filmer mat enger Transmittanz vu méi wéi 90% un, fir d'Botzen an d'Inspektioun beim Gebrauch vun der Photomask ze reduzéieren an d'Effizienz an de Produktrendement vun EUV-Photolithographiemaschinnen ze verbesseren.

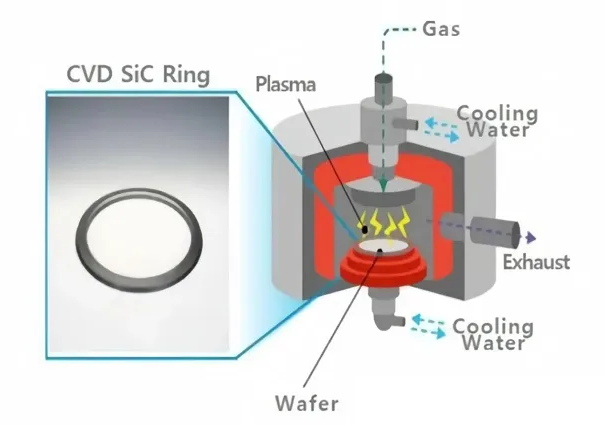

Plasmaätzenan Oflagerungsfotomasken, och bekannt als Fadenkreuz, hunn déi Haaptfunktioun, Liicht duerch d'Mask ze transmittéieren an e Muster um fotosensitive Material ze bilden. Wann EUV (extrem ultraviolett) Liicht awer d'Fotomask bestraalt, straalt et Hëtzt of, wouduerch d'Temperatur op tëscht 600 an 1000 Grad Celsius eropgeet, wat zu thermesche Schied féiere kann. Dofir gëtt normalerweis eng Schicht Siliziumcarbid (SiC)-Film op d'Fotomask ofgesat, fir dëst Problem ze léisen. De Moment hunn vill auslännesch Firmen, wéi ASML, ugefaang, Filmer mat enger Transparenz vu méi wéi 90% ze liwweren, fir de Besoin fir Botzen an Inspektioun während dem Gebrauch vun der Fotomask ze reduzéieren an doduerch d'Effizienz an d'Produktergebnis vun EUV-Lithographiemaschinnen ze verbesseren. Plasmaätzen anDepositiounsfokusringAn der Hallefleederfabrikatioun benotzt den Ätzprozess flësseg oder gasfërmeg Ätzmëttel (wéi z. B. fluorhalteg Gaser), déi a Plasma ioniséiert ginn, fir de Wafer ze bombardéieren an ongewollt Materialien selektiv ze entfernen, bis dat gewënschte Schaltungsmuster um Laf bleift.WaferUewerfläch. Am Géigesaz dozou ass d'Dënnschichtoflagerung ähnlech wéi d'Récksäit vum Ätzen, wou eng Oflagerungsmethod benotzt gëtt fir isoléierend Materialien tëscht Metallschichten ze stapelen, fir e dënne Film ze bilden. Well béid Prozesser Plasmatechnologie benotzen, si se ufälleg fir korrosive Effekter op Kammeren a Komponenten. Dofir mussen d'Komponenten am Ausrüstung e gudde Plasmawidderstand, eng niddreg Reaktivitéit op Fluorätzgase an eng niddreg Konduktivitéit hunn. Traditionell Ätz- an Oflagerungsausrüstungskomponenten, wéi Fokusréng, si meeschtens aus Materialien wéi Silizium oder Quarz gemaach. Wéi och ëmmer, mat dem Fortschrëtt vun der Miniaturiséierung vun integréierte Schaltkreesser, klëmmt d'Nofro an d'Wichtegkeet vun Ätzprozesser an der Fabrikatioun vun integréierte Schaltkreesser. Op mikroskopeschem Niveau erfuerdert präzis Siliziumwaferätzen héichenergetescht Plasma fir méi kleng Linnbreeten an méi komplex Apparatstrukturen z'erreechen. Dofir ass Siliziumcarbid (SiC) duerch chemesch Dampoflagerung (CVD) lues a lues zum bevorzugten Beschichtungsmaterial fir Ätz- an Oflagerungsausrüstung ginn, mat senge exzellente physikaleschen a chemeschen Eegeschaften, héijer Rengheet an Uniformitéit. Am Moment enthalen CVD Siliziumcarbidkomponenten an Ätzausrüstung Fokusréng, Gasduschkäpp, Schacht a Kantréng. An Oflagerungsausrüstung gëtt et Kammerdeckelen, Kammerauskleeder a ...SIC-beschichtete Graphitsubstrater.

Wéinst senger gerénger Reaktivitéit a Konduktivitéit op Chlor- a Fluorätzgaser,CVD Siliziumkarbidass zu engem idealen Material fir Komponenten ewéi Fokusréng a Plasmaätzungsausrüstung ginn.CVD SiliziumkarbidZu de Komponenten an Ätzgeräter gehéieren Fokusréng, Gasduschkäpp, Schacht, Kantréng, etc. Huelt d'Fokusréng als Beispill, si sinn Schlësselkomponenten, déi baussent dem Wafer placéiert sinn a direkt mam Wafer a Kontakt stinn. Andeems Spannung um Rank ugewannt gëtt, gëtt de Plasma duerch de Rank op de Wafer fokusséiert, wat d'Uniformitéit vum Prozess verbessert. Traditionell si Fokusréng aus Silizium oder Quarz gemaach. Wéi d'Miniaturiséierung vun integréierte Schaltkreesser awer virukënnt, klëmmt d'Nofro an d'Wichtegkeet vun Ätzprozesser an der Fabrikatioun vun integréierte Schaltkreesser weider. D'Leeschtung an d'Energieufuerderunge fir Plasmaätzung klëmmen weider, besonnesch bei kapazitiv gekoppelte Plasma (CCP) Ätzgeräter, déi eng méi héich Plasmaenergie erfuerderen. Dofir hëlt d'Benotzung vu Fokusréng aus Siliziumcarbidmaterialien zou.

Zäitpunkt vun der Verëffentlechung: 29. Oktober 2024