그 후에웨이퍼이전 공정을 거쳐 칩 준비가 완료되었으며, 웨이퍼에서 칩을 분리하기 위해 절단하고 마지막으로 패키징해야 합니다.웨이퍼두께가 다른 웨이퍼에 대해 선택된 절단 공정도 다릅니다.

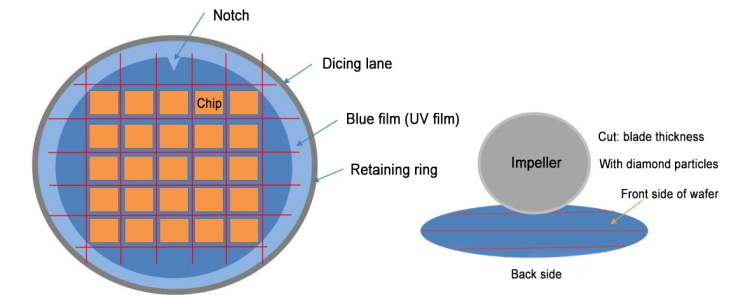

▪웨이퍼두께가 100um 이상인 경우 일반적으로 칼날로 절단합니다.

▪웨이퍼두께가 100um 미만인 제품은 일반적으로 레이저로 절단합니다. 레이저 절단은 박리 및 균열 문제를 줄일 수 있지만, 두께가 100um를 초과하면 생산 효율이 크게 저하됩니다.

▪웨이퍼두께가 30um 미만인 웨이퍼는 플라즈마로 절단합니다. 플라즈마 절단은 속도가 빠르고 웨이퍼 표면을 손상시키지 않아 수율을 향상시키지만, 공정이 복잡합니다.

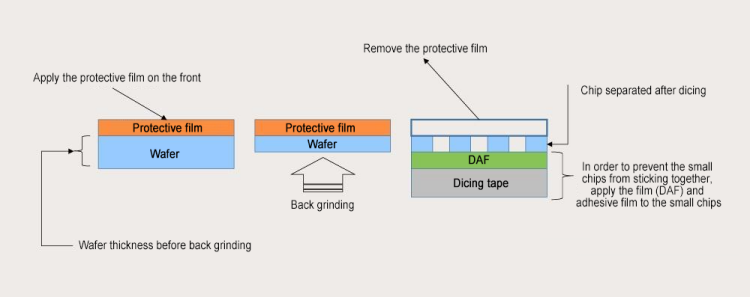

웨이퍼 절단 공정에서는 웨이퍼에 미리 필름을 도포하여 더욱 안전한 "단편화"를 보장합니다. 이 필름의 주요 기능은 다음과 같습니다.

웨이퍼를 고정하고 보호하세요

다이싱 작업 중에 웨이퍼를 정확하게 절단해야 합니다.웨이퍼일반적으로 얇고 부서지기 쉽습니다. UV 테이프는 웨이퍼를 프레임이나 웨이퍼 스테이지에 단단히 부착하여 절단 과정에서 웨이퍼가 움직이거나 흔들리는 것을 방지하고 절단의 정밀도와 정확성을 보장합니다.

웨이퍼에 대한 우수한 물리적 보호를 제공하고 손상을 방지할 수 있습니다.웨이퍼절단 공정 중 발생할 수 있는 외부 힘, 충격, 마찰 등으로 인한 균열, 모서리 붕괴 등의 결함을 방지하고 웨이퍼 표면의 칩 구조와 회로를 보호합니다.

편리한 절단 작업

UV 테이프는 적절한 탄성과 유연성을 갖추고 있으며, 절단날이 절단할 때 적당히 변형되어 절단 공정을 원활하게 하고, 절단 저항이 블레이드와 웨이퍼에 미치는 악영향을 줄이며, 절단 품질과 블레이드 수명을 향상하는 데 도움이 됩니다. 표면 특성 덕분에 절단 시 발생하는 이물질이 테이프에 잘 부착되어 튀지 않습니다. 따라서 절단 후 세척이 용이하고 작업 환경을 비교적 깨끗하게 유지할 수 있으며, 이물질이 웨이퍼 및 기타 장비를 오염시키거나 방해하는 것을 방지할 수 있습니다.

나중에 처리하기 쉽습니다

웨이퍼를 절단한 후, 특정 파장과 강도의 자외선을 조사하면 UV 테이프의 점도가 빠르게 낮아지거나 완전히 없어질 수도 있습니다. 이렇게 하면 절단된 칩을 테이프에서 쉽게 분리할 수 있어 후속 칩 패키징, 테스트 및 기타 공정 흐름에 편리하며, 이러한 분리 공정은 칩을 손상시킬 위험이 매우 낮습니다.

게시 시간: 2024년 12월 16일