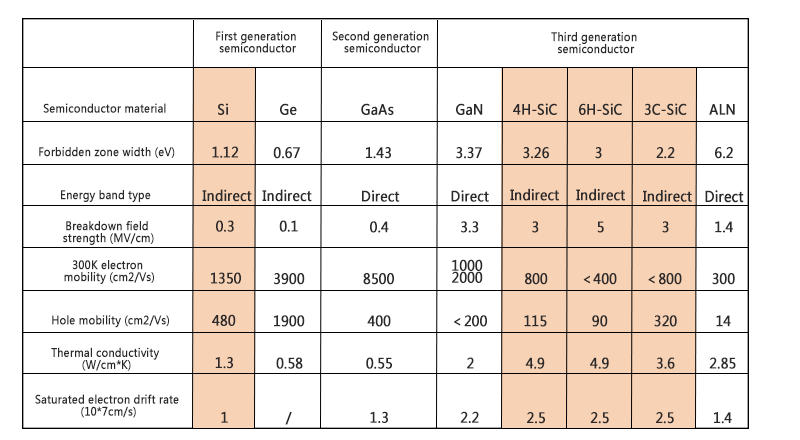

1세대 반도체 소재는 전통적인 실리콘(Si)과 게르마늄(Ge)으로 대표되며, 집적 회로 제조의 기반이 됩니다. 이 소재들은 저전압, 저주파, 저전력 트랜지스터와 검출기에 널리 사용됩니다. 반도체 제품의 90% 이상이 실리콘 기반 소재로 만들어집니다.

2세대 반도체 소재는 갈륨비소(GaAs), 인화인듐(InP), 인화갈륨(GaP)으로 대표됩니다. 실리콘 기반 소자에 비해 고주파 및 고속 광전자 특성을 가지며 광전자 및 마이크로전자 분야에서 널리 사용되고 있습니다.

3세대 반도체 소재는 탄화규소(SiC), 질화갈륨(GaN), 산화아연(ZnO), 다이아몬드(C), 질화알루미늄(AlN) 등의 새로운 소재로 대표됩니다.

탄화규소3세대 반도체 산업 발전에 중요한 기초 소재입니다. 탄화규소 전력 소자는 뛰어난 고전압 저항, 고온 저항, 저손실 등의 특성을 바탕으로 전력 전자 시스템의 고효율, 소형화 및 경량화 요건을 효과적으로 충족할 수 있습니다.

높은 밴드갭(높은 항복 전계 및 높은 전력 밀도에 해당), 높은 전기 전도도, 높은 열 전도도 등 우수한 물리적 특성 덕분에 향후 반도체 칩 제조에 가장 널리 사용되는 기초 소재가 될 것으로 예상됩니다. 특히 신에너지 자동차, 태양광 발전, 철도 교통, 스마트 그리드 등 다양한 분야에서 탁월한 장점을 가지고 있습니다.

SiC 생산 공정은 SiC 단결정 성장, 에피택셜층 성장, 소자 제조의 세 가지 주요 단계로 나뉘며, 이는 산업 사슬의 네 가지 주요 고리에 해당합니다.기판, 에피택시, 장치 및 모듈.

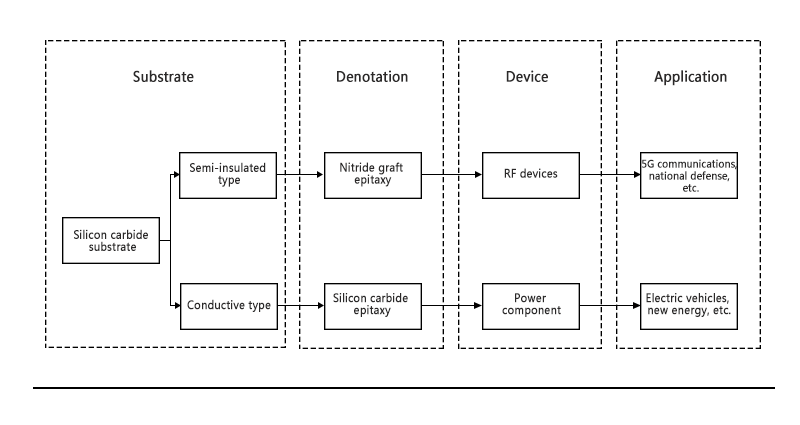

기판 제조의 주류는 먼저 물리 기상 승화법을 사용하여 고온 진공 환경에서 분말을 승화시키고, 온도장 제어를 통해 종자 결정 표면에 탄화규소 결정을 성장시키는 것입니다. 탄화규소 웨이퍼를 기판으로 사용하고, 화학 기상 증착법을 사용하여 웨이퍼 위에 단결정층을 증착하여 에피택셜 웨이퍼를 형성합니다. 이 중 전도성 탄화규소 기판 위에 탄화규소 에피택셜층을 성장시키면 전기 자동차, 태양광 발전 등 다양한 분야에 사용되는 전력 소자를 제작할 수 있습니다. 반절연성 기판 위에 질화갈륨 에피택셜층을 성장시키는 방법도 있습니다.실리콘 카바이드 기판5G 통신 및 기타 분야에 사용되는 무선 주파수 장치로 더욱 발전될 수 있습니다.

현재 실리콘 카바이드 기판은 실리콘 카바이드 산업 사슬에서 가장 높은 기술 장벽을 가지고 있으며, 실리콘 카바이드 기판은 생산하기가 가장 어렵습니다.

SiC 생산 병목 현상은 완전히 해결되지 않았으며, 원자재 결정 기둥의 품질 불안정과 수율 문제로 인해 SiC 소자의 높은 생산 단가를 초래합니다. 실리콘 소재가 결정 막대로 성장하는 데는 평균 3일밖에 걸리지 않지만, 탄화규소 결정 막대는 1주일이 걸립니다. 일반 실리콘 결정 막대는 최대 200cm까지 성장할 수 있지만, 탄화규소 결정 막대는 최대 2cm까지만 성장할 수 있습니다. 더욱이, SiC 자체는 단단하고 부서지기 쉬운 소재이기 때문에, 기존의 기계적 절단 웨이퍼 다이싱을 사용할 경우 웨이퍼 가장자리가 깨지기 쉽고, 이는 제품 수율과 신뢰성에 영향을 미칩니다. SiC 기판은 기존 실리콘 잉곳과 매우 다르기 때문에 장비, 공정, 가공, 절단까지 모든 면에서 탄화규소를 처리할 수 있도록 개발되어야 합니다.

실리콘 카바이드 산업 사슬은 주로 기판, 에피택시, 소자, 응용 분야의 네 가지 주요 고리로 나뉩니다. 기판 재료는 산업 사슬의 기반이며, 에피택시 재료는 소자 제조의 핵심이며, 소자는 산업 사슬의 핵심이며, 응용 분야는 산업 발전의 원동력입니다. 상류 산업은 원자재를 사용하여 물리 기상 승화법 등의 방법을 통해 기판 재료를 만든 다음, 화학 기상 증착법 등의 방법을 사용하여 에피택시 재료를 성장시킵니다. 중류 산업은 상류 재료를 사용하여 무선 주파수 소자, 전력 소자 및 기타 소자를 만들며, 이는 궁극적으로 하류 5G 통신, 전기 자동차, 철도 교통 등에 사용됩니다. 이 중 기판과 에피택시는 산업 사슬 비용의 60%를 차지하며 산업 사슬의 주요 가치입니다.

SiC 기판: SiC 결정은 일반적으로 Lely 공법으로 제조됩니다. 국제적으로 주류를 이루는 제품은 4인치에서 6인치로 전환되고 있으며, 8인치 전도성 기판 제품도 개발되었습니다. 국내 기판은 주로 4인치입니다. 기존 6인치 실리콘 웨이퍼 생산 라인을 업그레이드하여 SiC 소자를 생산할 수 있기 때문에 6인치 SiC 기판의 높은 시장 점유율은 오랫동안 유지될 것입니다.

탄화규소 기판 공정은 복잡하고 생산이 어렵습니다. 탄화규소 기판은 탄소와 실리콘, 두 가지 원소로 구성된 화합물 반도체 단결정 소재입니다. 현재 업계에서는 고순도 탄소 분말과 고순도 실리콘 분말을 원료로 사용하여 탄화규소 분말을 합성합니다. 특수 온도 영역에서 PVT(물리 기상 투과법)를 이용하여 결정 성장로에서 다양한 크기의 탄화규소를 성장시킵니다. 결정 잉곳은 최종 가공, 절단, 연삭, 연마, 세정 등 여러 공정을 거쳐 탄화규소 기판을 생산합니다.

게시 시간: 2024년 5월 22일