탄화규소 결정이 성장할 때 결정의 축심과 모서리 사이의 성장 계면의 "환경"이 다르기 때문에 모서리의 결정 응력이 증가하고 흑연 스톱 링 "탄소"의 영향으로 결정 모서리에 "전반적인 결함"이 생기기 쉽습니다. 모서리 문제를 해결하거나 중심의 유효 면적(95% 이상)을 늘리는 방법은 중요한 기술 주제입니다.

산업계에서 점차 "미세소관"과 "개재물" 등의 거시적 결함을 통제하고, 탄화규소 결정이 "빠르고 길고 두껍게 자라며 위로 자라도록" 도전함에 따라, 가장자리 "종합 결함"이 비정상적으로 두드러지게 나타났으며, 탄화규소 결정의 직경과 두께가 커짐에 따라 가장자리 "종합 결함"은 직경의 제곱과 두께로 곱해질 것입니다.

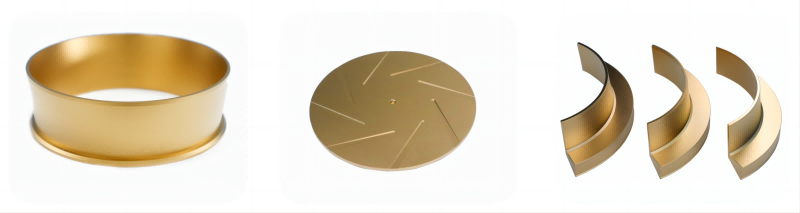

탄탈륨 카바이드 TaC 코팅은 에지 문제를 해결하고 결정 성장 품질을 향상시키는 데 활용되며, 이는 "빠르게 성장하고, 두껍게 성장하고, 크게 성장한다"는 핵심 기술 방향 중 하나입니다. 헝푸는 산업 기술 발전을 촉진하고 핵심 소재의 "수입" 의존도를 해소하기 위해 탄탈륨 카바이드 코팅 기술(CVD)을 획기적으로 개선하여 국제 선진 수준에 도달했습니다.

탄탈륨 카바이드 TaC 코팅은 구현 측면에서 어렵지 않으며, 소결, CVD 등의 방법을 통해 쉽게 구현할 수 있습니다. 소결법은 탄탈륨 카바이드 분말 또는 전구체를 사용하고, 활성 성분(일반적으로 금속)과 결합제(일반적으로 장쇄 폴리머)를 첨가하여 고온에서 소결된 흑연 기판 표면에 코팅합니다. CVD법을 통해 TaCl5+H2+CH4를 900~1500℃에서 흑연 매트릭스 표면에 증착합니다.

그러나 탄탈륨 카바이드 증착의 결정 배향, 균일한 막 두께, 코팅과 흑연 매트릭스 사이의 응력 완화, 표면 균열 등과 같은 기본 매개변수는 매우 까다롭습니다. 특히 Sic 결정 성장 환경에서는 안정적인 사용 수명이 핵심 매개변수이며, 이는 가장 어려운 과제입니다.

게시 시간: 2023년 7월 21일