ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆಯ ಕುಲುಮೆಯು ಪ್ರಮುಖ ಸಾಧನವಾಗಿದೆಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆ. ಇದು ಸಾಂಪ್ರದಾಯಿಕ ಸ್ಫಟಿಕದಂತಹ ಸಿಲಿಕಾನ್ ದರ್ಜೆಯ ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆಯ ಕುಲುಮೆಯನ್ನು ಹೋಲುತ್ತದೆ. ಕುಲುಮೆಯ ರಚನೆಯು ಹೆಚ್ಚು ಸಂಕೀರ್ಣವಾಗಿಲ್ಲ. ಇದು ಮುಖ್ಯವಾಗಿ ಫರ್ನೇಸ್ ಬಾಡಿ, ತಾಪನ ವ್ಯವಸ್ಥೆ, ಸುರುಳಿ ಪ್ರಸರಣ ಕಾರ್ಯವಿಧಾನ, ನಿರ್ವಾತ ಸ್ವಾಧೀನ ಮತ್ತು ಮಾಪನ ವ್ಯವಸ್ಥೆ, ಅನಿಲ ಮಾರ್ಗ ವ್ಯವಸ್ಥೆ, ತಂಪಾಗಿಸುವ ವ್ಯವಸ್ಥೆ, ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆ ಇತ್ಯಾದಿಗಳಿಂದ ಕೂಡಿದೆ. ಉಷ್ಣ ಕ್ಷೇತ್ರ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯ ಪರಿಸ್ಥಿತಿಗಳು ಪ್ರಮುಖ ಸೂಚಕಗಳನ್ನು ನಿರ್ಧರಿಸುತ್ತವೆಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಸ್ಫಟಿಕಗುಣಮಟ್ಟ, ಗಾತ್ರ, ವಾಹಕತೆ ಮತ್ತು ಮುಂತಾದವು.

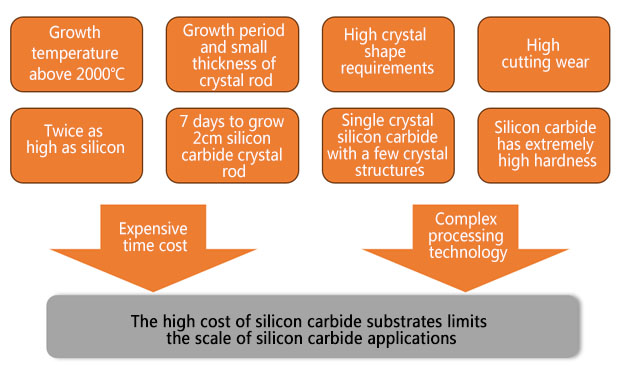

ಒಂದೆಡೆ, ಬೆಳವಣಿಗೆಯ ಸಮಯದಲ್ಲಿ ತಾಪಮಾನಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಸ್ಫಟಿಕತುಂಬಾ ಹೆಚ್ಚಿದ್ದು, ಅದನ್ನು ನಿಯಂತ್ರಿಸಲು ಸಾಧ್ಯವಿಲ್ಲ. ಆದ್ದರಿಂದ, ಮುಖ್ಯ ತೊಂದರೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿಯೇ ಇರುತ್ತದೆ. ಮುಖ್ಯ ತೊಂದರೆಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ:

(1) ಉಷ್ಣ ಕ್ಷೇತ್ರ ನಿಯಂತ್ರಣದಲ್ಲಿ ತೊಂದರೆ:

ಮುಚ್ಚಿದ ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಕುಹರದ ಮೇಲ್ವಿಚಾರಣೆ ಕಷ್ಟಕರ ಮತ್ತು ನಿಯಂತ್ರಿಸಲಾಗದು. ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಮತ್ತು ಗಮನಿಸಬಹುದಾದ ಮತ್ತು ನಿಯಂತ್ರಿಸಬಹುದಾದ ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯೊಂದಿಗೆ ಸಾಂಪ್ರದಾಯಿಕ ಸಿಲಿಕಾನ್-ಆಧಾರಿತ ಪರಿಹಾರ ನೇರ-ಪುಲ್ ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆಯ ಉಪಕರಣಗಳಿಗಿಂತ ಭಿನ್ನವಾಗಿ, ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಸ್ಫಟಿಕಗಳು 2,000℃ ಗಿಂತ ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ವಾತಾವರಣದಲ್ಲಿ ಮುಚ್ಚಿದ ಜಾಗದಲ್ಲಿ ಬೆಳೆಯುತ್ತವೆ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಬೆಳವಣಿಗೆಯ ತಾಪಮಾನವನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ, ಇದು ತಾಪಮಾನ ನಿಯಂತ್ರಣವನ್ನು ಕಷ್ಟಕರವಾಗಿಸುತ್ತದೆ;

(2) ಸ್ಫಟಿಕ ರೂಪ ನಿಯಂತ್ರಣದಲ್ಲಿ ತೊಂದರೆ:

ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮೈಕ್ರೋಪೈಪ್ಗಳು, ಪಾಲಿಮಾರ್ಫಿಕ್ ಸೇರ್ಪಡೆಗಳು, ಡಿಸ್ಲೊಕೇಶನ್ಗಳು ಮತ್ತು ಇತರ ದೋಷಗಳು ಸಂಭವಿಸುವ ಸಾಧ್ಯತೆಯಿದೆ ಮತ್ತು ಅವು ಪರಸ್ಪರ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ ಮತ್ತು ವಿಕಸನಗೊಳ್ಳುತ್ತವೆ. ಮೈಕ್ರೋಪೈಪ್ಗಳು (MP) ಹಲವಾರು ಮೈಕ್ರಾನ್ಗಳಿಂದ ಹತ್ತಾರು ಮೈಕ್ರಾನ್ಗಳ ಗಾತ್ರವನ್ನು ಹೊಂದಿರುವ ಥ್ರೂ-ಟೈಪ್ ದೋಷಗಳಾಗಿವೆ, ಇವು ಸಾಧನಗಳ ಕೊಲೆಗಾರ ದೋಷಗಳಾಗಿವೆ. ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಸಿಂಗಲ್ ಸ್ಫಟಿಕಗಳು 200 ಕ್ಕೂ ಹೆಚ್ಚು ವಿಭಿನ್ನ ಸ್ಫಟಿಕ ರೂಪಗಳನ್ನು ಒಳಗೊಂಡಿವೆ, ಆದರೆ ಕೆಲವು ಸ್ಫಟಿಕ ರಚನೆಗಳು (4H ಪ್ರಕಾರ) ಮಾತ್ರ ಉತ್ಪಾದನೆಗೆ ಅಗತ್ಯವಿರುವ ಅರೆವಾಹಕ ವಸ್ತುಗಳಾಗಿವೆ. ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸ್ಫಟಿಕ ರೂಪ ರೂಪಾಂತರವು ಸಂಭವಿಸುವುದು ಸುಲಭ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಪಾಲಿಮಾರ್ಫಿಕ್ ಸೇರ್ಪಡೆ ದೋಷಗಳು ಉಂಟಾಗುತ್ತವೆ. ಆದ್ದರಿಂದ, ಸಿಲಿಕಾನ್-ಕಾರ್ಬನ್ ಅನುಪಾತ, ಬೆಳವಣಿಗೆಯ ತಾಪಮಾನ ಗ್ರೇಡಿಯಂಟ್, ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆಯ ದರ ಮತ್ತು ಗಾಳಿಯ ಹರಿವಿನ ಒತ್ತಡದಂತಹ ನಿಯತಾಂಕಗಳನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸುವುದು ಅವಶ್ಯಕ. ಇದರ ಜೊತೆಗೆ, ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಸಿಂಗಲ್ ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆಯ ಉಷ್ಣ ಕ್ಷೇತ್ರದಲ್ಲಿ ತಾಪಮಾನ ಗ್ರೇಡಿಯಂಟ್ ಇದೆ, ಇದು ಸ್ಫಟಿಕ ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸ್ಥಳೀಯ ಆಂತರಿಕ ಒತ್ತಡ ಮತ್ತು ಪರಿಣಾಮವಾಗಿ ಡಿಸ್ಲೊಕೇಶನ್ಗಳು (ಬೇಸಲ್ ಪ್ಲೇನ್ ಡಿಸ್ಲೊಕೇಶನ್ BPD, ಸ್ಕ್ರೂ ಡಿಸ್ಲೊಕೇಶನ್ TSD, ಎಡ್ಜ್ ಡಿಸ್ಲೊಕೇಶನ್ TED) ಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ನಂತರದ ಎಪಿಟಾಕ್ಸಿ ಮತ್ತು ಸಾಧನಗಳ ಗುಣಮಟ್ಟ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

(3) ಕಷ್ಟಕರವಾದ ಡೋಪಿಂಗ್ ನಿಯಂತ್ರಣ:

ದಿಕ್ಕಿನ ಡೋಪಿಂಗ್ನೊಂದಿಗೆ ವಾಹಕ ಸ್ಫಟಿಕವನ್ನು ಪಡೆಯಲು ಬಾಹ್ಯ ಕಲ್ಮಶಗಳ ಪರಿಚಯವನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕು;

(4) ನಿಧಾನಗತಿಯ ಬೆಳವಣಿಗೆ ದರ:

ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ನ ಬೆಳವಣಿಗೆಯ ದರ ತುಂಬಾ ನಿಧಾನವಾಗಿರುತ್ತದೆ. ಸಾಂಪ್ರದಾಯಿಕ ಸಿಲಿಕಾನ್ ವಸ್ತುಗಳು ಸ್ಫಟಿಕ ರಾಡ್ ಆಗಿ ಬೆಳೆಯಲು ಕೇವಲ 3 ದಿನಗಳು ಬೇಕಾಗುತ್ತದೆ, ಆದರೆ ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಸ್ಫಟಿಕ ರಾಡ್ಗಳು 7 ದಿನಗಳು ಬೇಕಾಗುತ್ತದೆ. ಇದು ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ನ ಸ್ವಾಭಾವಿಕವಾಗಿ ಕಡಿಮೆ ಉತ್ಪಾದನಾ ದಕ್ಷತೆ ಮತ್ತು ಬಹಳ ಸೀಮಿತ ಉತ್ಪಾದನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಮತ್ತೊಂದೆಡೆ, ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಎಪಿಟಾಕ್ಸಿಯಲ್ ಬೆಳವಣಿಗೆಯ ನಿಯತಾಂಕಗಳು ಅತ್ಯಂತ ಬೇಡಿಕೆಯದ್ದಾಗಿವೆ, ಇದರಲ್ಲಿ ಉಪಕರಣಗಳ ಗಾಳಿಯ ಬಿಗಿತ, ಪ್ರತಿಕ್ರಿಯಾ ಕೊಠಡಿಯಲ್ಲಿನ ಅನಿಲ ಒತ್ತಡದ ಸ್ಥಿರತೆ, ಅನಿಲ ಪರಿಚಯ ಸಮಯದ ನಿಖರವಾದ ನಿಯಂತ್ರಣ, ಅನಿಲ ಅನುಪಾತದ ನಿಖರತೆ ಮತ್ತು ಶೇಖರಣಾ ತಾಪಮಾನದ ಕಟ್ಟುನಿಟ್ಟಿನ ನಿರ್ವಹಣೆ ಸೇರಿವೆ. ನಿರ್ದಿಷ್ಟವಾಗಿ ಹೇಳುವುದಾದರೆ, ಸಾಧನದ ವೋಲ್ಟೇಜ್ ಪ್ರತಿರೋಧ ಮಟ್ಟದ ಸುಧಾರಣೆಯೊಂದಿಗೆ, ಎಪಿಟಾಕ್ಸಿಯಲ್ ವೇಫರ್ನ ಕೋರ್ ನಿಯತಾಂಕಗಳನ್ನು ನಿಯಂತ್ರಿಸುವ ತೊಂದರೆ ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಾಗಿದೆ. ಇದರ ಜೊತೆಗೆ, ಎಪಿಟಾಕ್ಸಿಯಲ್ ಪದರದ ದಪ್ಪದಲ್ಲಿನ ಹೆಚ್ಚಳದೊಂದಿಗೆ, ದಪ್ಪವು ಮತ್ತೊಂದು ಪ್ರಮುಖ ಸವಾಲಾಗಿ ಪರಿಣಮಿಸಿದಾಗ ಪ್ರತಿರೋಧಕದ ಏಕರೂಪತೆಯನ್ನು ಹೇಗೆ ನಿಯಂತ್ರಿಸುವುದು ಮತ್ತು ದೋಷದ ಸಾಂದ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಹೇಗೆ. ವಿದ್ಯುದ್ದೀಕೃತ ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ, ವಿವಿಧ ನಿಯತಾಂಕಗಳನ್ನು ನಿಖರವಾಗಿ ಮತ್ತು ಸ್ಥಿರವಾಗಿ ನಿಯಂತ್ರಿಸಬಹುದೆಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಹೆಚ್ಚಿನ-ನಿಖರ ಸಂವೇದಕಗಳು ಮತ್ತು ಆಕ್ಟಿವೇಟರ್ಗಳನ್ನು ಸಂಯೋಜಿಸುವುದು ಅವಶ್ಯಕ. ಅದೇ ಸಮಯದಲ್ಲಿ, ನಿಯಂತ್ರಣ ಅಲ್ಗಾರಿದಮ್ನ ಆಪ್ಟಿಮೈಸೇಶನ್ ಸಹ ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಎಪಿಟಾಕ್ಸಿಯಲ್ ಬೆಳವಣಿಗೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿನ ವಿವಿಧ ಬದಲಾವಣೆಗಳಿಗೆ ಹೊಂದಿಕೊಳ್ಳಲು ಪ್ರತಿಕ್ರಿಯೆ ಸಂಕೇತದ ಪ್ರಕಾರ ನೈಜ ಸಮಯದಲ್ಲಿ ನಿಯಂತ್ರಣ ತಂತ್ರವನ್ನು ಸರಿಹೊಂದಿಸಲು ಸಾಧ್ಯವಾಗುತ್ತದೆ.

ಪ್ರಮುಖ ತೊಂದರೆಗಳುಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ತಲಾಧಾರಉತ್ಪಾದನೆ:

ಪೋಸ್ಟ್ ಸಮಯ: ಜೂನ್-07-2024