SiCコーティンググラファイト基板は、有機金属化学気相成長(MOCVD)装置において、単結晶基板の支持と加熱に広く用いられています。SiCコーティンググラファイト基板の熱安定性、熱均一性などの性能パラメータは、エピタキシャル材料の成長品質に決定的な役割を果たすため、MOCVD装置の中核となる主要部品です。

ウェーハ製造工程では、デバイスの製造を容易にするために、一部のウェーハ基板上にエピタキシャル層をさらに形成します。一般的なLED発光デバイスでは、シリコン基板上にGaAsのエピタキシャル層を作製する必要があります。導電性SiC基板上にSiCエピタキシャル層を成長させ、高電圧、高電流などの電力用途向けのSBD、MOSFETなどのデバイスを構築します。半絶縁性SiC基板上にGaNエピタキシャル層を成長させ、通信などのRF用途向けのHEMTなどのデバイスを構築します。このプロセスはCVD装置と切り離すことはできません。

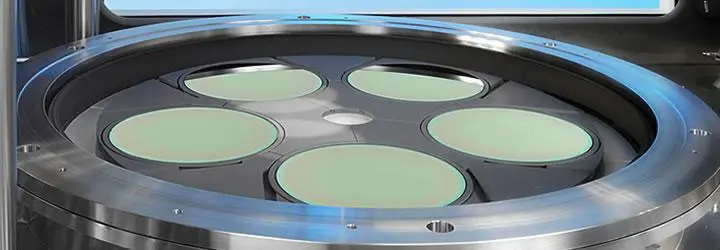

CVD装置では、基板を金属上に直接置いたり、単にベース上に置いたりしてエピタキシャル成長させることはできません。これは、ガスの流れ(水平、垂直)、温度、圧力、固定、汚染物質の放出など、様々な影響要因が関係するためです。そのため、ベースを使用し、基板をディスク上に置き、CVD技術を用いてSiCコーティングされたグラファイトベース(トレイとも呼ばれます)上にエピタキシャル成長させる必要があります。

SiCコーティンググラファイト基板は、有機金属化学気相成長(MOCVD)装置において、単結晶基板の支持と加熱に広く用いられています。SiCコーティンググラファイト基板の熱安定性、熱均一性などの性能パラメータは、エピタキシャル材料の成長品質に決定的な役割を果たすため、MOCVD装置の中核となる主要部品です。

有機金属化学気相成長法(MOCVD)は、青色LEDにおけるGaN膜のエピタキシャル成長の主流技術です。操作が簡単で、成長速度を制御でき、GaN膜の純度が高いという利点があります。MOCVD装置の反応室の重要な部品として、GaN膜のエピタキシャル成長に使用されるベアリングベースは、耐熱性、均一な熱伝導性、優れた化学的安定性、強い耐熱衝撃性などの利点を備えている必要があります。グラファイト材料は、これらの条件を満たすことができます。

MOCVD装置のコアコンポーネントの一つであるグラファイトベースは、基板のキャリアと加熱体であり、膜材料の均一性と純度を直接決定するため、その品質はエピタキシャルシートの製造に直接影響を及ぼします。同時に、使用回数の増加や作業条件の変化に伴い、非常に摩耗しやすく、消耗品に属します。

グラファイトは優れた熱伝導性と安定性を備え、MOCVD装置の基礎部品として優れた利点を有していますが、製造工程において、腐食性ガスや金属有機物の残留物によってグラファイト粉末が腐食し、グラファイトベースの耐用年数が大幅に低下します。同時に、落下したグラファイト粉末はチップを汚染します。

コーティング技術の登場により、粉末の表面固定、熱伝導率の向上、熱分布の均一化が可能になり、この問題を解決するための主要な技術となっています。MOCVD装置の使用環境におけるグラファイト基材の表面コーティングは、以下の特性を満たす必要があります。

(1)グラファイトベースは完全に巻き付けられ、密度が良好であり、そうでなければグラファイトベースは腐食性ガス中で腐食されやすい。

(2)グラファイトベースとの結合強度が高く、数回の高温・低温サイクルを経てもコーティングが剥がれにくいことを保証する。

(3)化学的安定性に優れているため、高温や腐食性雰囲気下でもコーティングの不具合が発生しません。

SiCは耐腐食性、高い熱伝導率、耐熱衝撃性、高い化学的安定性といった利点を有し、GaNエピタキシャル雰囲気下でも良好な動作を示します。さらに、SiCの熱膨張係数はグラファイトとほとんど変わらないため、グラファイトベースの表面コーティングに最適な材料です。

現在、一般的なSiCは主に3C、4H、6H型であり、結晶の種類によって用途が異なります。例えば、4H-SiCは高出力デバイスの製造に適しており、6H-SiCは最も安定しており、光電デバイスの製造に用いられます。3C-SiCはGaNと構造が類似しているため、GaNエピタキシャル層の形成やSiC-GaN RFデバイスの製造に用いられます。3C-SiCは一般にβ-SiCとも呼ばれ、フィルムやコーティング材料としての利用が重要な用途であり、現在、コーティング材料としてβ-SiCが主流となっています。

投稿日時: 2023年8月4日