כַּיוֹם,סיליקון קרביד (SiC)הוא חומר קרמי מוליך תרמית הנחקר באופן פעיל בארץ ובחו"ל. המוליכות התרמית התיאורטית של SiC גבוהה מאוד, וכמה צורות גביש יכולות להגיע ל-270W/mK, שהוא כבר מוביל בקרב חומרים לא מוליכים. לדוגמה, ניתן לראות את היישום של מוליכות תרמית של SiC בחומרי מצע של התקני מוליכים למחצה, חומרים קרמיים בעלי מוליכות תרמית גבוהה, תנורי חימום ולוחות חימום לעיבוד מוליכים למחצה, חומרי קפסולה לדלק גרעיני וטבעות איטום גז למשאבות מדחס.

יישום שלסיליקון קרבידבתחום המוליכים למחצה

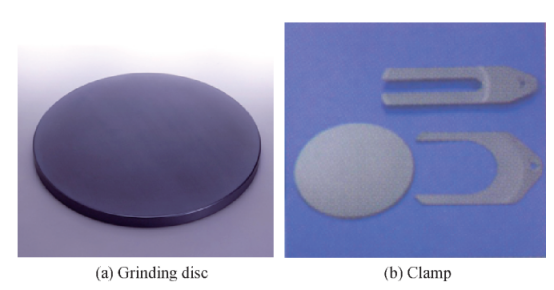

דיסקיות וטחינה ומתקנים הם ציוד תהליך חשוב לייצור פרוסות סיליקון בתעשיית המוליכים למחצה. אם דיסקית החקיקה עשויה מברזל יצוק או פלדת פחמן, חיי השירות שלה קצרים ומקדם ההתפשטות התרמית שלה גדול. במהלך עיבוד פרוסות סיליקון, במיוחד במהלך שחיקה או ליטוש במהירות גבוהה, עקב שחיקה ועיוות תרמי של דיסקית החקיקה, קשה להבטיח את השטיחות והמקבילות של פרוסת הסיליקון. דיסקית החקיקה עשויה מ...קרמיקה מסיליקון קרבידיש לו שחיקה נמוכה בשל קשיותו הגבוהה, ומקדם ההתפשטות התרמית שלו זהה בעצם לזה של פרוסות סיליקון, כך שניתן לטחון וללטש אותו במהירות גבוהה.

בנוסף, כאשר פרוסות סיליקון מיוצרות, הן צריכות לעבור טיפול בחום בטמפרטורה גבוהה ולעתים קרובות מועברות באמצעות מתקני סיליקון קרביד. הן עמידות בחום ואינן הרסניות. ניתן למרוח פחמן דמוי יהלום (DLC) וציפויים אחרים על פני השטח כדי לשפר את הביצועים, להקל על נזקי פרוסות סיליקון ולמנוע התפשטות זיהום.

יתר על כן, כנציג של חומרי מוליכים למחצה בעלי פער אנרגיה רחב מהדור השלישי, לחומרי גביש יחיד מסיליקון קרביד תכונות כגון רוחב פער אנרגיה גדול (כפי 3 מזה של סיליקון), מוליכות תרמית גבוהה (כפי 3.3 מזה של סיליקון או פי 10 מזה של GaAs), קצב נדידת רוויה אלקטרונים גבוה (כפי 2.5 מזה של סיליקון) ושדה חשמלי פריצה גבוה (כפי 10 מזה של סיליקון או פי 5 מזה של GaAs). התקני SiC מפצים על הפגמים של התקני חומרי מוליכים למחצה מסורתיים ביישומים מעשיים והופכים בהדרגה למיינסטרים של מוליכים למחצה להספק.

הביקוש לקרמיקה מסיליקון קרביד בעלת מוליכות תרמית גבוהה גדל באופן דרמטי

עם ההתפתחות המתמשכת של המדע והטכנולוגיה, הביקוש ליישום של קרמיקה מסיליקון קרביד בתחום המוליכים למחצה גדל באופן דרמטי, ומוליכות תרמית גבוהה היא מדד מפתח ליישומה ברכיבי ציוד לייצור מוליכים למחצה. לכן, חיוני לחזק את המחקר על קרמיקה מסיליקון קרביד בעלת מוליכות תרמית גבוהה. הפחתת תכולת החמצן בסריג, שיפור הצפיפות וויסות סביר של פיזור הפאזה השנייה בסריג הן השיטות העיקריות לשיפור המוליכות התרמית של קרמיקה מסיליקון קרביד.

נכון לעכשיו, ישנם מעט מחקרים על קרמיקה מסיליקון קרביד בעלת מוליכות תרמית גבוהה במדינתי, ועדיין קיים פער גדול בהשוואה לרמה העולמית. כיווני מחקר עתידיים כוללים:

● חיזוק מחקר תהליך ההכנה של אבקת קרמיקה מסיליקון קרביד. הכנת אבקת סיליקון קרביד בעלת טוהר גבוה ודלת חמצן היא הבסיס להכנת קרמיקה מסיליקון קרביד בעלת מוליכות תרמית גבוהה;

● לחזק את בחירת עזרי הסינטור והמחקר התיאורטי הקשור;

● חיזוק המחקר והפיתוח של ציוד סינטור מתקדם. ויסות תהליך הסינטור להשגת מיקרו-מבנה סביר הוא תנאי הכרחי להשגת קרמיקה מסיליקון קרביד בעלת מוליכות תרמית גבוהה.

אמצעים לשיפור המוליכות התרמית של קרמיקה מסיליקון קרביד

המפתח לשיפור המוליכות התרמית של קרמיקת SiC הוא הפחתת תדירות פיזור הפונונים והגדלת מסלול חופשי ממוצע של פונונים. המוליכות התרמית של SiC תשתפר ביעילות על ידי הפחתת הנקבוביות וצפיפות גבול הגרעינים של קרמיקת SiC, שיפור טוהר גבולות הגרעינים של SiC, הפחתת זיהומי סריג או פגמי סריג של SiC, והגדלת נושא זרימת החום ב-SiC. נכון לעכשיו, אופטימיזציה של סוג ותכולת עזרי הסינטור וטיפול בחום בטמפרטורה גבוהה הם האמצעים העיקריים לשיפור המוליכות התרמית של קרמיקת SiC.

① אופטימיזציה של סוג ותכולת עזרי הסינטור

לעיתים קרובות מוסיפים עזרי סינטור שונים בעת הכנת קרמיקה SiC בעלת מוליכות תרמית גבוהה. ביניהם, לסוג ולתכולת עזרי הסינטור יש השפעה רבה על המוליכות התרמית של קרמיקה SiC. לדוגמה, יסודות Al או O בעזרי הסינטור של מערכת Al2O3 מתמוססים בקלות בסריג ה-SiC, וכתוצאה מכך נוצרים ריקנים ופגמים, מה שמוביל לעלייה בתדירות פיזור הפונונים. בנוסף, אם תכולת עזרי הסינטור נמוכה, קשה לסנטור ולצפיפות החומר, בעוד שתכולה גבוהה של עזרי סינטור תוביל לעלייה בזיהומים ופגמים. עזרי סינטור מוגזמים בשלב נוזלי עלולים גם הם לעכב את צמיחת גרגרי ה-SiC ולהפחית את הנתיב החופשי הממוצע של הפונונים. לכן, על מנת להכין קרמיקה SiC בעלת מוליכות תרמית גבוהה, יש צורך להפחית את תכולת עזרי הסינטור ככל האפשר תוך עמידה בדרישות צפיפות הסינטור, ולנסות לבחור עזרי סינטור שקשה להמיס אותם בסריג ה-SiC.

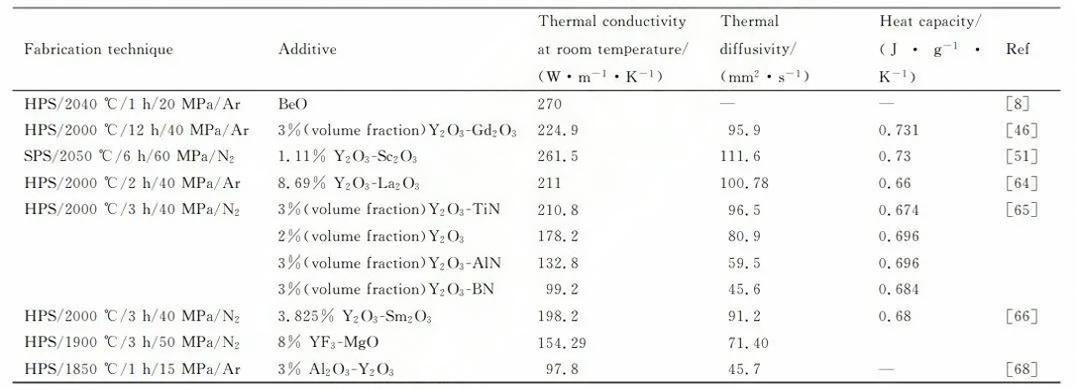

*תכונות תרמיות של קרמיקה SiC כאשר מוסיפים עזרי סינטור שונים

כיום, לקרמיקה SiC בכבישה חמה, שעברה סינטורה עם BeO2 כחומר עזר לסינטור, יש מוליכות תרמית מקסימלית בטמפרטורת החדר (270W·m-1·K-1). עם זאת, BeO2 הוא חומר רעיל ביותר ומסרטן, ואינו מתאים ליישום נרחב במעבדות או בתחומים תעשייתיים. נקודת האוטקטיקה הנמוכה ביותר של מערכת Y2O3-Al2O3 היא 1760℃, שהיא תרמית נפוץ בסינטור בשלב נוזלי עבור קרמיקה SiC. עם זאת, מכיוון ש-Al3+ מתמוסס בקלות בסריג SiC, כאשר מערכת זו משמשת כחומר עזר לסינטור, המוליכות התרמית בטמפרטורת החדר של קרמיקה SiC נמוכה מ-200W·m-1·K-1.

יסודות אדמה נדירים כמו Y, Sm, Sc, Gd ו-La אינם מסיסים בקלות בסריג SiC ויש להם זיקה גבוהה לחמצן, מה שיכול להפחית ביעילות את תכולת החמצן בסריג SiC. לכן, מערכת Y2O3-RE2O3 (RE=Sm, Sc, Gd, La) היא עזר סינטור נפוץ להכנת קרמיקה של SiC בעלת מוליכות תרמית גבוהה (>200W·m-1·K-1). אם ניקח לדוגמה את עזר הסינטר של מערכת Y2O3-Sc2O3, ערך סטיית היונים של Y3+ ו-Si4+ גדול, והשניים אינם עוברים תמיסה מוצקה. המסיסות של Sc ב-SiC טהור ב-1800~2600℃ קטנה, כ-(2~3)×1017 אטומים·סמ"ק.

② טיפול בחום בטמפרטורה גבוהה

טיפול בחום בטמפרטורה גבוהה של קרמיקה SiC תורם להסרת פגמי סריג, נקעים ומתחים שיוריים, לקידום השינוי המבני של חומרים אמורפיים מסוימים לגבישים, ולהחלשת אפקט פיזור הפונונים. בנוסף, טיפול בחום בטמפרטורה גבוהה יכול לקדם ביעילות את צמיחת גרגירי ה-SiC, ובסופו של דבר לשפר את התכונות התרמיות של החומר. לדוגמה, לאחר טיפול בחום בטמפרטורה גבוהה ב-1950 מעלות צלזיוס, מקדם הדיפוזיה התרמית של קרמיקה SiC עלה מ-83.03 מ"מ²·s-1 ל-89.50 מ"מ²·s-1, ומוליכות התרמית בטמפרטורת החדר עלתה מ-180.94 וואט·m²·K-1 ל-192.17 וואט·m²·K-1. טיפול בחום בטמפרטורה גבוהה משפר ביעילות את יכולת הדה-חמצון של חומר הסינטר על פני השטח של ה-SiC והסריג, והופך את החיבור בין גרגירי ה-SiC להדוק יותר. לאחר טיפול בחום בטמפרטורה גבוהה, מוליכות התרמית בטמפרטורת החדר של קרמיקה SiC שופרה משמעותית.

זמן פרסום: 24 באוקטובר 2024