2 Risultati sperimentali e discussione

2.1strato epitassialespessore e uniformità

Lo spessore dello strato epitassiale, la concentrazione del drogaggio e l'uniformità sono indicatori chiave per valutare la qualità dei wafer epitassiali. Spessore, concentrazione del drogaggio e uniformità accuratamente controllabili all'interno del wafer sono fondamentali per garantire prestazioni e costanza.Dispositivi di potenza SiC, nonché lo spessore dello strato epitassiale e l'uniformità della concentrazione del drogaggio sono basi importanti per misurare la capacità di processo delle apparecchiature epitassiali.

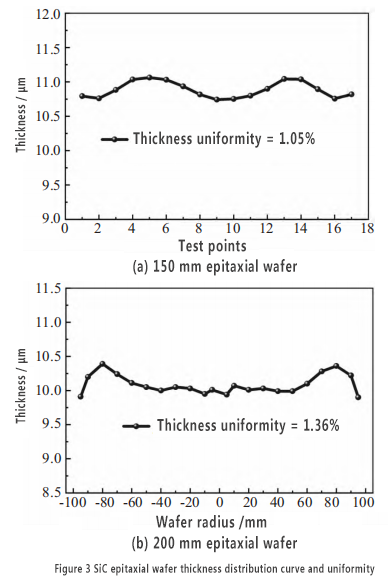

La figura 3 mostra la curva di uniformità e distribuzione dello spessore di 150 mm e 200 mmWafer epitassiali SiCDalla figura si può osservare che la curva di distribuzione dello spessore dello strato epitassiale è simmetrica rispetto al centro del wafer. Il tempo di processo epitassiale è di 600 s, lo spessore medio dello strato epitassiale del wafer epitassiale da 150 mm è di 10,89 µm e l'uniformità dello spessore è dell'1,05%. Calcolando, la velocità di crescita epitassiale è di 65,3 µm/h, che rappresenta un tipico livello di processo epitassiale rapido. Con lo stesso tempo di processo epitassiale, lo spessore dello strato epitassiale del wafer epitassiale da 200 mm è di 10,10 µm, l'uniformità dello spessore è entro l'1,36% e la velocità di crescita complessiva è di 60,60 µm/h, leggermente inferiore alla velocità di crescita epitassiale del wafer epitassiale da 150 mm. Questo perché si verificano perdite evidenti lungo il percorso quando la sorgente di silicio e la sorgente di carbonio fluiscono da monte della camera di reazione attraverso la superficie del wafer verso valle, e l'area del wafer da 200 mm è maggiore di quella da 150 mm. Il gas fluisce attraverso la superficie del wafer da 200 mm per una distanza maggiore e il gas sorgente consumato lungo il percorso è maggiore. A condizione che il wafer continui a ruotare, lo spessore complessivo dello strato epitassiale è più sottile, quindi la velocità di crescita è più lenta. Nel complesso, l'uniformità di spessore dei wafer epitassiali da 150 mm e 200 mm è eccellente e la capacità di processo dell'apparecchiatura può soddisfare i requisiti dei dispositivi di alta qualità.

2.2 Concentrazione e uniformità del drogaggio dello strato epitassiale

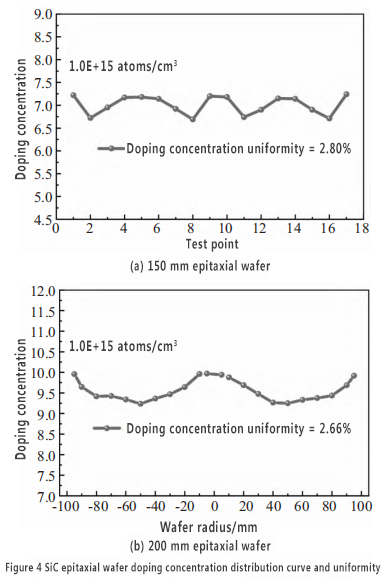

La figura 4 mostra l'uniformità della concentrazione del drogaggio e la distribuzione della curva di 150 mm e 200 mmWafer epitassiali SiCCome si può osservare dalla figura, la curva di distribuzione della concentrazione sul wafer epitassiale presenta un'evidente simmetria rispetto al centro del wafer. L'uniformità della concentrazione di drogaggio degli strati epitassiali da 150 mm e 200 mm è rispettivamente del 2,80% e del 2,66%, con un margine di tolleranza del 3%, un livello eccellente per apparecchiature internazionali simili. La curva di concentrazione di drogaggio dello strato epitassiale è distribuita a "W" lungo la direzione del diametro, determinata principalmente dal campo di flusso del forno epitassiale a parete calda orizzontale, poiché la direzione del flusso d'aria del forno di crescita epitassiale a flusso d'aria orizzontale parte dall'estremità di ingresso dell'aria (a monte) e fuoriesce dall'estremità a valle in modo laminare attraverso la superficie del wafer; Poiché il tasso di "esaurimento lungo il percorso" della sorgente di carbonio (C2H4) è superiore a quello della sorgente di silicio (TCS), quando il wafer ruota, il rapporto C/Si effettivo sulla superficie del wafer diminuisce gradualmente dal bordo al centro (la sorgente di carbonio al centro è minore), secondo la "teoria della posizione competitiva" di C e N, la concentrazione di drogaggio al centro del wafer diminuisce gradualmente verso il bordo, per ottenere un'eccellente uniformità di concentrazione, l'N2 del bordo viene aggiunto come compensazione durante il processo epitassiale per rallentare la diminuzione della concentrazione di drogaggio dal centro al bordo, in modo che la curva di concentrazione di drogaggio finale presenti una forma a "W".

2.3 Difetti dello strato epitassiale

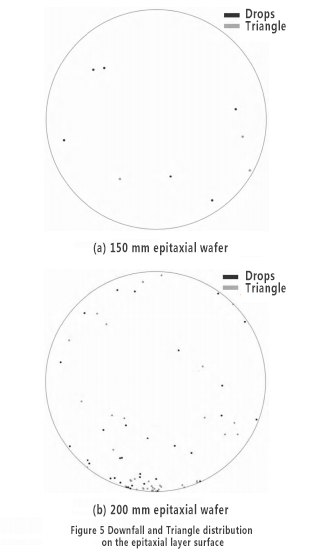

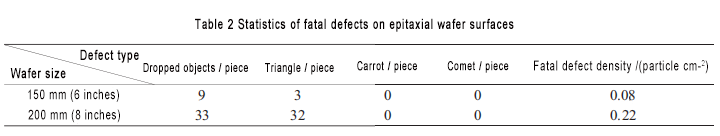

Oltre allo spessore e alla concentrazione del drogaggio, anche il livello di controllo dei difetti dello strato epitassiale è un parametro fondamentale per misurare la qualità dei wafer epitassiali e un importante indicatore della capacità di processo delle apparecchiature epitassiali. Sebbene SBD e MOSFET abbiano requisiti diversi per i difetti, i difetti morfologici superficiali più evidenti, come difetti a goccia, difetti triangolari, difetti a carota, difetti a cometa, ecc., sono definiti difetti killer dei dispositivi SBD e MOSFET. La probabilità di guasto dei chip contenenti questi difetti è elevata, quindi il controllo del numero di difetti killer è estremamente importante per migliorare la resa del chip e ridurre i costi. La Figura 5 mostra la distribuzione dei difetti killer nei wafer epitassiali SiC da 150 mm e 200 mm. A condizione che non vi sia alcun evidente squilibrio nel rapporto C/Si, i difetti a carota e a cometa possono essere sostanzialmente eliminati, mentre i difetti a goccia e i difetti triangolari sono correlati al controllo della pulizia durante il funzionamento dell'apparecchiatura epitassiale, al livello di impurità delle parti in grafite nella camera di reazione e alla qualità del substrato. Dalla Tabella 2, si può osservare che la densità dei difetti fatali dei wafer epitassiali da 150 mm e 200 mm può essere controllata entro 0,3 particelle/cm², un livello eccellente per lo stesso tipo di apparecchiatura. Il livello di controllo della densità dei difetti fatali del wafer epitassiale da 150 mm è migliore rispetto a quello del wafer epitassiale da 200 mm. Questo perché il processo di preparazione del substrato da 150 mm è più maturo di quello da 200 mm, la qualità del substrato è migliore e il livello di controllo delle impurità della camera di reazione in grafite da 150 mm è migliore.

2.4 Rugosità superficiale del wafer epitassiale

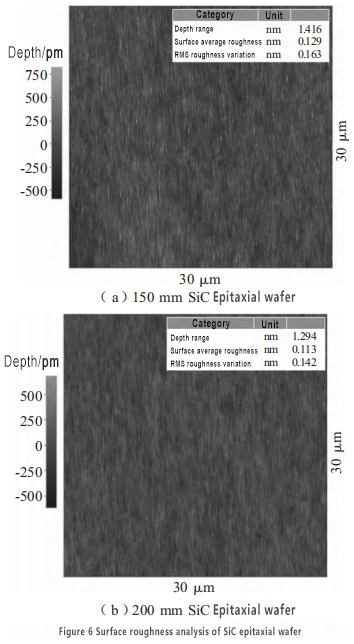

La Figura 6 mostra le immagini AFM della superficie di wafer epitassiali in SiC da 150 mm e 200 mm. Dalla figura si può osservare che la rugosità quadratica media della superficie Ra dei wafer epitassiali da 150 mm e 200 mm è rispettivamente di 0,129 nm e 0,113 nm, e che la superficie dello strato epitassiale è liscia, senza evidenti fenomeni di aggregazione a macrofasi. Questo fenomeno dimostra che la crescita dello strato epitassiale mantiene sempre la modalità di crescita a gradini durante l'intero processo epitassiale, senza che si verifichi alcuna aggregazione a gradini. Si può osservare che utilizzando il processo di crescita epitassiale ottimizzato, è possibile ottenere strati epitassiali lisci su substrati a basso angolo da 150 mm e 200 mm.

3 Conclusion

I wafer epitassiali omogenei in 4H-SiC da 150 mm e 200 mm sono stati preparati con successo su substrati nazionali utilizzando l'attrezzatura di crescita epitassiale in SiC da 200 mm sviluppata internamente, ed è stato sviluppato il processo epitassiale omogeneo adatto per i wafer da 150 mm e 200 mm. La velocità di crescita epitassiale può essere superiore a 60 μm/h. Pur soddisfacendo i requisiti di epitassia ad alta velocità, la qualità dei wafer epitassiali è eccellente. L'uniformità di spessore dei wafer epitassiali in SiC da 150 mm e 200 mm può essere controllata entro l'1,5%, l'uniformità di concentrazione è inferiore al 3%, la densità dei difetti fatali è inferiore a 0,3 particelle/cm² e la radice quadratica media della rugosità superficiale epitassiale Ra è inferiore a 0,15 nm. Gli indicatori di processo principali dei wafer epitassiali sono a un livello avanzato nel settore.

Fonte: Apparecchiature speciali per l'industria elettronica

Autore: Xie Tianle, Li Ping, Yang Yu, Gong Xiaoliang, Ba Sai, Chen Guoqin, Wan Shengqiang

(48° Istituto di ricerca della China Electronics Technology Group Corporation, Changsha, Hunan 410111)

Data di pubblicazione: 04/09/2024