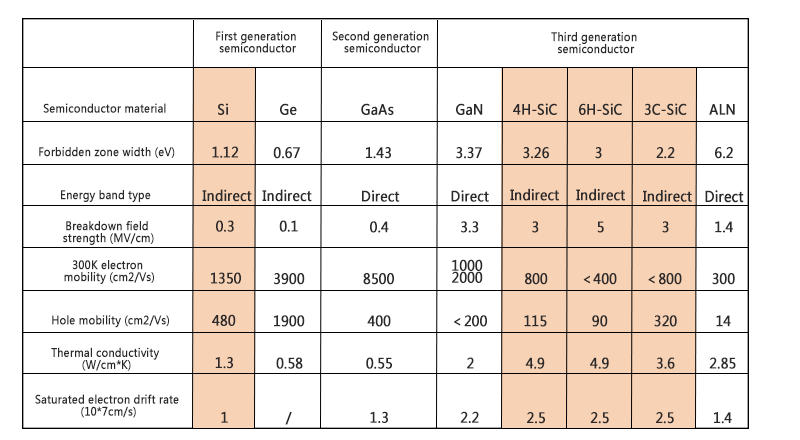

Generasi pertama bahan semikonduktor diwakili oleh silikon (Si) dan germanium (Ge) tradisional, yang merupakan dasar untuk pembuatan sirkuit terpadu. Bahan-bahan tersebut banyak digunakan dalam transistor dan detektor bertegangan rendah, frekuensi rendah, dan daya rendah. Lebih dari 90% produk semikonduktor terbuat dari bahan berbasis silikon;

Bahan semikonduktor generasi kedua diwakili oleh galium arsenida (GaAs), indium fosfida (InP), dan galium fosfida (GaP). Dibandingkan dengan perangkat berbasis silikon, bahan ini memiliki sifat optoelektronik frekuensi tinggi dan kecepatan tinggi serta banyak digunakan dalam bidang optoelektronik dan mikroelektronik. ;

Generasi ketiga bahan semikonduktor diwakili oleh bahan-bahan baru seperti silikon karbida (SiC), galium nitrida (GaN), seng oksida (ZnO), berlian (C), dan aluminium nitrida (AlN).

silikon karbidamerupakan bahan dasar penting untuk pengembangan industri semikonduktor generasi ketiga. Perangkat daya silikon karbida dapat secara efektif memenuhi persyaratan efisiensi tinggi, miniaturisasi, dan bobot ringan dari sistem elektronik daya dengan ketahanan tegangan tinggi, ketahanan suhu tinggi, kerugian rendah, dan sifat-sifat lainnya yang sangat baik.

Karena sifat fisiknya yang unggul: celah pita tinggi (sesuai dengan medan listrik tembus tinggi dan kepadatan daya tinggi), konduktivitas listrik tinggi, dan konduktivitas termal tinggi, diharapkan menjadi bahan dasar yang paling banyak digunakan untuk membuat chip semikonduktor di masa mendatang. Terutama di bidang kendaraan energi baru, pembangkit listrik fotovoltaik, angkutan kereta api, jaringan pintar, dan bidang lainnya, ia memiliki keunggulan yang jelas.

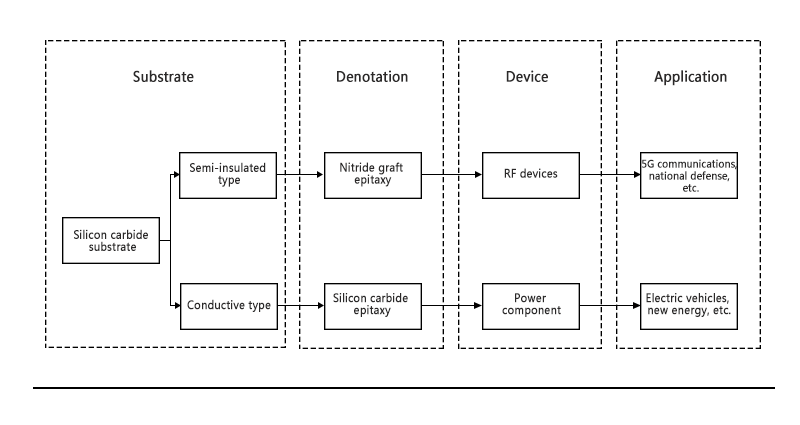

Proses produksi SiC dibagi menjadi tiga langkah utama: pertumbuhan kristal tunggal SiC, pertumbuhan lapisan epitaksial dan pembuatan perangkat, yang sesuai dengan empat mata rantai utama rantai industri:substrat, epitaksi, perangkat dan modul.

Metode utama pembuatan substrat pertama-tama menggunakan metode sublimasi uap fisik untuk menyublimkan bubuk dalam lingkungan vakum bersuhu tinggi, dan menumbuhkan kristal silikon karbida pada permukaan kristal benih melalui kontrol medan suhu. Menggunakan wafer silikon karbida sebagai substrat, deposisi uap kimia digunakan untuk mengendapkan lapisan kristal tunggal pada wafer untuk membentuk wafer epitaksial. Di antara mereka, menumbuhkan lapisan epitaksial silikon karbida pada substrat silikon karbida konduktif dapat dibuat menjadi perangkat daya, yang terutama digunakan dalam kendaraan listrik, fotovoltaik, dan bidang lainnya; menumbuhkan lapisan epitaksial galium nitrida pada semi-isolasisubstrat silikon karbidaselanjutnya dapat dibuat menjadi perangkat frekuensi radio, digunakan dalam komunikasi 5G dan bidang lainnya.

Untuk saat ini, substrat silikon karbida memiliki hambatan teknis tertinggi dalam rantai industri silikon karbida, dan substrat silikon karbida adalah yang paling sulit diproduksi.

Hambatan produksi SiC belum sepenuhnya terpecahkan, dan kualitas pilar kristal bahan baku tidak stabil dan ada masalah hasil, yang menyebabkan tingginya biaya perangkat SiC. Hanya dibutuhkan rata-rata 3 hari bagi bahan silikon untuk tumbuh menjadi batang kristal, tetapi dibutuhkan waktu seminggu untuk batang kristal silikon karbida. Batang kristal silikon umum dapat tumbuh sepanjang 200cm, tetapi batang kristal silikon karbida hanya dapat tumbuh sepanjang 2cm. Selain itu, SiC sendiri adalah bahan yang keras dan getas, dan wafer yang terbuat darinya rentan terhadap chipping tepi saat menggunakan pemotongan wafer mekanis tradisional, yang memengaruhi hasil dan keandalan produk. Substrat SiC sangat berbeda dari ingot silikon tradisional, dan segala sesuatu mulai dari peralatan, proses, pemrosesan hingga pemotongan perlu dikembangkan untuk menangani silikon karbida.

Rantai industri silikon karbida terutama dibagi menjadi empat mata rantai utama: substrat, epitaksi, perangkat, dan aplikasi. Bahan substrat adalah fondasi rantai industri, bahan epitaksi adalah kunci untuk pembuatan perangkat, perangkat adalah inti dari rantai industri, dan aplikasi adalah kekuatan pendorong untuk pengembangan industri. Industri hulu menggunakan bahan baku untuk membuat bahan substrat melalui metode sublimasi uap fisik dan metode lainnya, dan kemudian menggunakan metode deposisi uap kimia dan metode lainnya untuk menumbuhkan bahan epitaksi. Industri midstream menggunakan bahan hulu untuk membuat perangkat frekuensi radio, perangkat daya, dan perangkat lainnya, yang pada akhirnya digunakan dalam komunikasi 5G hilir. , kendaraan listrik, angkutan kereta api, dll. Di antara mereka, substrat dan epitaksi menyumbang 60% dari biaya rantai industri dan merupakan nilai utama dari rantai industri.

Substrat SiC: Kristal SiC biasanya diproduksi menggunakan metode Lely. Produk utama internasional beralih dari 4 inci menjadi 6 inci, dan produk substrat konduktif 8 inci telah dikembangkan. Substrat domestik sebagian besar berukuran 4 inci. Karena lini produksi wafer silikon 6 inci yang ada dapat ditingkatkan dan diubah untuk memproduksi perangkat SiC, pangsa pasar substrat SiC 6 inci yang tinggi akan dipertahankan untuk waktu yang lama.

Proses pembuatan substrat silikon karbida rumit dan sulit diproduksi. Substrat silikon karbida merupakan material kristal tunggal semikonduktor majemuk yang terdiri dari dua unsur: karbon dan silikon. Saat ini, industri terutama menggunakan bubuk karbon dengan kemurnian tinggi dan bubuk silikon dengan kemurnian tinggi sebagai bahan baku untuk mensintesis bubuk silikon karbida. Di bawah medan suhu khusus, metode transmisi uap fisik matang (metode PVT) digunakan untuk menumbuhkan silikon karbida dengan berbagai ukuran dalam tungku pertumbuhan kristal. Batangan kristal akhirnya diproses, dipotong, digiling, dipoles, dibersihkan, dan berbagai proses lainnya untuk menghasilkan substrat silikon karbida.

Waktu posting: 22-Mei-2024