Ohutkalvopinnoituksessa puolijohteen pääalustamateriaalille muodostetaan kalvokerros. Tämä kalvo voi olla valmistettu useista materiaaleista, kuten eristävästä piidioksidiyhdisteestä, puolijohdepolypiistä, metallista kuparista jne. Pinnoituslaitteistoa kutsutaan ohutkalvopinnoituslaitteistoksi.

Puolijohdesirun valmistusprosessin näkökulmasta se sijaitsee etupään prosessissa.

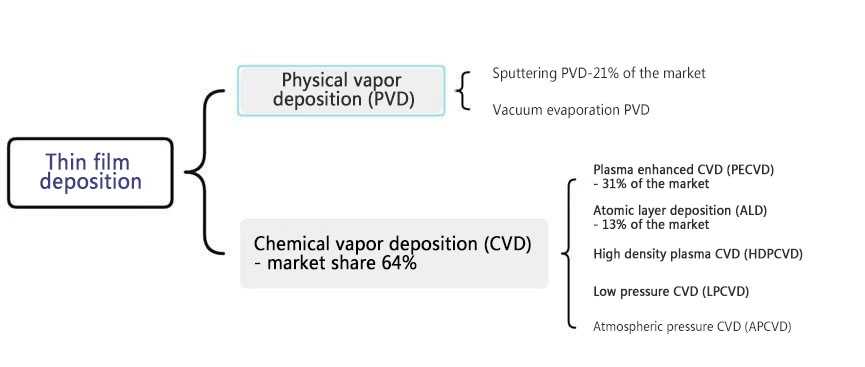

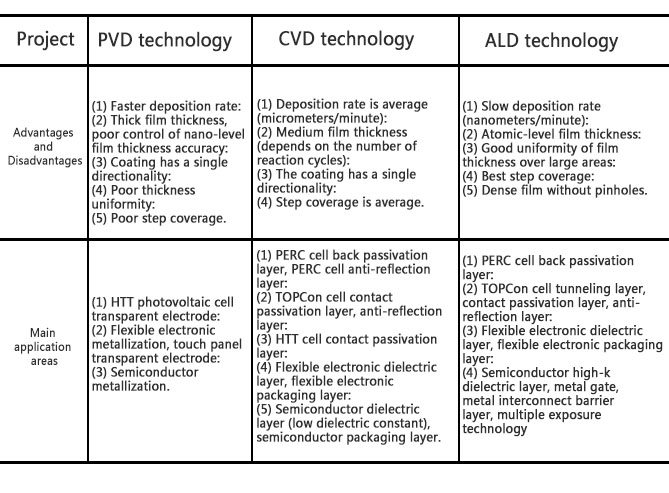

Ohutkalvon valmistusprosessi voidaan jakaa kahteen luokkaan kalvonmuodostusmenetelmän mukaan: fysikaalinen höyrypinnoitus (PVD) ja kemiallinen höyrypinnoitus(Sydän- ja verisuonitauti), joista CVD-prosessilaitteiden osuus on suurempi.

Fysikaalinen höyrypinnoitus (PVD) viittaa materiaalilähteen pinnan höyrystämiseen ja pinnoittamiseen substraatin pinnalle matalapaineisen kaasun/plasman avulla, mukaan lukien haihdutus, sputterointi, ionisuihku jne.;

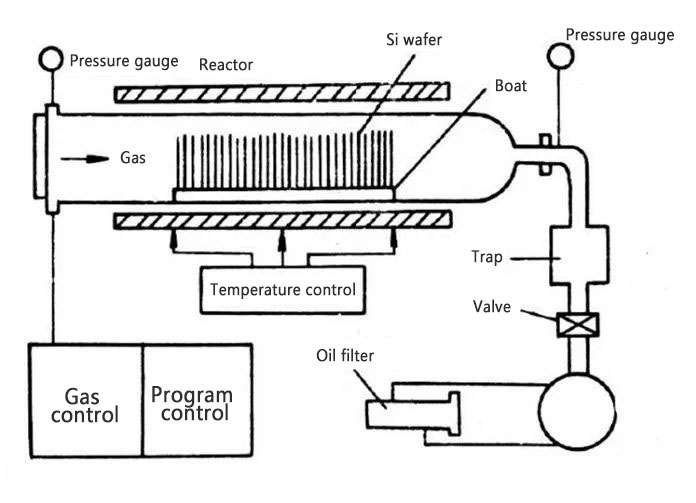

Kemiallinen höyrypinnoitus (Sydän- ja verisuonitauti) viittaa kiinteän kalvon kerrostamiseen piikiekon pinnalle kaasuseoksen kemiallisen reaktion avulla. Reaktio-olosuhteiden (paine, lähtöaine) mukaan se jaetaan ilmakehän paineeseenSydän- ja verisuonitauti(APCVD), matalapaineSydän- ja verisuonitauti(LPCVD), plasma-CVD (PECVD), suurtiheyksinen plasma-CVD (HDPCVD) ja atomikerroskasvatus (ALD).

LPCVD: LPCVD:llä on parempi porraspeittokyky, hyvä koostumuksen ja rakenteen hallinta, korkea laskeutumisnopeus ja -tuotto, ja se vähentää huomattavasti hiukkaspäästöjä. Lämmityslaitteiden käyttäminen lämmönlähteenä reaktion ylläpitämiseksi, lämpötilan säätö ja kaasunpaine ovat erittäin tärkeitä. Käytetään laajalti TopCon-kennojen polykerrosvalmistuksessa.

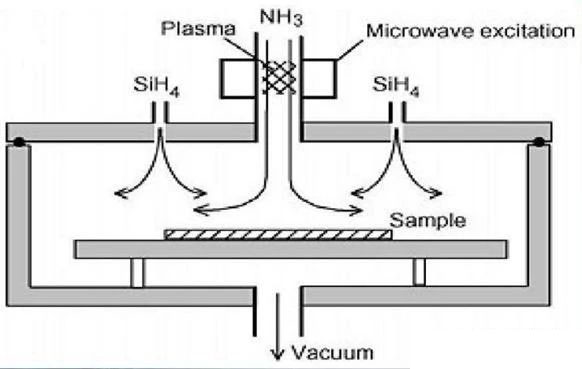

PECVD: PECVD-menetelmä perustuu radiotaajuusinduktiolla tuotettuun plasmaan, jolla saavutetaan ohutkalvopinnoitusprosessin alhainen lämpötila (alle 450 astetta). Matala lämpötila -pinnoitus on sen tärkein etu, sillä se säästää energiaa, alentaa kustannuksia, lisää tuotantokapasiteettia ja vähentää piikiekkojen vähemmistökantajien elinkaaren aikaista hajoamista, joka johtuu korkeasta lämpötilasta. Sitä voidaan soveltaa erilaisten kennojen, kuten PERCin, TOPCONin ja HJT:n, prosesseissa.

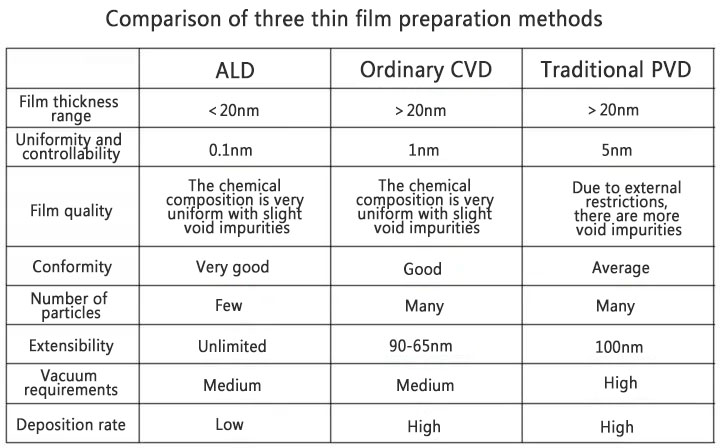

ALD: Hyvä kalvon tasaisuus, tiivis ja rei'ittämätön, hyvät porraspeitto-ominaisuudet, voidaan suorittaa alhaisessa lämpötilassa (huoneenlämpötila -400 ℃), kalvon paksuutta voidaan säätää yksinkertaisesti ja tarkasti, se soveltuu laajalti erimuotoisille alustoille eikä tarvitse säätää reagoivan aineen virtauksen tasaisuutta. Haittapuolena on kuitenkin hidas kalvonmuodostusnopeus. Kuten esimerkiksi sinkkisulfidista (ZnS) valmistettu valoa emittoiva kerros, jota käytetään nanorakenteisten eristeiden (Al2O3/TiO2) ja ohutkalvoisten elektroluminesenssinäyttöjen (TFEL) valmistukseen.

Atomikerroskasvatus (ALD) on tyhjiöpinnoitusprosessi, jossa substraatin pinnalle muodostetaan kerros kerrokselta ohut kalvo yksittäisen atomikerroksen muodossa. Suomalainen materiaalifyysikko Tuomo Suntola kehitti tämän teknologian ja voitti miljoonan euron Millennium-teknologiapalkinnon jo vuonna 1974. ALD-teknologiaa käytettiin alun perin litteissä elektroluminesenssinäytöissä, mutta sitä ei käytetty laajalti. Vasta 2000-luvun alussa puolijohdeteollisuus alkoi ottaa ALD-teknologiaa käyttöön. Valmistamalla erittäin ohuita, korkean dielektrisyyden omaavia materiaaleja perinteisen piioksidin korvaamiseksi se ratkaisi onnistuneesti kenttävaikutustransistoreiden viivanleveyden pienenemisestä johtuvan vuotovirtaongelman, mikä johti Mooren lain kehittymiseen kohti pienempiä viivanleveyksiä. Tohtori Tuomo Suntola totesi kerran, että ALD voi merkittävästi lisätä komponenttien integrointitiheyttä.

Julkiset tiedot osoittavat, että PICOSUNin tohtori Tuomo Suntola keksi ALD-teknologian Suomessa vuonna 1974, ja sitä on teollistettu ulkomailla, kuten Intelin kehittämän 45/32 nanometrin sirun korkeaeristeinen kalvo. Kiinassa kotimaani otti ALD-teknologian käyttöön yli 30 vuotta myöhemmin kuin ulkomailla. Lokakuussa 2010 PICOSUN Suomessa ja Fudanin yliopisto isännöivät ensimmäistä kotimaista ALD-akateemista vaihto-ohjelmaa, jossa ALD-teknologia esiteltiin Kiinalle ensimmäistä kertaa.

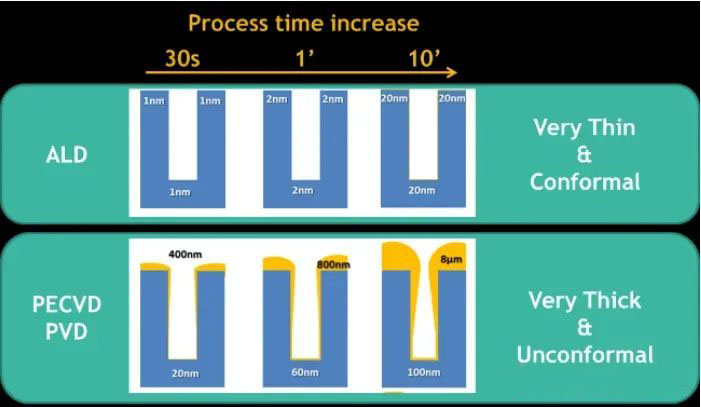

Verrattuna perinteiseen kemialliseen höyrypinnoitukseen (Sydän- ja verisuonitauti) ja fysikaalisen höyrypinnoituksen (PVD) avulla ALD:n etuja ovat erinomainen kolmiulotteinen konformaalisuus, laaja-alainen kalvon tasaisuus ja tarkka paksuuden säätö, jotka soveltuvat erittäin ohuiden kalvojen kasvattamiseen monimutkaisille pintamuodoille ja korkean kuvasuhteen rakenteille.

—Tietolähde: Tsinghuan yliopiston mikro-nanoprosessointialusta—

Mooren jälkeisellä aikakaudella kiekkojen valmistuksen monimutkaisuus ja prosessivolyymi ovat parantuneet huomattavasti. Esimerkiksi logiikkapiirien tuotantolinjojen määrän kasvun myötä alle 45 nm:n prosesseilla, erityisesti 28 nm:n ja sitä alhaisemmilla prosesseilla, pinnoitteen paksuuden ja tarkkuuden säädön vaatimukset ovat kasvaneet. Monivalotusteknologian käyttöönoton jälkeen ALD-prosessivaiheiden ja tarvittavien laitteiden määrä on kasvanut merkittävästi; muistipiirien alalla valtavirran valmistusprosessi on kehittynyt 2D NAND -rakenteesta 3D NAND -rakenteeseen, sisäisten kerrosten määrä on jatkuvasti kasvanut ja komponentit ovat vähitellen esittäneet tiheitä, korkean kuvasuhteen rakenteita, ja ALD:n tärkeä rooli on alkanut nousta esiin. Puolijohteiden tulevan kehityksen näkökulmasta ALD-teknologialla on yhä tärkeämpi rooli Mooren jälkeisellä aikakaudella.

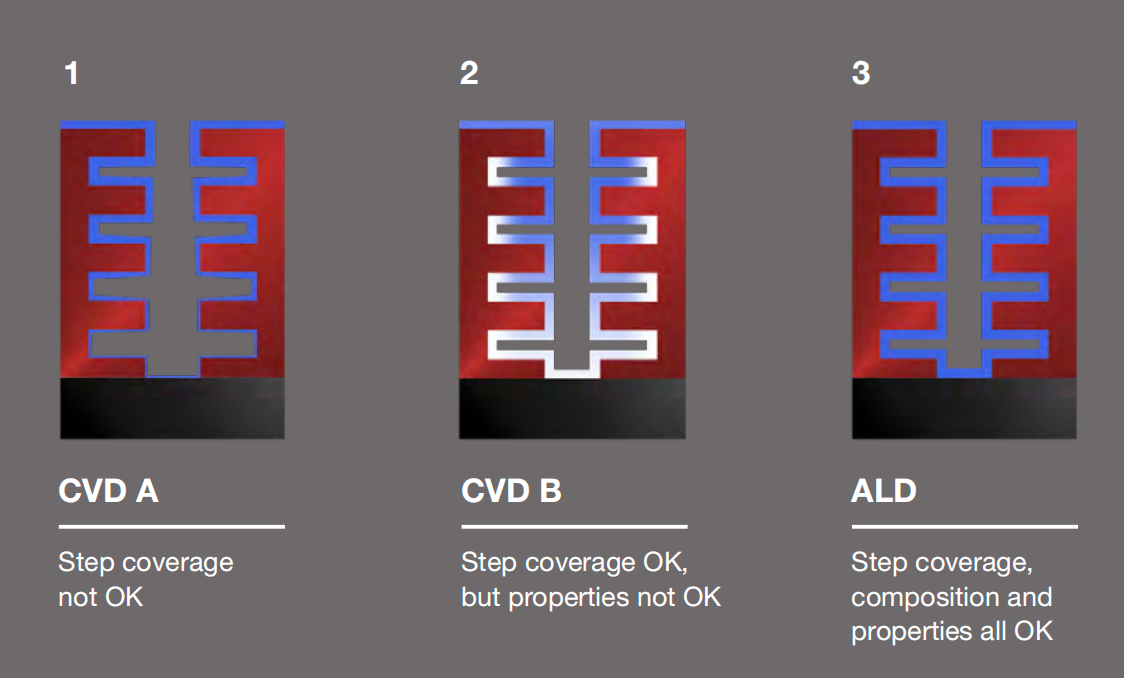

Esimerkiksi ALD on ainoa pinnoitustekniikka, joka pystyy täyttämään monimutkaisten 3D-pinorakenteiden (kuten 3D-NAND) peitto- ja kalvon suorituskykyvaatimukset. Tämä näkyy elävästi alla olevassa kuvassa. CVD A:lla (sininen) pinnoitettu kalvo ei peitä kokonaan rakenteen alaosaa; vaikka CVD:hen (CVD B) tehtäisiin joitakin prosessimuutoksia peiton saavuttamiseksi, kalvon suorituskyky ja alaosan kemiallinen koostumus ovat erittäin huonoja (valkoinen alue kuvassa); sitä vastoin ALD-tekniikan käyttö osoittaa täydellisen kalvon peiton, ja rakenteen kaikilla alueilla saavutetaan korkealaatuiset ja tasaiset kalvon ominaisuudet.

—-Kuva ALD-tekniikan edut CVD-teknologiaan verrattuna (Lähde: ASM)—-

Vaikka CVD:llä on lyhyellä aikavälillä edelleen suurin markkinaosuus, ALD:stä on tullut yksi kiekkojen valmistuslaitteiden markkinoiden nopeimmin kasvavista osista. Näillä ALD-markkinoilla, joilla on suuri kasvupotentiaali ja keskeinen rooli sirujen valmistuksessa, ASM on johtava yritys ALD-laitteiden alalla.

Julkaisun aika: 12. kesäkuuta 2024