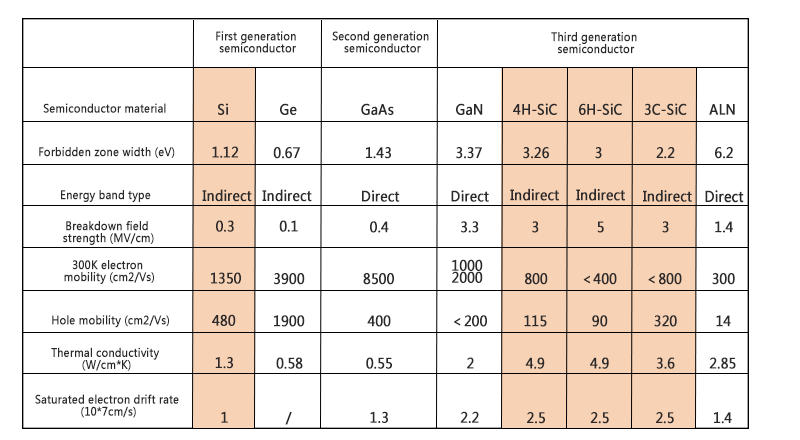

نسل اول مواد نیمههادی توسط سیلیکون سنتی (Si) و ژرمانیوم (Ge) ارائه میشوند که اساس ساخت مدارهای مجتمع هستند. آنها به طور گسترده در ترانزیستورها و آشکارسازهای ولتاژ پایین، فرکانس پایین و توان پایین استفاده میشوند. بیش از 90٪ از محصولات نیمههادی از مواد مبتنی بر سیلیکون ساخته شدهاند؛

مواد نیمههادی نسل دوم شامل گالیوم آرسنید (GaAs)، ایندیوم فسفید (InP) و گالیوم فسفید (GaP) هستند. در مقایسه با قطعات مبتنی بر سیلیکون، این مواد دارای خواص اپتوالکترونیکی با فرکانس و سرعت بالا هستند و به طور گسترده در زمینههای اپتوالکترونیک و میکروالکترونیک مورد استفاده قرار میگیرند.

نسل سوم مواد نیمههادی با مواد نوظهوری مانند کاربید سیلیکون (SiC)، نیترید گالیم (GaN)، اکسید روی (ZnO)، الماس (C) و نیترید آلومینیوم (AlN) معرفی میشوند.

کاربید سیلیکونیک ماده اساسی مهم برای توسعه صنعت نیمههادی نسل سوم است. دستگاههای قدرت کاربید سیلیکون میتوانند به طور مؤثر الزامات راندمان بالا، کوچکسازی و سبک وزن سیستمهای الکترونیک قدرت را با مقاومت عالی در برابر ولتاژ بالا، مقاومت در برابر دمای بالا، تلفات کم و سایر خواص خود برآورده کنند.

به دلیل خواص فیزیکی برتر آن: شکاف باند بالا (مربوط به میدان الکتریکی شکست بالا و چگالی توان بالا)، رسانایی الکتریکی بالا و رسانایی حرارتی بالا، انتظار میرود که در آینده به پرکاربردترین ماده اولیه برای ساخت تراشههای نیمههادی تبدیل شود. به خصوص در زمینههای وسایل نقلیه با انرژی جدید، تولید برق فتوولتائیک، حمل و نقل ریلی، شبکههای هوشمند و سایر زمینهها، مزایای آشکاری دارد.

فرآیند تولید SiC به سه مرحله اصلی تقسیم میشود: رشد تک بلور SiC، رشد لایه اپیتاکسیال و ساخت دستگاه، که با چهار حلقه اصلی زنجیره صنعتی مطابقت دارند:بستر, اپیتاکسی، دستگاهها و ماژولها.

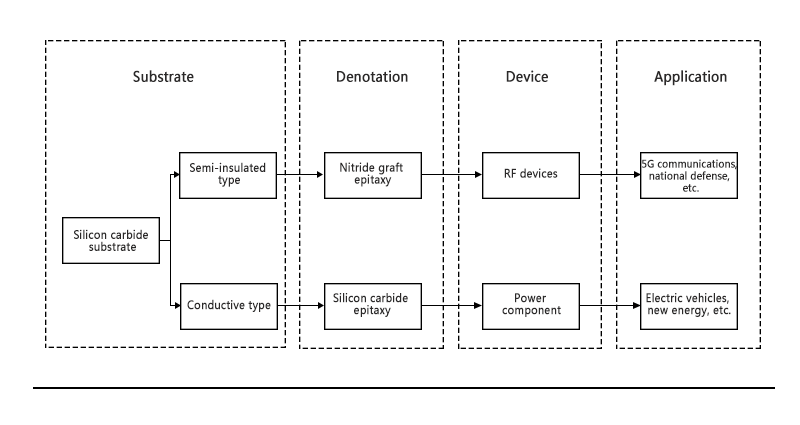

روش اصلی تولید زیرلایهها، ابتدا از روش تصعید بخار فیزیکی برای تصعید پودر در یک محیط خلاء با دمای بالا استفاده میکند و کریستالهای کاربید سیلیکون را از طریق کنترل میدان دما روی سطح کریستال بذر رشد میدهد. با استفاده از یک ویفر کاربید سیلیکون به عنوان زیرلایه، از رسوب بخار شیمیایی برای رسوب یک لایه از تک کریستال روی ویفر برای تشکیل یک ویفر اپیتاکسیال استفاده میشود. در میان آنها، رشد یک لایه اپیتاکسیال کاربید سیلیکون روی یک زیرلایه کاربید سیلیکون رسانا میتواند به دستگاههای قدرت تبدیل شود که عمدتاً در وسایل نقلیه الکتریکی، فتوولتائیک و سایر زمینهها استفاده میشوند. رشد یک لایه اپیتاکسیال نیترید گالیم روی یک نیمه عایقزیرلایه کاربید سیلیکونمیتواند بیشتر به دستگاههای فرکانس رادیویی تبدیل شود که در ارتباطات 5G و سایر زمینهها مورد استفاده قرار میگیرند.

در حال حاضر، زیرلایههای کاربید سیلیکون بالاترین موانع فنی را در زنجیره صنعت کاربید سیلیکون دارند و تولید زیرلایههای کاربید سیلیکون از همه دشوارتر است.

مشکل تولید SiC هنوز به طور کامل حل نشده است و کیفیت ستونهای کریستالی مواد اولیه ناپایدار است و مشکل بازده وجود دارد که منجر به هزینه بالای دستگاههای SiC میشود. به طور متوسط فقط ۳ روز طول میکشد تا ماده سیلیکونی به یک میله کریستالی تبدیل شود، اما برای یک میله کریستالی کاربید سیلیکون یک هفته طول میکشد. یک میله کریستالی سیلیکونی معمولی میتواند ۲۰۰ سانتیمتر طول داشته باشد، اما یک میله کریستالی کاربید سیلیکون فقط میتواند ۲ سانتیمتر طول داشته باشد. علاوه بر این، خود SiC یک ماده سخت و شکننده است و ویفرهای ساخته شده از آن هنگام استفاده از برش مکانیکی سنتی ویفر، مستعد لبپریدگی لبه هستند که بر بازده و قابلیت اطمینان محصول تأثیر میگذارد. زیرلایههای SiC با شمشهای سیلیکونی سنتی بسیار متفاوت هستند و همه چیز از تجهیزات، فرآیندها، پردازش گرفته تا برش باید برای کار با کاربید سیلیکون توسعه یابد.

زنجیره صنعت کاربید سیلیکون عمدتاً به چهار حلقه اصلی تقسیم میشود: زیرلایه، اپیتاکسی، دستگاهها و کاربردها. مواد زیرلایه پایه و اساس زنجیره صنعت هستند، مواد اپیتاکسی کلید تولید دستگاهها هستند، دستگاهها هسته زنجیره صنعت هستند و کاربردها نیروی محرکه توسعه صنعتی هستند. صنعت بالادستی از مواد اولیه برای ساخت مواد زیرلایه از طریق روشهای تصعید بخار فیزیکی و سایر روشها استفاده میکند و سپس از روشهای رسوب بخار شیمیایی و سایر روشها برای رشد مواد اپیتاکسی استفاده میکند. صنعت میاندستی از مواد بالادستی برای ساخت دستگاههای فرکانس رادیویی، دستگاههای قدرت و سایر دستگاهها استفاده میکند که در نهایت در ارتباطات پاییندستی 5G، وسایل نقلیه الکتریکی، حمل و نقل ریلی و غیره استفاده میشوند. در میان آنها، زیرلایه و اپیتاکسی 60 درصد از هزینه زنجیره صنعت را تشکیل میدهند و ارزش اصلی زنجیره صنعت هستند.

زیرلایه SiC: کریستالهای SiC معمولاً با استفاده از روش Lely تولید میشوند. محصولات اصلی بینالمللی در حال گذار از ۴ اینچ به ۶ اینچ هستند و محصولات زیرلایه رسانای ۸ اینچی نیز توسعه یافتهاند. زیرلایههای داخلی عمدتاً ۴ اینچ هستند. از آنجایی که خطوط تولید ویفر سیلیکونی ۶ اینچی موجود میتوانند ارتقا یافته و برای تولید دستگاههای SiC تبدیل شوند، سهم بالای بازار زیرلایههای SiC 6 اینچی برای مدت طولانی حفظ خواهد شد.

فرآیند تولید زیرلایه کاربید سیلیکون پیچیده و دشوار است. زیرلایه کاربید سیلیکون یک ماده تک کریستالی نیمه هادی مرکب است که از دو عنصر کربن و سیلیکون تشکیل شده است. در حال حاضر، صنعت عمدتاً از پودر کربن با خلوص بالا و پودر سیلیکون با خلوص بالا به عنوان مواد اولیه برای سنتز پودر کاربید سیلیکون استفاده میکند. تحت یک میدان دمایی خاص، از روش انتقال بخار فیزیکی بالغ (روش PVT) برای رشد کاربید سیلیکون با اندازههای مختلف در کوره رشد کریستال استفاده میشود. شمش کریستال در نهایت پردازش، برش، سنگ زنی، صیقل، تمیز کردن و سایر فرآیندهای متعدد برای تولید زیرلایه کاربید سیلیکون انجام میشود.

زمان ارسال: ۲۲ مه ۲۰۲۴