۱. بررسی اجمالیزیرلایه کاربید سیلیکونفناوری پردازش

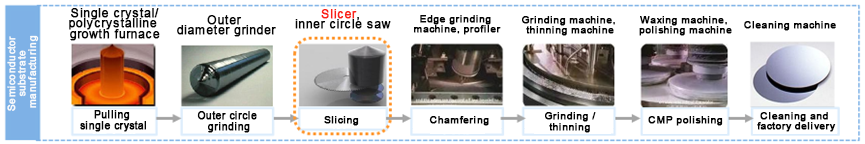

جریانزیرلایه کاربید سیلیکون مراحل پردازش شامل موارد زیر است: سنگزنی دایره بیرونی، برش دادن، پخ زدن، سنگزنی، صیقل دادن، تمیز کردن و غیره. برش دادن یک مرحله مهم در پردازش زیرلایه نیمههادی و یک مرحله کلیدی در تبدیل شمش به زیرلایه است. در حال حاضر، برشزیرلایههای کاربید سیلیکونعمدتاً برش سیمی است. برش دوغابی چند سیمی بهترین روش برش سیمی در حال حاضر است، اما هنوز مشکلاتی از قبیل کیفیت پایین برش و تلفات زیاد برش وجود دارد. تلفات برش سیمی با افزایش اندازه زیرلایه افزایش مییابد که برای ... مناسب نیست.زیرلایه کاربید سیلیکونتولیدکنندگان برای دستیابی به کاهش هزینه و بهبود کارایی. در فرآیند برشکاربید سیلیکون ۸ اینچی زیرلایهها، شکل سطح زیرلایه حاصل از برش سیمی ضعیف است و ویژگیهای عددی مانند WARP و BOW خوب نیستند.

برش، گامی کلیدی در تولید زیرلایه نیمهرسانا است. این صنعت دائماً در حال آزمایش روشهای جدید برش، مانند برش با سیم الماس و برش لیزری است. فناوری برش لیزری اخیراً بسیار مورد توجه قرار گرفته است. معرفی این فناوری، تلفات برش را کاهش داده و راندمان برش را از نظر فنی بهبود میبخشد. راهکار برش لیزری الزامات بالایی برای سطح اتوماسیون دارد و برای همکاری با آن، به فناوری نازکسازی نیاز دارد که با جهت توسعه آینده پردازش زیرلایه کاربید سیلیکون مطابقت دارد. بازده برش برش سیمی ملات سنتی عموماً 1.5-1.6 است. معرفی فناوری برش لیزری میتواند بازده برش را به حدود 2.0 افزایش دهد (به تجهیزات DISCO مراجعه کنید). در آینده، با افزایش بلوغ فناوری برش لیزری، بازده برش ممکن است بیشتر بهبود یابد. در عین حال، برش لیزری نیز میتواند راندمان برش را تا حد زیادی بهبود بخشد. طبق تحقیقات بازار، شرکت پیشرو در صنعت، DISCO، یک برش را در حدود 10 تا 15 دقیقه برش میدهد که بسیار کارآمدتر از برش سیمی ملات فعلی است که 60 دقیقه برای هر برش زمان میبرد.

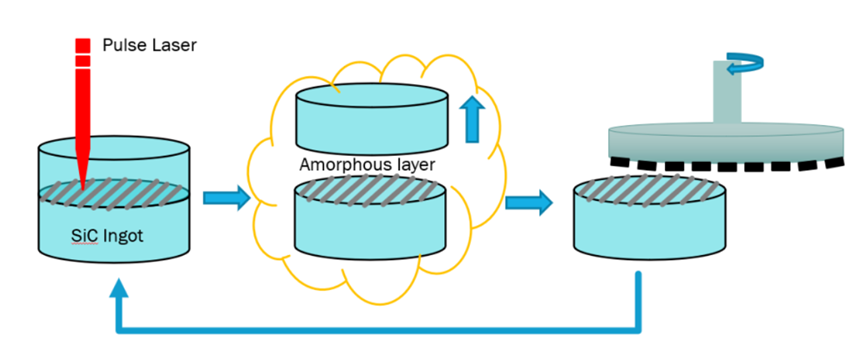

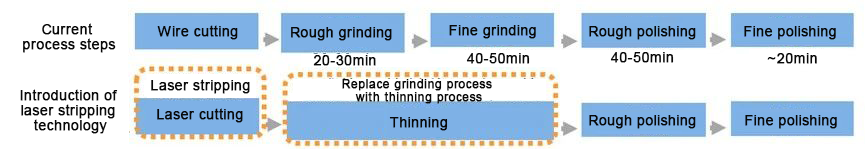

مراحل فرآیند برش سیمی سنتی زیرلایههای کاربید سیلیکون عبارتند از: برش سیمی-سنگزنی خشن-سنگزنی ظریف-صیقلکاری خشن و صیقلکاری ظریف. پس از اینکه فرآیند سلب لیزری جایگزین برش سیمی شد، از فرآیند نازکسازی برای جایگزینی فرآیند سنگزنی استفاده میشود که باعث کاهش تلفات برشها و بهبود راندمان پردازش میشود. فرآیند سلب لیزری برش، سنگزنی و صیقلکاری زیرلایههای کاربید سیلیکون به سه مرحله تقسیم میشود: اسکن سطح لیزری-صیقلکاری زیرلایه-صافسازی شمش: اسکن سطح لیزری به معنای استفاده از پالسهای لیزر فوق سریع برای پردازش سطح شمش برای تشکیل یک لایه اصلاحشده در داخل شمش است. سلب کردن زیرلایه به معنای جدا کردن زیرلایه بالای لایه اصلاحشده از شمش با روشهای فیزیکی است. صاف کردن شمش به معنای حذف لایه اصلاحشده روی سطح شمش برای اطمینان از صافی سطح شمش است.

فرآیند لایه برداری لیزری سیلیکون کاربید

۲. پیشرفت بینالمللی در فناوری لایهبرداری لیزری و شرکتهای مشارکتکننده در صنعت

فرآیند لایهبرداری لیزری برای اولین بار توسط شرکتهای خارجی به کار گرفته شد: در سال ۲۰۱۶، شرکت DISCO ژاپن یک فناوری جدید برش لیزری به نام KABRA را توسعه داد که یک لایه جداسازی تشکیل میدهد و ویفرها را در عمق مشخصی با تابش مداوم لیزر به شمش جدا میکند، که میتواند برای انواع مختلف شمشهای SiC استفاده شود. در نوامبر ۲۰۱۸، Infineon Technologies شرکت Siltectra GmbH، یک استارتاپ برش ویفر، را با قیمت ۱۲۴ میلیون یورو خریداری کرد. این شرکت، فرآیند Cold Split را توسعه داد که از فناوری لیزر ثبت شده برای تعریف محدوده تقسیم، پوششدهی مواد پلیمری ویژه، کنترل تنش ناشی از خنکسازی سیستم، تقسیم دقیق مواد و سنگزنی و تمیزکاری برای دستیابی به برش ویفر استفاده میکند.

در سالهای اخیر، برخی از شرکتهای داخلی نیز وارد صنعت تجهیزات لایهبرداری لیزری شدهاند: شرکتهای اصلی عبارتند از: هانز لیزر، دلونگ لیزر، وست لیک اینسترومنت، یونیورسال اینسترومنت، چاینا الکترونیکس گروپ کورپوریشن و موسسه نیمهرساناهای آکادمی علوم چین. در میان آنها، شرکتهای هانز لیزر و دلونگ لیزر که در فهرست قرار دارند، مدتهاست که در حال طراحی هستند و محصولات آنها توسط مشتریان تأیید میشود، اما این شرکت خطوط تولید زیادی دارد و تجهیزات لایهبرداری لیزری تنها یکی از کسبوکارهای آنهاست. محصولات ستارههای نوظهوری مانند وست لیک اینسترومنت به سفارش رسمی رسیدهاند. یونیورسال اینسترومنت، چاینا الکترونیکس گروپ کورپوریشن ۲، موسسه نیمهرساناهای آکادمی علوم چین و سایر شرکتها نیز پیشرفت تجهیزات را منتشر کردهاند.

۳. عوامل محرک توسعه فناوری لایه برداری لیزری و روند معرفی به بازار

کاهش قیمت زیرلایههای کاربید سیلیکون ۶ اینچی، توسعه فناوری لایهبرداری لیزری را هدایت میکند: در حال حاضر، قیمت زیرلایههای کاربید سیلیکون ۶ اینچی به زیر ۴۰۰۰ یوان در هر قطعه کاهش یافته و به قیمت تمامشده برخی از تولیدکنندگان نزدیک شده است. فرآیند لایهبرداری لیزری نرخ بازده بالا و سودآوری بالایی دارد که باعث افزایش نرخ نفوذ فناوری لایهبرداری لیزری میشود.

نازک شدن زیرلایههای کاربید سیلیکون ۸ اینچی، توسعه فناوری لایهبرداری لیزری را هدایت میکند: ضخامت زیرلایههای کاربید سیلیکون ۸ اینچی در حال حاضر ۵۰۰ میکرومتر است و به سمت ضخامت ۳۵۰ میکرومتر در حال توسعه است. فرآیند برش سیمی در پردازش کاربید سیلیکون ۸ اینچی مؤثر نیست (سطح زیرلایه خوب نیست) و مقادیر BOW و WARP به طور قابل توجهی کاهش یافته است. لایهبرداری لیزری به عنوان یک فناوری پردازش ضروری برای پردازش زیرلایه کاربید سیلیکون ۳۵۰ میکرومتر در نظر گرفته میشود که باعث افزایش سرعت نفوذ فناوری لایهبرداری لیزری میشود.

انتظارات بازار: تجهیزات لایه برداری لیزری زیرلایه SiC از گسترش SiC 8 اینچی و کاهش هزینه SiC 6 اینچی سود میبرد. نقطه بحرانی فعلی صنعت در حال نزدیک شدن است و توسعه صنعت به میزان قابل توجهی تسریع خواهد شد.

زمان ارسال: 8 ژوئیه 2024