در حال حاضر،کاربید سیلیکون (SiC)یک ماده سرامیکی رسانای حرارتی است که به طور فعال در داخل و خارج از کشور مورد مطالعه قرار میگیرد. رسانایی حرارتی نظری SiC بسیار بالا است و برخی از اشکال کریستالی آن میتوانند به 270 وات بر میلیکلوین برسند که در حال حاضر در بین مواد غیر رسانا پیشرو است. به عنوان مثال، کاربرد رسانایی حرارتی SiC را میتوان در مواد زیرلایه دستگاههای نیمههادی، مواد سرامیکی با رسانایی حرارتی بالا، بخاریها و صفحات گرمایشی برای پردازش نیمههادی، مواد کپسول برای سوخت هستهای و حلقههای آببندی گاز برای پمپهای کمپرسور مشاهده کرد.

کاربردکاربید سیلیکوندر حوزه نیمههادیها

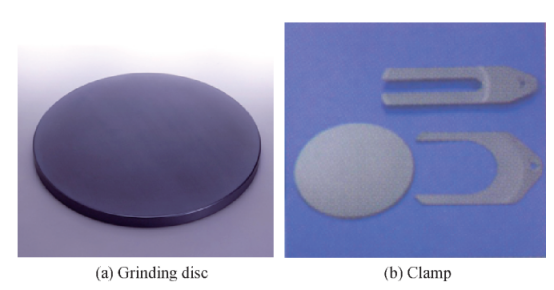

دیسکها و فیکسچرهای سنگزنی تجهیزات فرآیندی مهمی برای تولید ویفر سیلیکونی در صنعت نیمهرسانا هستند. اگر دیسک سنگزنی از چدن یا فولاد کربنی ساخته شده باشد، عمر مفید آن کوتاه و ضریب انبساط حرارتی آن زیاد است. در طول پردازش ویفرهای سیلیکونی، به ویژه در طول سنگزنی یا صیقلکاری با سرعت بالا، به دلیل سایش و تغییر شکل حرارتی دیسک سنگزنی، تضمین مسطح بودن و موازی بودن ویفر سیلیکونی دشوار است. دیسک سنگزنی ساخته شده ازسرامیکهای سیلیکون کاربیدیبه دلیل سختی بالا، سایش کمی دارد و ضریب انبساط حرارتی آن اساساً مشابه ویفرهای سیلیکونی است، بنابراین میتوان آن را با سرعت بالا سنگزنی و صیقل داد.

علاوه بر این، وقتی ویفرهای سیلیکونی تولید میشوند، باید تحت عملیات حرارتی در دمای بالا قرار گیرند و اغلب با استفاده از وسایل کاربید سیلیکون حمل میشوند. آنها در برابر حرارت مقاوم و غیر مخرب هستند. کربن شبه الماس (DLC) و سایر پوششها را میتوان روی سطح اعمال کرد تا عملکرد را افزایش دهد، آسیب ویفر را کاهش دهد و از انتشار آلودگی جلوگیری کند.

علاوه بر این، به عنوان نمایندهای از مواد نیمههادی با شکاف باند وسیع نسل سوم، مواد تک بلور کاربید سیلیکون دارای خواصی مانند پهنای شکاف باند بزرگ (حدود 3 برابر Si)، رسانایی حرارتی بالا (حدود 3.3 برابر Si یا 10 برابر GaAs)، نرخ مهاجرت اشباع الکترونی بالا (حدود 2.5 برابر Si) و میدان الکتریکی شکست بالا (حدود 10 برابر Si یا 5 برابر GaAs) هستند. دستگاههای SiC نقصهای دستگاههای نیمههادی سنتی را در کاربردهای عملی جبران میکنند و به تدریج به جریان اصلی نیمههادیهای قدرت تبدیل میشوند.

تقاضا برای سرامیکهای سیلیکون کاربید با رسانایی حرارتی بالا به طور چشمگیری افزایش یافته است.

با توسعه مداوم علم و فناوری، تقاضا برای کاربرد سرامیکهای کاربید سیلیکون در حوزه نیمهرساناها به طور چشمگیری افزایش یافته است و رسانایی حرارتی بالا یک شاخص کلیدی برای کاربرد آن در اجزای تجهیزات تولید نیمهرساناها است. بنابراین، تقویت تحقیقات در مورد سرامیکهای کاربید سیلیکون با رسانایی حرارتی بالا بسیار مهم است. کاهش محتوای اکسیژن شبکه، بهبود چگالی و تنظیم منطقی توزیع فاز دوم در شبکه، روشهای اصلی برای بهبود رسانایی حرارتی سرامیکهای کاربید سیلیکون هستند.

در حال حاضر، مطالعات کمی در مورد سرامیکهای سیلیکون کاربید با رسانایی حرارتی بالا در کشور من وجود دارد و هنوز شکاف بزرگی در مقایسه با سطح جهانی وجود دارد. جهتگیریهای تحقیقاتی آینده عبارتند از:

●تقویت تحقیقات فرآیند آمادهسازی پودر سرامیک کاربید سیلیکون. تهیه پودر کاربید سیلیکون با خلوص بالا و اکسیژن کم، اساس تهیه سرامیکهای کاربید سیلیکون با رسانایی حرارتی بالا است.

● تقویت انتخاب مواد کمکفاز پخت و تحقیقات نظری مرتبط؛

●تقویت تحقیق و توسعه تجهیزات پیشرفته زینترینگ. با تنظیم فرآیند زینترینگ برای دستیابی به ریزساختار معقول، شرط لازم برای دستیابی به سرامیکهای سیلیکون کاربید با رسانایی حرارتی بالا است.

اقداماتی برای بهبود رسانایی حرارتی سرامیکهای کاربید سیلیکون

کلید بهبود رسانایی حرارتی سرامیکهای SiC، کاهش فرکانس پراکندگی فونون و افزایش میانگین پویش آزاد فونون است. رسانایی حرارتی SiC با کاهش تخلخل و چگالی مرز دانه سرامیکهای SiC، بهبود خلوص مرز دانههای SiC، کاهش ناخالصیها یا عیوب شبکه SiC و افزایش حامل انتقال جریان گرما در SiC به طور مؤثر بهبود خواهد یافت. در حال حاضر، بهینهسازی نوع و محتوای کمکفعلهای تفجوشی و عملیات حرارتی در دمای بالا، اقدامات اصلی برای بهبود رسانایی حرارتی سرامیکهای SiC هستند.

① بهینه سازی نوع و محتوای مواد کمکی پخت

هنگام تهیه سرامیکهای SiC با رسانایی حرارتی بالا، اغلب از کمکهای تفجوشی مختلفی استفاده میشود. در میان آنها، نوع و مقدار کمکهای تفجوشی تأثیر زیادی بر رسانایی حرارتی سرامیکهای SiC دارد. به عنوان مثال، عناصر Al یا O در کمکهای تفجوشی سیستم Al2O3 به راحتی در شبکه SiC حل میشوند و در نتیجه جای خالی و نقص ایجاد میکنند که منجر به افزایش فرکانس پراکندگی فونون میشود. علاوه بر این، اگر مقدار کمکهای تفجوشی کم باشد، تفجوشی و تراکم ماده دشوار است، در حالی که مقدار بالای کمکهای تفجوشی منجر به افزایش ناخالصیها و نقصها میشود. کمکهای تفجوشی بیش از حد فاز مایع همچنین ممکن است رشد دانههای SiC را مهار کرده و میانگین مسیر آزاد فونونها را کاهش دهد. بنابراین، برای تهیه سرامیکهای SiC با رسانایی حرارتی بالا، لازم است تا حد امکان محتوای کمکفعلهای تفجوشی را کاهش داده و در عین حال الزامات چگالی تفجوشی را برآورده کنیم و سعی کنیم کمکفعلهایی را انتخاب کنیم که به سختی در شبکه SiC حل شوند.

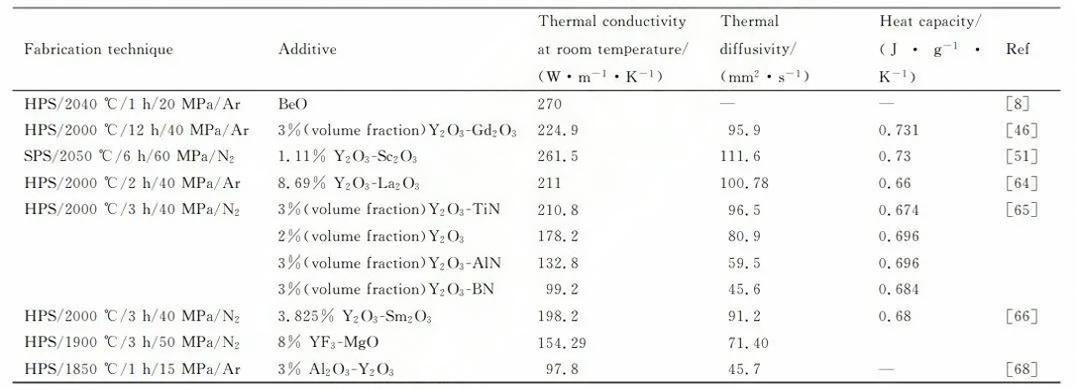

*خواص حرارتی سرامیکهای SiC هنگام افزودن کمکفعلهای زینترینگ مختلف

در حال حاضر، سرامیکهای SiC پرس گرم شده که با BeO به عنوان کمک زینتر زینتر شدهاند، حداکثر رسانایی حرارتی در دمای اتاق (270W·m-1·K-1) را دارند. با این حال، BeO مادهای بسیار سمی و سرطانزا است و برای کاربرد گسترده در آزمایشگاهها یا زمینههای صنعتی مناسب نیست. پایینترین نقطه یوتکتیک سیستم Y2O3-Al2O3 1760℃ است که یک کمک زینتر فاز مایع رایج برای سرامیکهای SiC است. با این حال، از آنجایی که Al3+ به راحتی در شبکه SiC حل میشود، هنگامی که از این سیستم به عنوان کمک زینتر استفاده میشود، رسانایی حرارتی سرامیکهای SiC در دمای اتاق کمتر از 200W·m-1·K-1 است.

عناصر خاکی کمیاب مانند Y، Sm، Sc، Gd و La به راحتی در شبکه SiC حل نمیشوند و میل ترکیبی بالایی با اکسیژن دارند که میتواند به طور مؤثر محتوای اکسیژن شبکه SiC را کاهش دهد. بنابراین، سیستم Y2O3-RE2O3 (RE=Sm، Sc، Gd، La) یک کمک زینترینگ رایج برای تهیه سرامیکهای SiC با رسانایی حرارتی بالا (>200W·m-1·K-1) است. به عنوان مثال، با استفاده از کمک زینترینگ سیستم Y2O3-Sc2O3، مقدار انحراف یونی Y3+ و Si4+ زیاد است و این دو در محلول جامد قرار نمیگیرند. حلالیت Sc در SiC خالص در دمای 1800 تا 2600 درجه سانتیگراد کم و در حدود (2~3)×1017اتم بر سانتیمتر مکعب است.

② عملیات حرارتی با دمای بالا

عملیات حرارتی دمای بالای سرامیکهای SiC برای از بین بردن عیوب شبکه، نابجاییها و تنشهای پسماند، افزایش تبدیل ساختاری برخی از مواد آمورف به کریستالها و تضعیف اثر پراکندگی فونون مفید است. علاوه بر این، عملیات حرارتی دمای بالا میتواند به طور مؤثر رشد دانههای SiC را افزایش داده و در نهایت خواص حرارتی ماده را بهبود بخشد. به عنوان مثال، پس از عملیات حرارتی دمای بالا در دمای 1950 درجه سانتیگراد، ضریب انتشار حرارتی سرامیکهای SiC از 83.03 میلیمتر مربع بر ثانیه به 89.50 میلیمتر مربع بر ثانیه افزایش یافت و رسانایی حرارتی دمای اتاق از 180.94 وات بر متر مربع بر کلوین به 192.17 وات بر متر مربع بر کلوین افزایش یافت. عملیات حرارتی دمای بالا به طور مؤثر توانایی اکسیداسیون کمک پخت روی سطح SiC و شبکه را بهبود میبخشد و اتصال بین دانههای SiC را محکمتر میکند. پس از عملیات حرارتی دمای بالا، رسانایی حرارتی دمای اتاق سرامیکهای SiC به طور قابل توجهی بهبود یافته است.

زمان ارسال: ۲۴ اکتبر ۲۰۲۴