Kristalen hazkuntza-labea da oinarrizko ekipamenduasilizio karburoakristalen hazkuntza. Silizio kristalinozko kristalen hazkuntza-labe tradizionalaren antzekoa da. Labearen egitura ez da oso konplikatua. Batez ere labearen gorputza, berogailu-sistema, bobinaren transmisio-mekanismoa, hutsunea eskuratzeko eta neurtzeko sistema, gas-bidearen sistema, hozte-sistema, kontrol-sistema eta abar ditu. Eremu termikoak eta prozesu-baldintzek zehazten dituzte adierazle nagusiak.silizio karburo kristalakalitatea, tamaina, eroankortasuna eta abar bezala.

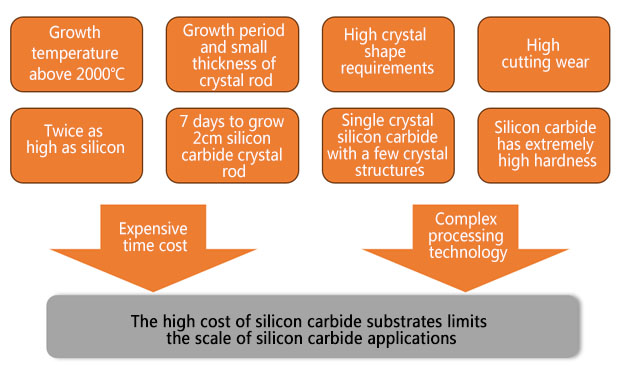

Alde batetik, hazkuntza-garaian zehar tenperaturasilizio karburo kristalaoso altua da eta ezin da monitorizatu. Beraz, zailtasun nagusia prozesuan bertan datza. Zailtasun nagusiak hauek dira:

(1) Eremu termikoaren kontrolaren zailtasuna:

Tenperatura altuko barrunbe itxiaren monitorizazioa zaila eta kontrolaezina da. Siliziozko soluzio tradizionaletan oinarritutako kristalen hazkuntza-ekipo zuzenekin alderatuta, automatizazio-maila handia eta behaketa eta kontrolatzeko moduko kristalen hazkuntza-prozesua dutenekin alderatuta, silizio karburozko kristalak espazio itxi batean hazten dira, 2.000 ℃-tik gorako tenperatura altuko ingurune batean, eta hazkuntza-tenperatura zehatz-mehatz kontrolatu behar da ekoizpenean, eta horrek tenperaturaren kontrola zailtzen du;

(2) Kristal formaren kontrolaren zailtasuna:

Mikrohodiak, inklusio polimorfikoak, dislokazioak eta bestelako akatsak hazkuntza-prozesuan gertatzeko joera dute, eta elkarri eragiten eta eboluzionatzen diote. Mikrohodiak (MP) hainbat mikratik hamarnaka mikrara bitarteko tamaina duten akatsak dira, eta gailuen akats hilgarriak dira. Silizio karburozko kristal bakarrek 200 kristal forma baino gehiago dituzte, baina kristal-egitura gutxi batzuk (4H motakoak) dira ekoizpenerako behar diren material erdieroaleak. Kristal-formaren eraldaketa erraza da hazkuntza-prozesuan, eta horrek inklusio polimorfikoko akatsak sortzen ditu. Beraz, beharrezkoa da silizio-karbono erlazioa, hazkuntza-tenperatura gradientea, kristalaren hazkuntza-tasa eta aire-fluxuaren presioa bezalako parametroak zehatz-mehatz kontrolatzea. Horrez gain, tenperatura-gradiente bat dago silizio karburozko kristal bakarreko hazkuntzaren eremu termikoan, eta horrek barne-tentsio natiboa eta ondoriozko dislokazioak (oinarrizko planoaren dislokazioa BPD, torlojuaren dislokazioa TSD, ertzaren dislokazioa TED) sortzen ditu kristalaren hazkuntza-prozesuan, eta horrek ondorengo epitaxiaren eta gailuen kalitatean eta errendimenduan eragiten du.

(3) Dopinaren aurkako kontrol zaila:

Kanpoko ezpurutasunen sarrera zorrotz kontrolatu behar da dopaketa norabideduna duen kristal eroale bat lortzeko;

(4) Hazkunde-tasa motela:

Silizio karburoaren hazkunde-tasa oso motela da. Siliziozko materialen ohikoek 3 egun besterik ez dituzte behar kristal-hagaxka bihurtzeko, eta silizio karburozko kristal-hagaxkak, berriz, 7 egun. Horrek silizio karburoaren ekoizpen-eraginkortasun natural txikiagoa eta ekoizpen oso mugatua dakar.

Bestalde, silizio karburoaren epitaxial hazkuntzaren parametroak oso zorrotzak dira, besteak beste, ekipamenduaren hermetikotasuna, erreakzio ganberako gas presioaren egonkortasuna, gas sarrera denboraren kontrol zehatza, gas erlazioaren zehaztasuna eta deposizio tenperaturaren kudeaketa zorrotza. Bereziki, gailuaren tentsio erresistentzia maila hobetzearekin batera, epitaxial oblearen nukleo parametroak kontrolatzeko zailtasuna nabarmen handitu da. Gainera, epitaxial geruzaren lodiera handitzearekin batera, erresistentziaren uniformetasuna nola kontrolatu eta akatsen dentsitatea nola murriztu lodiera bermatuz beste erronka handi bat bihurtu da. Kontrol sistema elektrifikatuan, zehaztasun handiko sentsoreak eta aktuadoreak integratzea beharrezkoa da hainbat parametro zehaztasunez eta egonkortasunez erregulatu ahal izateko. Aldi berean, kontrol algoritmoaren optimizazioa ere funtsezkoa da. Kontrol estrategia denbora errealean egokitu ahal izan behar du feedback seinalearen arabera, silizio karburoaren epitaxial hazkuntza prozesuan dauden hainbat aldaketatara egokitzeko.

Zailtasun nagusiak.silizio karburo substratuafabrikazioa:

Argitaratze data: 2024ko ekainak 7